基于SolidWorks二次开发的冲压模具教学改革与实践

龚光军+陈传胜

摘要:针对学院《冲压工艺与模具设计》课程设计中的不足,开发了基于Solid Works二次开发的冲压模具课程设计系统,运用参数化的设计思想,实现了冲压模具关键零部件的设计,通过标准件的选用,完成了整个模具的装配和运动仿真。经过一年的实践反馈,大大提高了学生课程设计的兴趣,促进了学生对冲压模具设计知识的全面掌握。

关键词:冲压工艺与模具设计;二次开发;课程设计

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2017)06-0243-02

对于高职院校的模具设计与制造专业,《冲压工艺与模具设计》课程是其专业核心课程之一,有着不可或缺的重要作用。而《冲压工艺与模具设计》课程设计更是模具设计与制造专业教学中相当重要的实践环节之一。在整个实训周期,学生需要掌握模具设计的整个流程及方法,并且自己独立查找模具设计大典、模具设计手册等相关资料,综合运用模具设计知识,并且通过一系列计算,完成整套模具零件图的设计、绘制与装配。通过实训,可以让学生从理论知识的学习逐步过渡到实际模具的设计。

1 冲压工艺实训教学现状

高职院校模具设计与制造专业大多都有开设冲压模具课程设计实训,该实训一般为期两周,目的是让学生掌握整个冲压模具的设计流程,主要内容包括模具类型选取,模具关键零件设计与零件图绘制,模具刃口尺寸计算,模具排样图的设计,模具装配图的绘制等等。在其中零件图和装配图的绘制过程中,大多数学校还采用手工绘图,由于零件数量较多,学生无法将所有零件图全部画完,这就导致装配图只能画出示意图,从而更加无法了解这样的装配是否会出现各个零件的相互干涉,以及装配出来的模具是否能够满足设计说明书的要求。

为了解决学生在冲压课程设计中出现的问题,近年来,随着计算机绘图的普及与发展,部分学校开始让学生采用AutoCAD或者CAXA等软件绘图,这在较大程度上提高了学生的绘图速度以及图形的可读性,不过在三维立体图方面还有所欠缺。还有部分院校让学生采用三维软件,比如UG NX10.0或者solidworks2015等软件进行零件图的绘制和装配图的组装,更加立体的图形让学生能够对各个零部件有更深刻的认识,由于绘图的工作量较大,很多学生采用分工合作,一部分负责设计计算,一部分负责画图,这就使得学生很难掌握模具的整个设计与绘制流程。

有鉴于此,本文以SolidWorks为基础,在VC++环境下,针对现有《冲压工艺与模具设计》课程设计中的不足之处,运用参数化设计,设计出模具的所有关键零件,通过选择其他标准件来完成整个模具的装配图,并且可以动态演示加工效果的课程设计系统。经过一年的教学与反馈发现,直观的动画有效地提高了学生学习的兴趣,让学生真正掌握整个模具设计的工艺和流程,更好地完成设计任务。

2系统总体结构

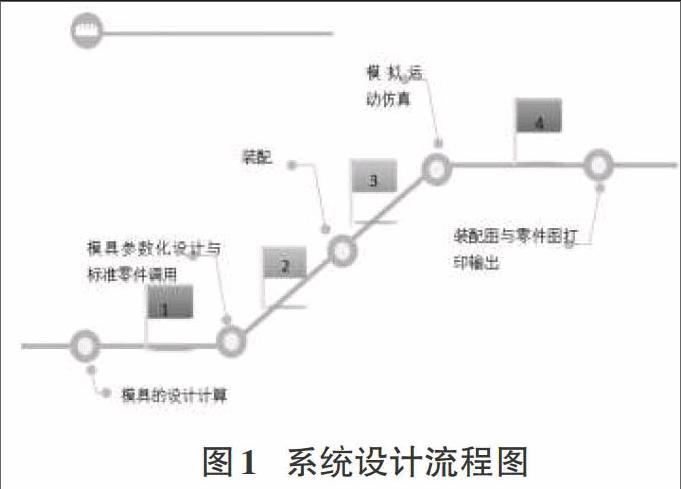

为了让学生真正掌握冲压模具设计的整个流程,本系统的设计思路与冲模设计流程完全吻合,其流程图如图1所示。

模具前期设计计算主要包括模具类型的选择(采用单工序模具、复合模还是连续模),模具关键零件尺寸的计算,模具的排样设计,材料利用率的计算,冲压力的计算,压力机的选择等等。

模具参数化设计主要是把计算的结果输入到系统的参数化设计对话框中,系统将自动生成零件的三维图,标准零件的调用是根据标准件的选择直接从标准件库中调取零件三维图。

装配模块是在所有零件的三维图都准备好后自动将其组装起来。

运动仿真模块是在装配結束后实现模具的运动仿真,模拟真实模具加工场景,同时自动检查是否会出现零部件的相互干涉现象。

装配图与零件图打印输出模块是根据三维装配图,自动生成二维装配图,或者选择不同的三维零件转换成二维图进行输出打印,作为课程设计结束后的纸制资料上交保存。

3教学设计与实现

3.1 开发工具选择

教学系统采用SolidWorks作为三维开发软件,在该软件中,SolidWorks API是SolidWorks专门提供给开发人员使用的接口,这个接口是完全开放的而且功能齐全,它为开发人员提供了大量的功能函数,开发人员只需调用这些功能函数便可轻松实现所需要的功能,例如生成草绘图形并实现拉神、旋转等。SolidWorks API具有很好的兼容性,只要是支持OLE(Object Lingking and Embedding)和COM(Commponent Object Model)的编程语言,如Visual C++,VB等都可以用来进行SolidWorks的二次开发[1]。

考虑到SolidWorks软件自身是由VC++开发的,若用VC++来对SolidWorks进行二次开发,一方面有助于软件自身的兼容性,另一方面开发出的功能模块也能够更好的嵌入到SolidWorks中,实现VC++与SolidWorks的无缝链接。因此,本文以VC++6.0作为二次开发软件。通常对SolidWorks二次开发有两种方法:其中一种方法是基于自动化技术,开发出*.exe形式的程序,直接运行;另外一种方法是基于COM技术,先编写动态链接库(*.dll)程序,然后将该动态链接库嵌入到SolidWorks菜单栏中,使其作为SolidWorks软件中的一个插件使用。本研究运用的是第二种开发方式,即生成dll文件,然后嵌入到SolidWorks软件中。

3.2 参数化设计模块实现

参数化设计模块包括凸模,凹模,凸模固定板,凹模固定板等的参数化设计,这里以凸模的参数化设计为例。在我院冲压工艺与模具设计课程设计中,零件中采用的凸模主要有圆形,方形和其他形状,如下图所示为圆形凸模的参数化设计界面。标准圆形凸模的主要尺寸包括台肩直径D1和台肩高度h,凸模的两个直径D和直径d,以及凸模总高度L,在设计此类凸模时,学生只需要根据计算将数值输入到对话框中的凸模参数栏中,点击预览按钮便可以在SolidWorks中快速生成凸模三维图形。图2中a图所示为凸模设计对话框,在凸模参数栏中输入d=10.2mm,L=55mm,h=3mm,D1=17mm,D=14mm后,点击预览按钮,会弹出如b图所示图形,点击确定按钮则自动生成。

3.3装配模块设计实现

装配设计一般可以采用自上而下或者自下而上两种方法来实现[2],在本系统中,我们采用的是自下而上的设计思路,即首先将零件画好再装配。装配时,依次将零件加入到装配体中,同时根据相互之间的约束关系进行约束。若装配好以后有部分零件需要更改,只需要更改该零件的参数,只要约束关系不变,待零件更改结束后,系统中的装配图也会自动更新零件尺寸和形状。如图3所示为装配以后的形状。

3.4运动仿真模块设计实现

对装配好的装配图实现三维动画模拟仿真演示[3],在演示过程中判断是否会出现干涉现象以及其他模具设计方面的问题,比如冲压模具设计中凸模长度是否足够,条料在加工结束以后是否可以正常卸下,零件或者废料是否可以从凹模洞口中顺利排出或者顶出等等。通过运动仿真可以让学生完全掌握常见冲压模具的设计知识,同时运动仿真的完成也会大大增加学生的自信心和实训工作完成的成就感。如图4所示为运动仿真过程中的截图,从中可以看到条料已经伸入模具中,并且已经加工出了两个零件,加工过程所产生的废料从凸凹模孔中排出落下。

4结论

本文通过对SolidWorks的二次开发,对冲压模具中所有零件实现了参数化设计,学生通过必要的计算以后,直接在软件中输入各个参数值,軟件即可自动生成零件图,同时,还可以对零件图进行自动装配,在装配过程中完成干涉检查,并在最后实现运动仿真。通过一年的实际使用测试,自动装配和运动仿真的视觉效果大大增加了学生做课程设计时的兴趣,提高了课程设计的效率,学生通过软件的使用,可以更迅速的掌握整个模具设计的全部知识,为后续的学习以及今后走上工作岗位都奠定了坚实的基础。本研究对于其他类似课程的课程设计实训也有较强的参考意义。

参考文献:

[1] 孟庆当,丁战友.浮选机关键零件的参数化设计[J],西安工程大学学报,2014,28(4):496-507.

[2] 赵盼,张燕,基于SolidWorks二次开发的零件三维参数化设计及装配[J],科学技术与工程,2010,10(7):1674-1679.

[3] 黄晓辰,张明路.基于SolidWorks二次开发的三维实时运动仿真方法[J],机械设计,2014,31(12):12-15.