软弱地层盾构隧道近距离侧穿建筑物沉降控制技术研究

摘 要:采用土压平衡模式满仓掘进盾构施工工艺克服了在软弱地层掘进对地层扰动大的难题。提前筹划,优化措施,精细管理,动态调整,成功实现了以微小沉降,安全顺利在软弱地层中近距离侧穿三栋结构薄弱建筑物。为以后类似边界条件下盾构施工提供借鉴。

关键词:软弱地层;盾构隧道;侧穿;沉降控制

、1 工程概况

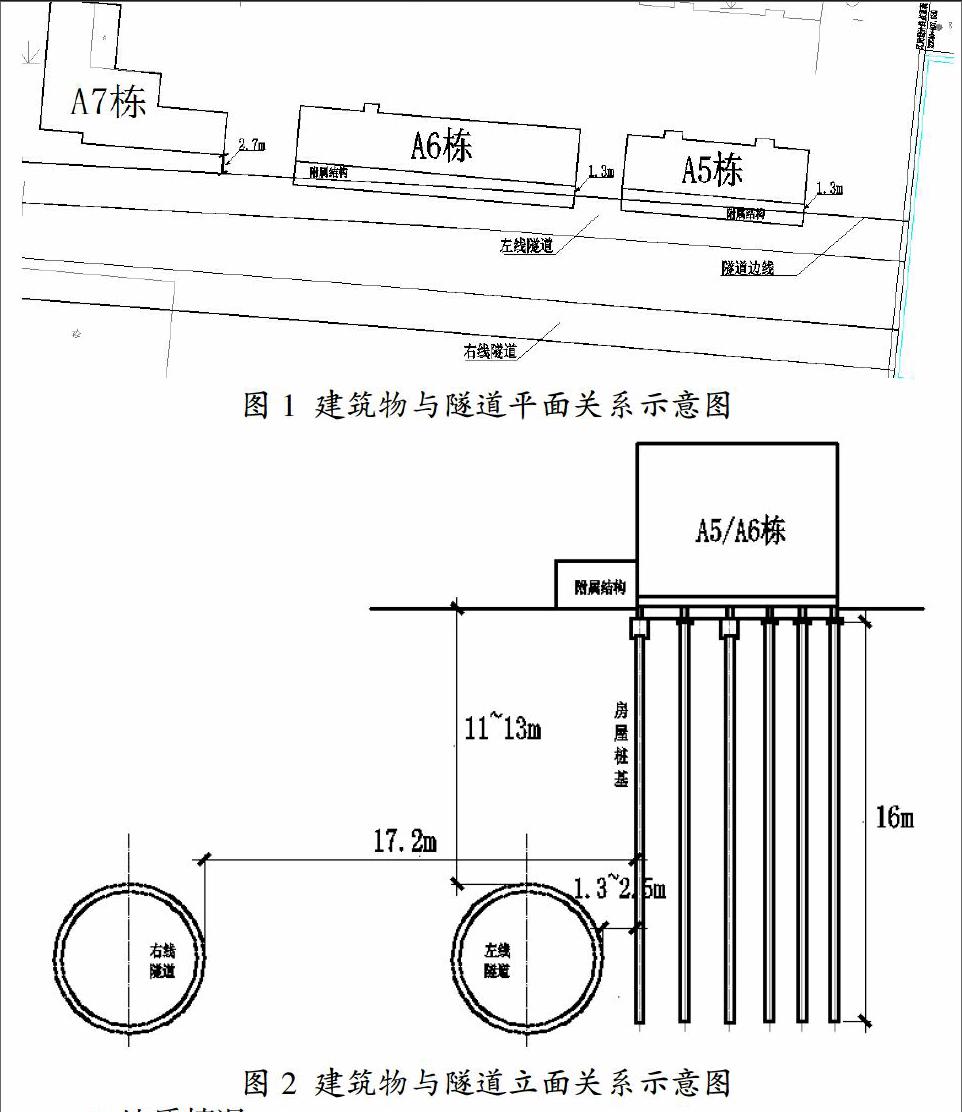

广州市轨道交通某线路某盾构隧道需近距离侧穿三栋建筑物,沿盾构施工方向从东到西依次为宿舍楼A5栋(5层1977年建)、宿舍楼A6栋(6层1978年建)、综合楼A7栋(7层1986年建)。其中A5、A6栋为砖混结构(基础形式为约16米深340mm锤击沉管灌注桩),南侧加建单层附属结构(无基础)。A7栋为框架结构(基础形式为约18米深480mm锤击沉管灌注桩),左线隧道边线距离A5、A6、A7栋建筑物桩基础依次为1.3m、1.3m和2.7m。

2 地质情况

该隧道顶埋深11~13米,主要穿越的地层为淤泥质黏土〈2-1B〉、淤泥质粉细砂层<2-2>、淤泥质中粗砂层<2-3>和全风化泥质粉砂岩<6>。地面至隧道顶部范围主要为杂填土层<1>、淤泥质粉细砂层<2-2>、淤泥质中粗砂层<2-3>,地质松散,稳定性较差。

淤泥质粉细砂层<2-2>:呈灰黄色、灰色,饱和,松散,局部稍密,级配不良,颗粒较均匀,主要成分以石英颗粒为主,含少量粘粒及有机质。标贯实测击数为3~18击,平均击数6.4击。颗粒不均匀系数Cu=4.31,曲率系数Cc=0.46,水上坡角φ=41.70,水下坡角φ=32.90。

淤泥质中粗砂层<2-3>:呈深灰色,饱和,松散~稍密,级配良好,主要成分以石英中粗砂为主,局部夹薄层淤泥,含少量有机质成分,土质不均。标贯实测击数为6~32击,平均击数16.9击。颗粒不均匀系数Cu=8.06,曲率系数Cc=0.91,水上坡角φ=41.20,水下坡角φ=32.70。

3 施工风险及采取措施

3.1 施工风险

建筑物年代久远,附属结构已出现开裂现象。桩基地层未进行加固处理,地层软弱、流动性较强,盾构近距离侧穿容易造成建筑物沉降、倾斜及开裂,危及建筑物安全。同时建筑物周围地面管线较多,有供水、供电、燃气、污水、雨水、通信等各类管线,需严格控制沉降以确保管线安全。

3.2 施工措施

3.2.1 盾构机配置

该盾构隧道采用中铁装备生产的编号147土压平衡盾构机,该盾构机能适应不同地层及不良地质条件。盾构机的主要性能指标如下:盾构机开挖直径6280mm,隧道管片外径6000mm,内径5400mm。盾构机采用液压驱动型式,驱动组数量8组,额定扭矩6000KN·m,脱困扭矩7200KN·m。推进系统配备21根油缸,推进行程最大2100mm,最大推力3900T。盾体采用主动铰接式。盾构机刀盘开口率34%,配备中心双联滚刀6把,单刃滚刀34把,切刀40把,12把边刮刀,1把超挖刀,4个泡沫口,2个膨润土口。螺旋输送机最大通过粒径φ340×560,最大出渣能力420m3/h,配备2道防水闸门。开挖仓内配置了5个土压传感器,前盾和盾尾顶部配置2个土压传感器。同步注浆口4个。

3.2.2 盾构参数调整

(1)土仓压力的设定:根据地层覆土深度和水压力初步设定满仓掘进土仓压力,在掘进过程中分析地面沉降或隆起及渣样情况,如掘进时地面隆起大,掘进时可适当降低土仓压力,直到隆起变小,再确定土仓压力值,可以适当向刀盘加注泡沫及水进行渣土改良。

(2)扭矩的设定:在砂层中掘进情况下转动刀盘,满仓掘进,在上部土压力稳定的情况下,土仓出土,确保土压力波动小,掘进扭矩保持恒定不出现大幅度波动。

(3)推力的控制:在稳定的扭矩的情况下,适当增加推力,使掘进速度达到设定范围内。

(4)刀盘转速:提高刀盘的转速可以降低刀具贯入度,即降低扭矩,同时会导致刀盘温度升高,保证推进一环刀盘温度不会过高,一般不高于55℃,适当提高转速,尽量减小对掌子面的扰动,加快掘进速度。

(5)螺旋机转速:在土仓压力稳定且保持恒定的掘进速度情况下,螺旋机的转速保证土仓内满仓时所进渣量同出渣量基本一致,达到平衡掘进,防止超挖。

3.2.3 监测工作

隧道中心线上方每米布设一个地面沉降监测点,同时加密隧道两边范围监测点,建筑物四周及墙身同样布设监测点。过程中对建筑物裂缝进行观测记录,监测盾构掘进对建筑物的影响,实行每小时一测,及时反馈监测数据并调整施工,如对地面沉降大的地方进行二次注浆或地面隆起大调整掘进参数等,从而减少施工风险,确保安全通过。如图4。

3.2.4 技术控制

侧穿建筑物区域地层流动性强,易受扰动,微小的压力波动就会引起砂层的流动、地面沉降,建筑物就会倾斜开裂而出现极大的危险,故盾构机在出加固区后采用土压平衡模式满仓掘进工艺。

(1)控制出土量,每环出土控制在52m3,即每掘进50cm出土17.4m3,对比每环出土量是否超过设定值,及时分析原因,及时采取措施。

(2)对每环渣样进行现场收集、分析,根据分析结果及监测情况进行下一环盾构机掘进参数调整。

(3)控制盾构机推进姿态,轴线偏差不得超过±50mm,推进最终油缸行程1750~1900mm。每环量取盾尾间隙,依据盾尾间隙(优先考虑)、盾构姿态和油缸行程差等逐环进行管片类型和拼装点位选择的计算。每环纠偏控制在5mm以內,盾尾间隙控制在55~95mm范围。

(4)管片拼装过程中必须进行螺栓复紧。管片拼装时进行第一次复紧,管片螺栓扭矩290~350N·m,脱出盾尾后进行复紧,推出3环后进行二次复紧。

(5)停机时仓体上部压力保持比掘进时高0.1bar,压力低于掘进压力时注入膨润土保压。

(6)注浆压力比切口压力大0.2bar,控制在2~4bar,每环同步注浆量5~7m3,4孔同时注浆,注浆量以压力控制,下部每孔压力比上部每孔压力略大0.5~1.0bar,上部注浆量大于下部注浆量。

(7)在盾尾后第5环向台车方向开始进行二次注浆。每班掘进前要进行二次注浆,每4环进行一次二次注浆,注浆位置为上部点位方向,压力为0.4Mpa~0.5Mpa,依据地面反馈沉降信息及时调整。每个点位注浆1m3,当注浆压力大于0.5Mpa时停止注浆。

4 施工参数及效果

4.1 始发段加固区及洞门封堵

里程ZDK40+407~ZDK40+398,顶部土压力小于0.75bar,出土量小于54m3,速度控制小于15mm/min,扭矩小于2.0MN·m,总推力小于800t,刀盘转速小于1.0rpm,刀盘位于加固区内。

里程ZDK40+398~ZDK40+398,隧道埋深约11.1米,在加固区内。掘进时仓体切口压力:上部土压1.3~1.5bar,停机时仓体上部压力保持1.3bar以上,调节时以上部土压力为主。推进千斤顶总推力小于1000t,推进千斤顶行程1750~1900mm,刀盘扭矩≤2.0MN·m,推进速度小于10mm/min(参数调整以速度为主,推力为辅),刀盘转速1.2~1.5rpm,铰接千斤顶行程40~80mm。

(1)在破素连续墙时采用低贯入度、小推力掘进,避免刀具损坏及素墙整体破裂。

(2)泡沫管5路、1路常开,并适当调节其流量,其余3路泡沫管可不定时打开,确保管路畅通,控制泡沫的使用量。

(3)从切削连续墙至加固体素墙距离10.2米,盾构机长度9.398米,刀盘抵至素墙后停机,此时盾尾刚好脱出连续墙,停机封堵洞门,土仓保持2/3体积的土。

(4)封洞期间洞门钢套筒12点钟方向球阀打开,有漏浆液时关闭球阀停止注浆,注浆期间盾体要不间断移动2~3cm,防止浆液凝固抱紧盾体和堵塞同步注浆管。移动盾构机时不出土,为满仓掘进做准备。

(5)观察洞门防水帘布处是否漏浆,如果漏浆及时用砂袋或棉被封堵。

(6)封堵洞门后,继续掘进破素墙,在出素墙时保持土仓满仓,土仓上部压力1.5bar,同时保证同步注浆量。

4.2 盾构通过A5栋

里程ZDK40+397~ZDK40+366,满仓掘进,顶部土压力1.32~1.62bar,出土量48~51m3,速度控制35~45mm/min,扭矩0.5~0.7MN·m,总推力700~900t。隧道通过地层:<2-1B>淤泥质黏土、<2-2>粉细砂层和<2-3>中粗砂层。期间地面累计最大沉降量+6.66mm(DM612),建筑物累计最大沉降量+3.4mm(A5栋A5-2),建筑物及地面无异常。

(1)左线掘进破素墙后到A5栋隧道埋深11.1~11.3m,满仓掘进,土压力1.3~1.4bar,隧道上部<2-2>粉细砂层,下部为<2-3>中粗砂层,掘进保持切口压力平稳。

(2)侧穿A5栋隧道埋深11.3~11.9m,土压力1.4~1.5bar,隧道上部<2-2>粉细砂层,下部为<2-3>中粗砂层,掘进保持切口压力平稳。

(3)及时在盾尾后第5环向台车方向开始进行二次注浆,每班掘进前要进行二次注浆,每4环进行一次注浆。

4.3 盾构通过A7栋

里程ZDK40+316~ZDK40+272,满仓掘进,顶部土压力1.65~1.75bar,出土量48~51m3,速度控制40~50mm/min,扭矩1.0~2.5MN·m,总推力900~1400t。地面累计最大沉降量-16.74mm(A5栋南侧DM614)。建筑物累计最大沉降量+2.10mm(A6棟B579),建筑物及地面无异常。

(1)掘进里程ZDK40+316.15到里程ZDK40+308.65,隧道埋深12.5~12.6m,满仓掘进,土压力1.60~1.65bar,隧道上部为<2-3>中粗砂层,下部为<6>全风化含砾砂岩,掘进保持切口压力平稳。

(2)掘进里程ZDK40+308.65到里程ZDK40+277.15,隧道埋深12.7~13m,满仓掘进,土压力1.65~1.7bar,地质上部为<2-2>粉细砂层,中下部为<6>全风化含砾砂岩,掘进保持切口压力平稳。

5 结束语

(1)在粉细砂层和中粗砂层为主的地层中宜满仓掘进,掘进和地面监测相结合,及时反馈沉降信息,调整掘进参数,满仓土压平衡模式掘进控制各项参数平稳。

(2)加强对各项机械设备的维护,确保盾构各项设备的正常运行,降低故障率,减少可避免的停机时间。

(3)盾构始发前,认真核查洞门区域结构钢筋是否切割彻底,可采用钢筋探测设备进行核查,以避免钢筋卡住螺旋出土机。同时盾构始发段,刀盘位于加固体内,可打开仓门及螺机前闸门观察口,观察有无钢筋进入土仓,如发现,应及时停机清理。

(4)设计承载能力高的反力架,现场安装时确保各构件及焊缝满足要求,以应对盾构需加大推力脱困的突发状况。同时监测反力架变形情况,控制推力,确保反力架安全。

(5)若出现盾构掘进速度过小,推力过大,盾体被裹住抱死状况。可伸缩盾构铰接装置,或使用振动设备以松动盾体脱困。

(6)封堵洞门不宜使用水泥或双液浆,可采用衡盾泥等新型材料,同时停机封堵时间切勿过长,防止水泥浆裹死盾尾。

(7)提前排查地质勘察孔封堵情况,并在盾构掘进过程中做好巡查,避免出现地面冒浆现象,如若出现,立即进行地面处理并往土仓内注入膨润土保压或聚氨酯填仓处理。

(8)为控制地面沉降,减少盾构通过后沉降,在掘进时调整土仓上部压力,使掘进时保证地面隆起不超过5mm。如出现沉降过大,可从径向孔注入衡盾泥等填充材料。同时及时进行二次注浆,控制注浆压力,采用“低压高频”方式沿隧道方向依次反复注入,以控制地面及建筑物工后沉降。

参考文献

[1]竺维彬,鞠世健,史海欧.广州地铁三号线盾构隧道施工技术研究[M].广州:暨南大学出版社,2007,12.

[2]竺维彬,张志良,林志元.广州市轨道交通土建工程工法应用与创新[M].北京:人民交通出版社,2013,12.

作者简介:袁梦(1990-),男,江西赣州人,工学硕士,华南理工大学毕业,广州地铁集团有限公司,主要研究方向为城市轨道交通建筑工程管理。