刷式汽封在330MW机组上的应用

张建双

(华能嘉祥发电有限公司,山东 济宁 272400)

刷式汽封在330MW机组上的应用

张建双

(华能嘉祥发电有限公司,山东 济宁 272400)

分析了某发电厂1号汽轮机组自投产以来热经济性不高的原因,提出了采用刷式汽封及蜂窝汽封代替原来梳齿汽封的改造方案,并对刷式汽封及蜂窝汽封的技术特点进行了分析。经过技术改造提高了机组的热经济性,取得了良好的效果,为同类型机组的汽封改造提供了重要的参考依据。

汽轮机;刷式汽封;蜂窝汽封;梳齿汽封

0 设备概况

某发电厂1号机组采用N330-16.7-538/538型、亚临界、一次中间再热、单轴、双缸双排汽、高中压缸合缸、抽汽凝汽式汽轮机。自2006年投产后,热经济性不高,存在高中压缸效率低的问题。

1 高中压缸效率低的原因分析

1.1 修前试验结果分析

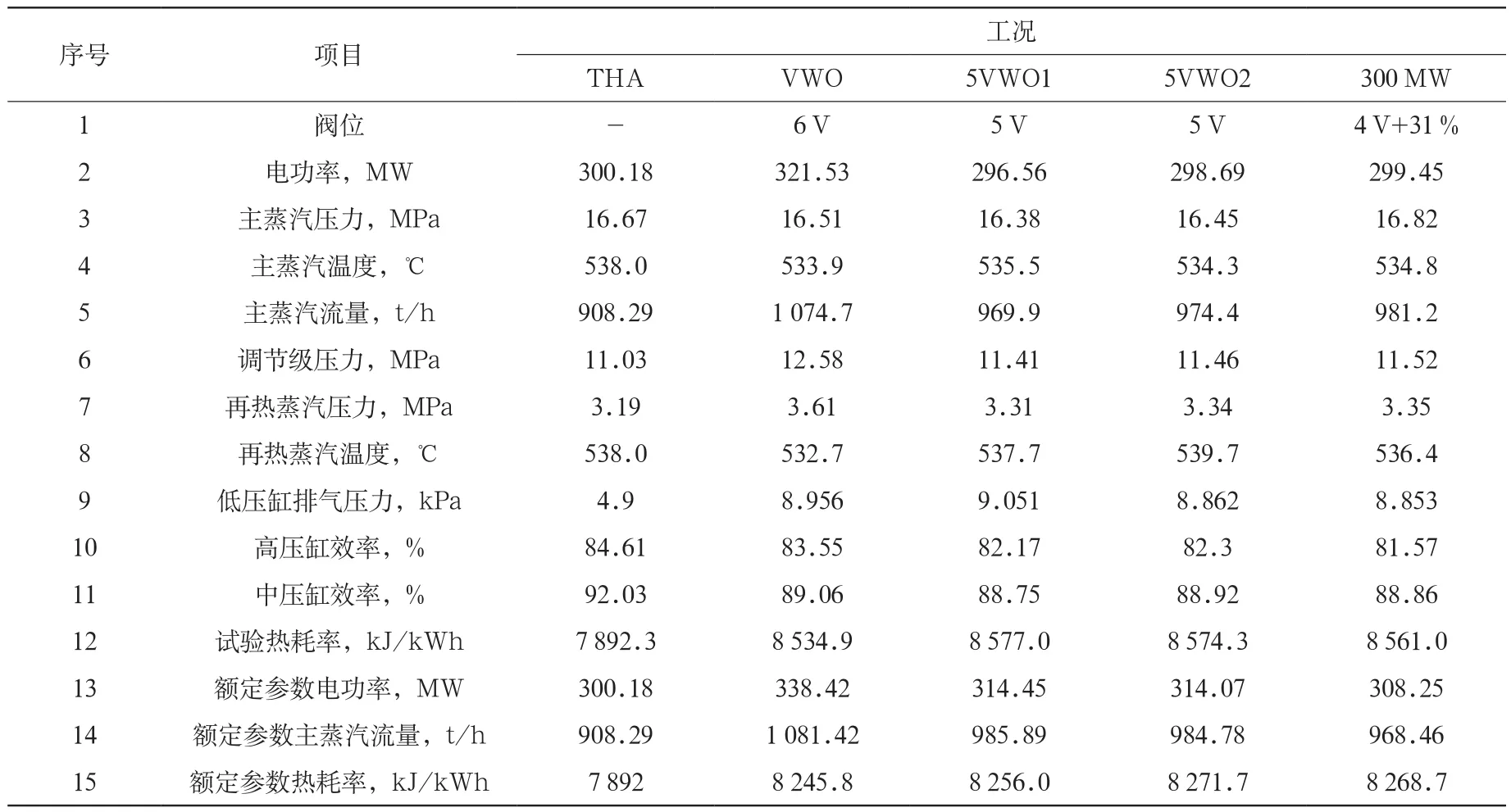

2013年,该发电厂在1号机组C+修前,对1号机组进行热力性能测试,涉及5种工况,机组设计热耗率为7 892.3 kJ/kWh,主要试验数据如表1所示。

由表1可知:在VWO工况下,额定参数下的机组热耗率为8245.8 kJ/kWh,高出设计值353.5 kJ/kWh。计算5VWO工况下的2次试验平均值,高压缸效率为82.24 %,比设计值84.61 % 低2.37 %;中压缸效率平均值为88.83 %,比设计值92.03 %低3.20 %。在300 MW工况下,额定参数下的热耗率8 268.7 kJ/kWh,额定参数下的机组电功率为308.25 MW,高压缸效率为81.57 %,中压缸效率为88.86 %。

表1 汽轮机组修前主要试验数据

1.2 检修前高中压缸漏汽量与中压缸效率分析

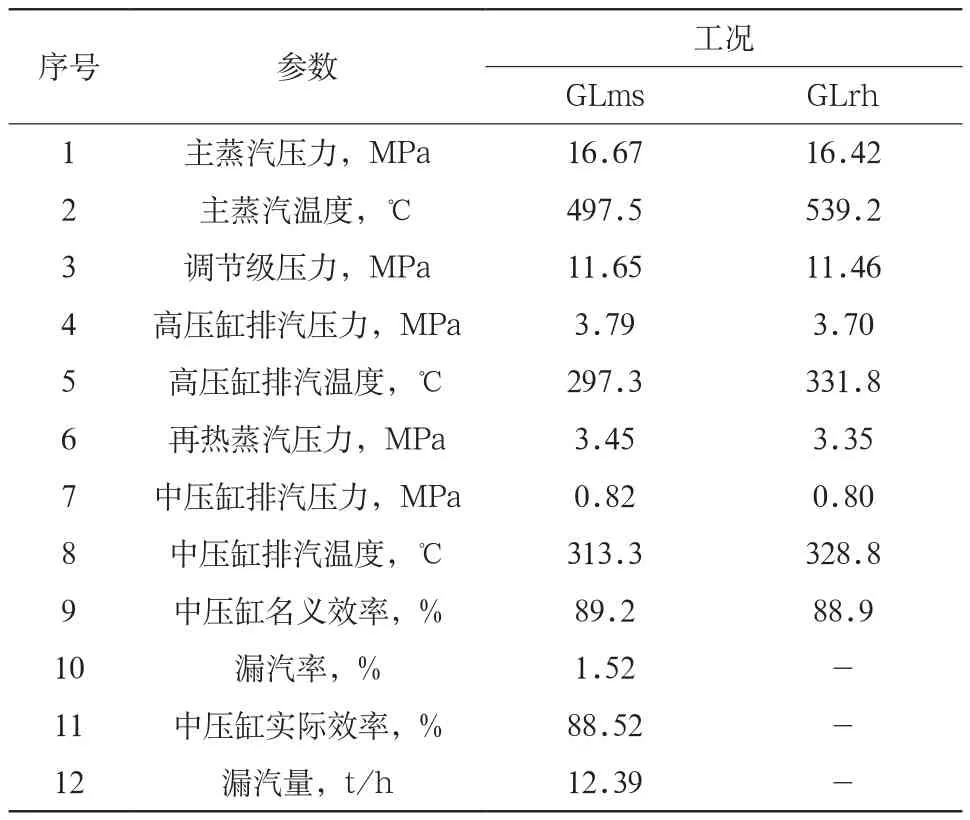

检修前,汽轮机高中压缸漏气量的试验数据如表2所示。

表2 检修前汽轮机高中压缸漏汽量试验数据

该发电公司1号机组引进330 MW机组,由于高中压缸结构是合缸,汽封漏汽进入中压缸,降低了中压缸进汽温度及排汽温度,使中压缸级的蒸汽温度和比焓值降低。由于中压缸内混合的蒸汽参数无法测定,因而将中主门前的进汽参数作为初始参数进行计算,所得中压缸效率为中压缸名义效率,比中压缸实际效率偏高。

对表2中的试验数据进行分析:机组高中压缸间漏气率为1.52 %,计算5VWO工况下的漏汽量为12.39 t/h;中压缸实际效率为88.52 %,比设计值92.03 %低3.51 %,通过计算使热耗值升高85.2 kJ/kWh,比5VWO工况下中压缸平均名义效率89.05 %低0.43 %。

1.3 检修前汽轮机各汽缸效率分析

检修前,汽轮机缸效率的实验数据如表3所示。

表3 检修前汽轮机缸效率试验数据

对表3试验数据分析如下:5VWO工况下的平均高压缸效率为82.24 %,比设计值84.61 %低2.37 %,通过计算使热耗率升高39.0 kJ/kWh;中压缸名义效率88.83 %,VWO工况下的高压缸效率为83.55 %,比设计VWO工况下的86.57 %低3.02 %。

1.4 汽缸效率低原因分析

通过数据分析可知,造成汽轮机缸效率低的主要因素有:汽封漏气严重、端部轴封密封效果差、通流部件节流损失增加等。这些因素将导致热能损失过大,严重影响机组热经济性。

该机组的3缸汽封采用老式梳齿汽封。由于是反动式机组,隔板相对来说较薄,所以高压缸的叶顶和隔板采用阻汽片,其密封原理同梳齿汽封。现代科学研究成果表明,若想梳齿密封达到良好的密封效果,必须做到以下3点:

(1) 把齿做得很尖;

(2) 有足够长的密封距离;

(3) 安装间隙越小越好。

前2点因现有汽封材料、加工工艺和汽轮机结构的限制,很难再有突破;而减小间隙会引起机组汽流振动,特别是机组过临界转速时,常导致汽封片磨损,严重时会导致转子弯曲变形,给机组运行带来很大的安全隐患。为了机组的安全,许多机组在检修时常将间隙人为扩大,导致经常发生梳齿汽封泄漏严重,造成经济效益差。

为提高1号汽轮机组的缸效率,降低汽轮机的热耗率,减少高、中、低压缸的汽封漏汽量,提高低压缸的真空度,达到降低成本和节能环保的要求,现对1号汽轮机汽封进行改造。

传统的梳齿密封结构易导致机组汽封漏汽增大和经济性能下降,必须改善汽封密封结构,以提高机组的经济性。

2 新型汽封特点介绍

2.1 刷式汽封的特点

刷式汽封是一种柔性密封,能适应转子的瞬间径向变形或偏心运动,因此能做到在保证安全的前提下尽量减小密封间隙。同时,由于增加了转子的振动阻力,有利于改善转子的稳定性。刷式汽封的结构如图1所示。

图1 刷式汽封结构示意

刷式汽封的刷环是由紧密排列的特种细金属丝组成的,每根刷丝就是一个以一端为支点的梁,具有极好的弹性;在刷丝和转子相碰磨时,可以弹性退让,不易被磨掉,从而保证了机组在小间隙甚至零间隙下的安全运行。即便在机组过临界转速和变工况时,刷丝也会跟随轴退让而不会被磨损。待机组稳定之后,刷环又恢复良好的密封性能。而传统刚性汽封齿只要和转子碰擦就会很快被磨损,形成永久性的泄漏通道,从而增大了蒸汽的泄漏量。大量实验证明:刷式汽封的漏汽量只有梳齿式汽封的10 %-20 %。

刷丝是直径为0.05-0.07 mm的高温钴基合金丝,硬度为85 HB,其抗拉强度为850 MPa。刷毛束厚度为2 mm,刷毛密集度90-180根/mm(在圆周方向),刷毛角为45°-60°。安装间隙为0.05 mm(单边间隙)。采用电子束焊接与刷环制成一体,焊接部位强度比金属丝本身强度还要高,不会发生掉丝现象,可承受的速度超过305 m/s,耐温可达1 200 ℃。汽封退让间隙在2.5 mm以上,膨胀间隙在0.2-0.5 mm。

2.2 蜂窝汽封的特点

当蒸汽通过汽封时,蒸汽将沿着转子与汽封环梳齿、蜂窝之间的间隙向外流动。由于蒸汽本身带有一定的压力,当它通过上述间隙时,就会强力挤入蜂窝巢穴内,使每个蜂窝巢穴都成为气室,蒸汽会在这些气室的阻挡下改变方向并降低压力。

3 改造方案

针对汽轮机高、中、低压缸的不同位置,分别采用刷式汽封及蜂窝汽封的组合改造型式,对高、中、低压汽封进行改造,具体方案如下。

3.1 高压缸汽封改造

(1) 高压端部汽封部分:外侧两道改成刷式汽封、内侧两道改成蜂窝汽封,共改造4圈。(2) 高压进汽平衡活塞部分:5圈刷式汽封。(3) 高压排汽平衡活塞部分:3圈刷式汽封。

3.2 中压缸汽封改造

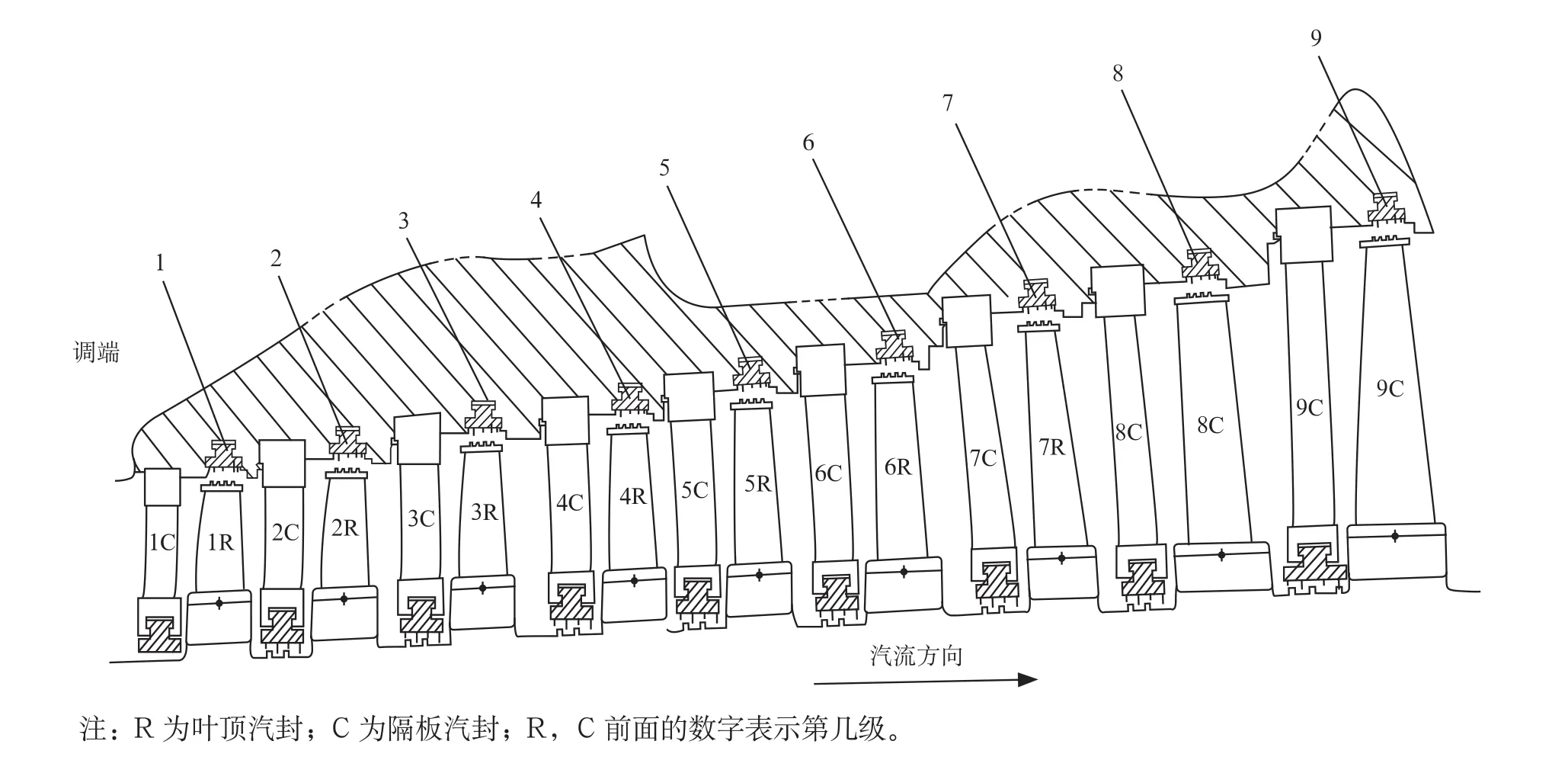

本部分全部改造为刷式汽封,包括中压轴端4圈、隔板9圈(因隔板第1级没有直接接触转子,所以不改造)、叶顶9圈和中压进汽平衡盘汽封2圈,改造数量共24圈刷式汽封。中压缸隔板和叶顶汽封如图2所示。

3.3 低压缸汽封改造

低压转子直径大,蒸汽的温度和压力比较低,蒸汽焓降小。低压缸部分具有如下特点:做功份额大;每级做功能力大;压差小,温度低;设计径向间隙大,且因低压缸采用钢结构焊接,变形大,间隙不易调整;低压转子动叶长,在离心力的作用下,动叶会变长,无法正确估计正常运行时的间隙;动、静叶顶部均为平齿。

综上所述,低压缸汽封间隙大,不易调整,是导致低压缸热效率低的原因。因而减小低压缸汽封间隙,可以降低低压缸的排汽温度,提高低压缸的热效率。利用刷式汽封的特性,可以将汽封间隙调小至原设计值的1/3左右。

3.3.1 低压缸叶顶和隔板汽封

隔板共7级,除第1级隔板因固定不方便改成刷封外,其余6级隔板汽封均改为刷封,电端和调端共12圈。第1到第5级叶顶汽封改造为刷封,电端和调端共10圈;第6级叶顶汽封改为蜂窝汽封,电端和调端共2圈。全部加起来是24圈汽封,如图3所示。

改造型式:用1道刷毛代替原来汽封上的1个齿。改造成刷式汽封后,因刷丝优异的弹性,在机组启动时能躲避机组的振动,即使和转子相碰,其接触产生的力量也会很小,不会对机组的运行构成安全隐患。机组稳定运行后,因刷丝优异的回弹性能,可快速跟上转子,恢复到原来的间隙,避免蒸汽大量泄漏。

3.3.2 低压缸端部轴封

低压缸端部轴封左右对称,共8圈刷式汽封,能有效阻止外面的空气进入,提高了凝汽器真空度。

4 改造效果

本次机组改造主要对高、中、低压缸的汽封,汽封间隙调整靠下限。改造后进行了热力性能试验测试,试验结果表明:330 MW额定工况下汽轮机热耗较改造前下降了240 kJ/kWh,折合煤耗约下降9.1 g/kWh;汽轮机的高压缸效率由修前的82.24 %提高到83 %,提高了近1 %;中压缸效率由改造前的88.83 %提高到91.48 %,提高了2.6 %,汽封改造取得了良好的效果。

图2 中压缸隔板和叶顶汽封

图3 低压缸隔板和叶顶汽封

5 结束语

该发电公司针对1号汽轮机高、中、低压缸效率低、汽封漏气量大的问题进行了技术改造,使汽轮机缸效率得到明显提升,机组的汽封泄漏量减少,轴封供汽压力降低,凝汽器真空提高,排汽温度降低,增加了机组的出力。

从改造的经济效果看,汽轮机热耗较改造前下降240 kJ/kWh,节煤9.1 g/kWh。机组年发电量按照16亿度计算,每年可节约标准煤14 560 t;按照标煤价格500元/t计算,每年可节发电成本约728万元。实践证明:汽轮发电机组的汽封改造具有可观的经济效益,符合国家节能减排的政策,此次汽封改造为同类型机组的汽封改造提供了重要的参考依据。

1 王广阔.汽轮机汽封径向间隙的调整[J].电力安全技术,2013,15(7):54-56.

2 张立宏.200 MW机组汽封改造后的启动磨合探讨[J].电力安全技术,2011,13(11):40-42.

2016-07-06;

2016-09-08。

张建双(1976-),男,工程师,主要从事火电厂汽轮机检修技术管理工作,email:zjshuang@sohu.com。