笔尖上的材料

李明洋

最近,一则关于圆珠笔的新闻登上了头条。根据国内外媒体的报道,中国终于成功研制出了自己的圆珠笔头,在从“中国制造”向“中国创造”的路途上又前进了一小步。小小的圆珠笔头居然如此受关注,更是让李克强总理提出了“圆珠笔之问”,这让我们不得不重新审视圆珠笔尖上的点点滴滴。麻雀虽小,五脏俱全。笔尖虽小,却也是人类不断探索创新的缩影。

虽然圆珠笔的广泛使用是在二战结束之后,但其设计思路在那之前的半个世纪就已经出现了。1888年10月30日,来自美国马萨诸塞州韦茅斯(Weymouth,Massachusetts)的约翰·劳德(John Jacob Loud,1844-1916)获得了一项专利(见图1)。劳德在专利中提出了一种新的书写工具,通过弹簧按压连杆及球珠实现墨水的流动,从而达到书写的目的。其优点是可以在不平整的表面(木材、粗制的包装纸等)做记号,且由于安装了改进的墨囊而无需经常灌注墨水。

劳德并没有给这一新的书写工具命名,只是将其称为“笔”,不过毫无疑问这就是后来利用球珠进行书写的各种笔的鼻祖。

當然,从理念到实现的距离是很遥远的。劳德在专利中并没有考虑“圆珠笔”各个部件的尺寸、材料、加工工艺,更没有意识到墨水对于流畅书写的重要性,甚至也没有尝试去制作这样一支笔。于是这个想法就一直存在于专利之中,等待着能将其实现的发明家。

圆珠笔诞生:从专利到产品

进入20世纪,自来水笔越来越普及,然而其缺陷也始终困扰着人们,特别是墨水渗漏的问题,尤其令人头疼。世界各地的发明家们开始各自独立地研制新的书写工具,于是诞生了一系列相关的专利:1901年10月,德国人Anton J. Sheaffer注册专利;1911年10月,Michael Braun注册专利。1924年德累斯顿的交易博览会(Dresden Trade Fair)上,G.L.Lorenz展示了一款Mungo牌圆珠笔。1934年,匈牙利人Dezso Ránki博士和铁路工程师 d nHajdú也取得了他们独立的专利。尽管专利如雨后春笋般涌出,但直到20世纪30年代,也没有出现一支功能正常的圆珠笔。

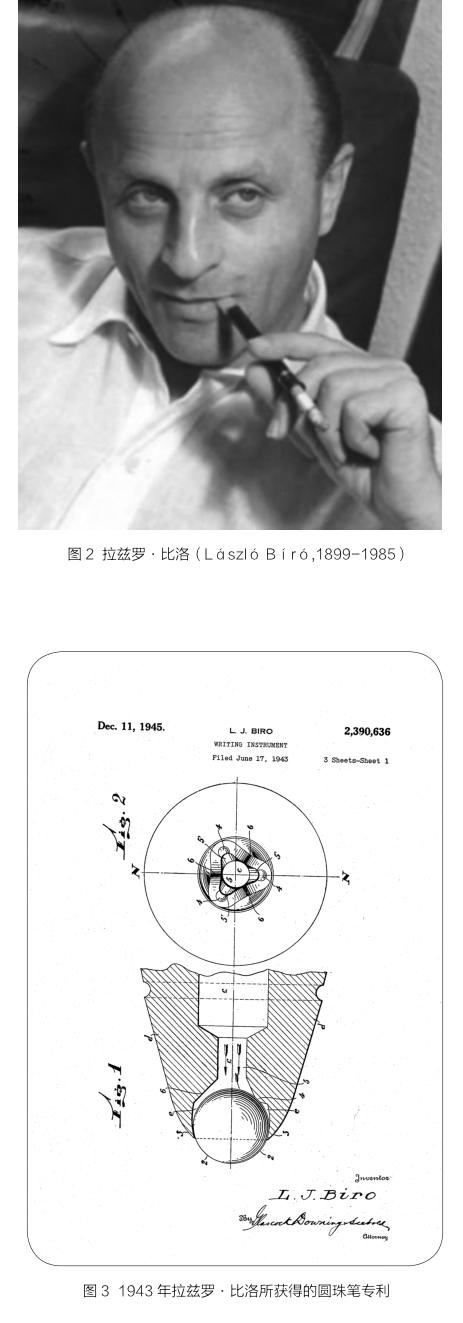

上述这些“发明”总是有着各式各样的问题,要么是油墨渗漏,要么是书写时断时续。而真正实现了圆珠笔构想的发明家是另一位匈牙利人拉兹罗·比洛(LászlóJózsefBíró,1899-1985)(见图2)。身为记者的他留意到印刷报纸所用的油墨具有速干的特性,便萌生了用来改进常常漏水的自来水笔的想法。然而油墨对于自来水笔而言过于黏稠,根本无法通过毛细管直达纸面,于是拉兹罗·比洛就和他的哥哥、牙医哲尔吉·比洛(Gy rgyBíró)一起研制出了圆珠笔,并于1931年6月带着第一支圆珠笔参加了布达佩斯国际博览会(Budapest International Fair)。他们还得到另一位发明家安道尔·高伊(Andor Goy)的技术和经济支持。

不过好景不长,为了逃避纳粹的迫害,身为犹太人的比洛兄弟于1938年离开匈牙利来到巴黎,并在这里取得法国专利。1943年他们又来到了阿根廷的布宜诺斯艾利斯。同年6月,他们的发明获得了美国专利(见图3)。根据专利中的图纸可见,比洛圆珠笔的笔头由球珠(ballpoint)和球座(socket)2部分构成,二者的尺寸可以保证球珠能够相对自由地滚动。在重力作用下,油墨通过几条较细的沟槽与球面相接触,书写时则随着球珠的滚动自动向下输送。这种设计既避免了油墨长时间与空气接触,也保证了书写的流畅性和持续性。很快,比洛兄弟在布宜诺斯艾利斯成立了阿根廷圆珠笔公司(Bíró Pens of Argentina),生产名为Birome的圆珠笔(见图4)。

所有的发明都不是一蹴而就的,但往往被人们所熟知却只有那么一两个人,而其他贡献者就被历史长河所淹没。拉兹罗·比洛最终作为圆珠笔的发明者被人们所铭记。他去世后第2年,他的生日9月29日被阿根廷政府宣布为“发明家节”。而他们所使用的产品名birome乃至biro,在包括阿根廷在内的很多国家已经成为圆珠笔的代名词。

新材料助力:笔珠从合金到陶瓷

制笔业的先行者为书写者们打开了新世界的大门,不过这一美丽新世界要变得更加丰富,则离不开材料学的进步和工业自动化的发展。

早期圆珠笔的笔珠使用的是普通的钢材,长期与酸性油墨接触,极易腐蚀,影响书写效果和使用寿命。1957年,美国著名的制笔商派克公司(Parker)为Jotter系列圆珠笔推出T-ball替芯,率先使用碳化钨作为笔珠。碳化钨作为一种耐磨蚀、耐腐蚀、耐高温氧化的高硬合金,天然适于作为笔珠材料。碳化钨的维氏硬度1 400~1 800左右,熔点在2 800℃以上,是人类制出的硬度仅次于金刚石、而高于任何其他天然矿物的高硬材料。由于熔点极高,唯有用粉末冶金法方可制备。1923年,德国的卡尔·施勒特尔(KarlSchr ter)在碳化钨粉末中加入10%~20%的钴作为黏结剂,经过制粉、混合、压制、烧结等步骤,得到粉末冶金高硬合金。1926年德国的军工巨头克虏伯公司(Krupp)开始批量生产碳化钨硬质合金,商品名为“WIDIA”,意为“类金刚石”。

到20世纪50年代,粉末冶金法制备碳化钨的技术和工艺流程已经较为成熟。派克公司还曾利用粉末冶金技术制备铱金笔头上所使用的铱粒。随着派克公司的这一技术转向,其他制笔商也纷纷效仿。法国的比克公司(Société Bic),1945年由马塞尔·比克(Marcel Bich)和爱德华·比法尔(Edouard Buffard)在法国克利希市(Clichy)创立,1950年了购买拉兹罗·比洛的专利和生产授权,并推出了首款圆珠笔——水晶系列圆珠笔(Bic Cristal)。最初笔珠是用不锈钢制作,1961年改用碳化钨,一直延续至今,形成了完善而严格的工艺流程。首先通过粉末冶金法制得直径1mm的毛坯球珠,并在炉中进行硬化(harden)。接下来将球珠投入研磨抛光机(lapping machine),并加入润滑剂和少量金刚石研磨膏(diamond dust paste),经过长达5天的研磨,得到表面光滑、形状标准的球珠(见图5)。最后,通过筛选和检测合格的球珠才被安装到圆珠笔头的球座上。

如今,随着材料学的发展,特别是新型陶瓷材料的开发,笔尖上又出现了新的材料——氧化锆增韧陶瓷(ZTC)。与碳化钨相比,氧化锆同样是耐磨蚀、耐腐蚀、耐高温的高硬材料,但其表面更为细腻,对球座碗口的磨损更小。且氧化锆与墨水的浸润度高、接触角小,带墨能力好。目前普遍用来生产陶瓷笔珠的材料是氧化钇作稳定剂的四方氧化锆多晶体(Y-TZP),一般含有1.75%~3.5%mol的氧化钇,其强度和断裂韧性高达1.5GP和15MP/m2,性能优良。在德国、瑞士、日本等制笔业发达国家,陶瓷笔珠已经是高档笔球珠的首选材料。在国家科学基金、“863”计划和“973”计划的持续资助下,清华大学黄勇、杨金龙、谢志鹏等自主研发了陶瓷水基胶态注射成型工艺,将水基浆料液滴在介質中成球并固化,直接成型亚毫米级和毫米级致密陶瓷微珠。该项工艺获2004年国家技术发明二等奖,也很快在河北邯郸成立了中试基地,实现了规模化生产。相信将来还会有性能更加优良的材料被应用在笔尖之上。

生产自动化:从进口到中国制造

作为与笔珠配套的部件,球座的材料和加工工艺同样至关重要。在这一领域,瑞士米克朗集团(Mikron Group)是毋庸置疑的专家。该公司位于瑞士卢加诺(Lugano),有着上百年机械加工与机器制造的历史。公司初期主要生产齿轮切割机器及工具,见证了瑞士制表业由手工向机械化的转型。二战之后,米克朗的业务开始向其他领域拓展。此时恰逢制笔业在欧美攻城略地,自来水笔和圆珠笔的市场被激发,各大制笔商都在试图提高产能以谋取更高的市场占有率。50年代末,瑞士阿尔伯机器厂(Albe Machine Factory,后被米克朗收购)适时地设计制造了自动回转工作台(automatic indexing table),用于生产圆珠笔头和装配笔芯,极大地提高了生产效率(见图6)。

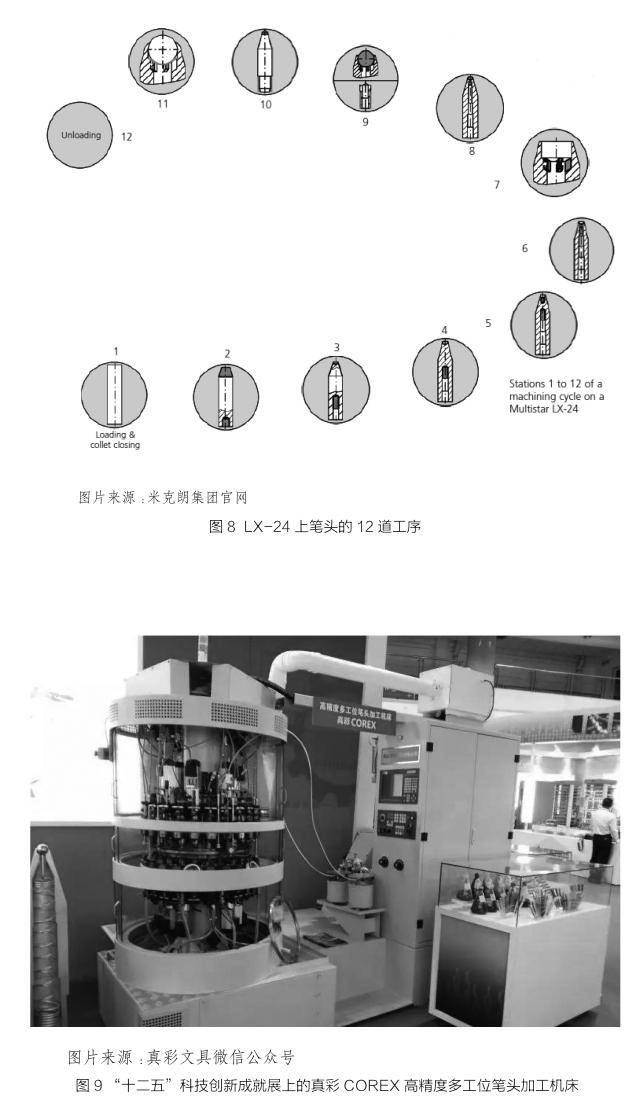

各大制笔公司派克、威迪文(Waterman)、比百美(PaperMate)等都选择Albe作为供应商。随着制笔业成本的持续降低,米克朗也在致力于研发更加高产的机器。从20个世纪末推出的PM-14、PM-20、PM-30等回转工作台式组合机床(rotary indexing machine),到如今从裁线、冷镦、切削加工、清洗、装配、检测的整套流水线机器,米克朗的产品在制笔业扮演着越来越重要的角色(见图7)。以笔头生产为例,米克朗提供的有TR-42型裁线机(Wire cutting machine Mikron TR-42 WRI)、RP-32型冷镦机(Cold heading press Mikron RP-32)、LX-24型24工位组合机床(Multistar LX-24),再配上清洗机,就构成了笔头生产的完整流程:首先制作笔头毛坯,可以用切割法也可以用冷镦法。接下来在多工位组合机床上完成各种及加工项目,包括钻孔、扩孔、镗孔、冲槽、车倒角圆角、安放笔珠……等12道工序(见图8)。最后经过离心、清洗和检测,笔头就算完成,可以进入笔芯装配环节了。笔头上的加工工序多而复杂,且精密度要求高,这对于笔头材料也提出了较高的标准。早期使用较多的是铜头,即铅黄铜。铜头的切削加工和冷加工性能良好,但其抗腐蚀和耐磨蚀性能一般,已逐渐被镍白铜所取代。

易切削不锈钢主要用于高档笔产品,目前以日本研发的SF20T钢材为最优,国产钢材有2014年贝发公司与太钢联合研发的TBPS-1、TBPS-2,已经比较接近日本钢材的性能。对于笔头生产中最重要的设备LX-24组合机床,20世纪90年代,国内多家制笔单位联合,借鉴德国赫特公司(Hutt)的24工位链条传动(直线式)笔头加工机床进行了仿制,于1994年制出34工位自动加工机床,后经温州亚一公司改进,得到45工位自动加工机床。2014年,真彩也在对米克朗LX-24的研究和改进基础上制成COREX高精度多工位笔头加工机床。

现在,中国的制笔企业终于可以用国产的机床和国产的原材料,生产真正“中国制造”的笔尖。制笔业材料和设备的国产化,部分地要归功于“十二五”国家科技支撑计划“制笔行业关键材料及制备技术研发与产业化”项目(见图9)。2011年,围绕圆珠笔墨水制造、笔头材料及笔头制造、笔头与墨水匹配等关键技术问题,科技部提出该项目,为期3年,国拨经费控制额为6 000万元。2015年项目通过验收,取得了包括上述材料和设备在内的多项自主研发成果。小小笔尖上提出的问题,推动了多个相关领域的研究和发展。

在之前笔者撰写的“材料史话”系列文章中,曾经介绍过恩格斯的一句话:“现代的军舰不仅是现代大工业的产物,同时还是现代大工业的样板,是浮在水上的工厂。”仔细想来,其实无论大到航空母舰,小到圆珠笔尖,它们都是一个国家工业水平的写照。有些朋友或许觉得在笔尖上投入金钱、人力和物力并不划算,但笔者却认为,这是对“中国制造”的支持,是对中国“工业人”的投资,也是对“工匠精神”的肯定和提倡。