基于ADAMS的X光机俯仰机构设计仿真

姜俊剑,杨丽红

(上海理工大学 机械工程学院,上海 200093)

基于ADAMS的X光机俯仰机构设计仿真

姜俊剑,杨丽红

(上海理工大学 机械工程学院,上海 200093)

针对国内某公司生产的X光机,当电机驱动X光机上的俯仰机构运动时,需要的驱动力较大且运动的平稳性较差问题,经研究发现是由其结构设计不合理所导致。为达到较小的驱动力和较好的平稳性,文中对俯仰机构采取ADAMS设计仿真研究。通过三维建立模型,然后导入ADAMS软件中,进行仿真优化,以期得到更加合理的结构。经ADAMS仿真优化后,驱动力为141.975 比初始驱动力155.71 减少了8.82%,机构运动平稳。

X光机;胸片架;结构设计;ADAMS仿真

X光机具有智能化程度高,可实现全方位拍摄,方便快捷等优点,是我国发展较早的医疗器械之一[1-2]。而俯仰机构是X光机胸片架的重要部件,其中俯仰机构中的推杆更是由于推力是曲线变化的,在一定载荷下推力的变化不仅影响到推杆本身,也对俯仰机构的控制系统设计产生一定的影响[3-4]。由于X光机的俯仰机构组件配置复杂、故障率高等缺点,使用传统的方法研制,不仅费时费力,而且周期长,不适应现代化生产;而采用ADAMS进行虚拟样机仿真研究可大幅缩短研发周期。

1 ADAMS设计仿真

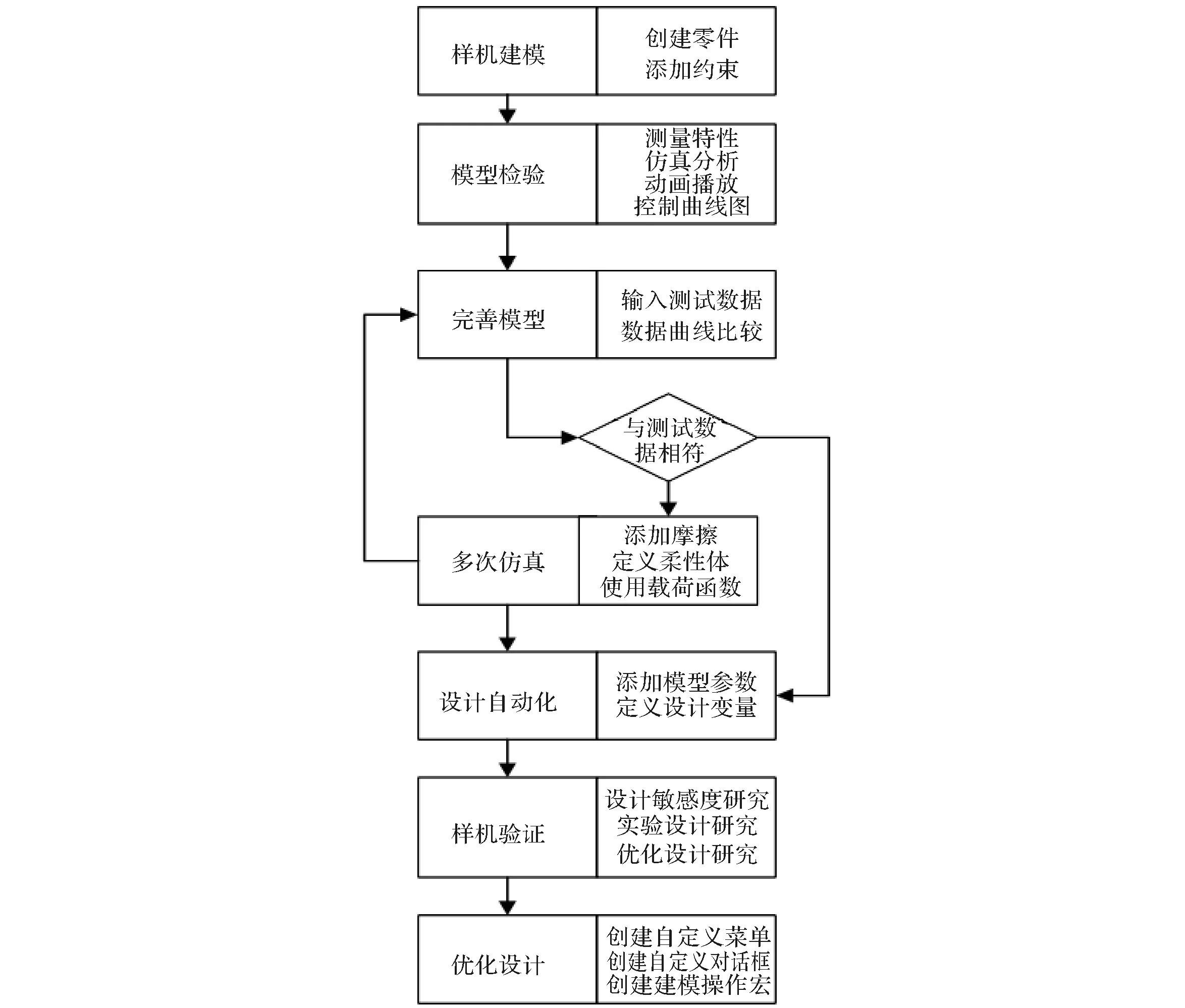

本文利用ADAMS软件对X光机的俯仰机构进行设计仿真,以期快速研发出更优秀的X光机的俯仰机构。ADAMS是利用计算机辅助分析技术进行机械系统的运动学和动力学分析,以确定系统及其各构件在任意时刻的位置、速度和加速度,同时,通过求解代数方程组确定引起系统其它各构件运动所需的作用力和反作用力[5-6]。对机械系统建立虚拟样机后,在虚拟环境中模拟系统的运动,得到系统的三维动态效果,完成无数次物理样机无法进行的仿真试验,并通过反复修改系统动力学模型,进行不同设计方案的仿真试验,这种在不浪费制造和试验物理样机所需时间和经费的前提下,就可获得最优的设计方案[7-10]。本文应用ADAMS软件对X光机的俯仰机构进行虚拟样机设计的过程,如图1所示。

图1 应用ADAMS设计流程图

1.1 创建模型

创建的俯仰机构机械系统的模型包括:创建构件或者零件、给构件施加约束和定义作用于构件上的力,构件是具有质量、转动惯量等物理特征的几何形体,构件通过约束来确定相互之间的连接关系和运动形式。

本文的俯仰机构够能实现-20°~90°的转动,这样不但降低了对病人的站姿要求,同时也方便医生检查。运用三维建模软件Solidworks建立的俯仰机构结构模型如图2所示。其中,1为机架,2为俯仰机构,3为滑动副中的圆柱直线导轨,4为自锁板,5为直线轴承、6为行程导轨,7为行程开关,8为电磁铁,9为行程挡块,10为电动推杆。

图2 俯仰机构模型

1.2 几何模型导入

将SolidWorks软件中简化后的俯仰机构的几何模型,导入ADAMS中,然后在这些部件之间施加运动副约束、载荷、驱动等元素,建立俯仰机构虚拟样机模型[11]。

当导入模型时会产生在两个软件之间进行数据传递的问题,在文献[12]中,利用在SolidWorks中建立的同一凸轮传动机构模型,分别采用IGES、Parasolid、STEP这3种文件标准与ADAMS进行数据交换,发现采用IGES格式和STEP格式生成仿真几何模型不仅费时,且会在不同程度上出现一些错误信息,然而采用Parasolid格式进行数据交换时则没有任何错误。此外还分析了Parasolid文件标准具有此种优良性能的原因在于ADAMS和Solidworks均采用Parasolid作为实体建模的内核。因此,采用Parasolid格式将Solidworks模型导入ADAMS。

1.3 施加运动约束

进行ADAMS模拟仿真之初,需要在模型中各独立构件之间给定约束,使它们联系起来形成一个完整的系统。在ADAMS中,用固定在第1个构件上的标记点I和固定在第2个构件上的标记点J之间的代数关系方程来表示约束。例如,用Xi-Xj=0表示两个标记点的X坐标值相同,用Zj×X是表示标记点I的Z轴总是与标记点J的X轴相互垂直,绕共同的Y轴无旋转[13]。

ADAMS提供的常用运动副约束包括旋转副、固定副、平移副、球铰等。ADAMS为每个运动副约束列出和其限制的自由度个数相同的约束方程。例如,绕Z轴旋转的旋转副由于限制了3个平移自由度和绕X、Y轴旋转的旋转自由度,故其约束方程组如式(1)所示;沿X轴平移的平移副限制了3个旋转自由度和沿Y、Z轴平移的平移自由度,故其约束方程组如式(2)所示。

(1)

(2)

本文研究的俯仰机构的运动副约束主要包括推杆内杆和外套之间的移动副约束及片盒和滑车支架、推杆内杆和片盒、推杆外套和滑车支架之间销轴铰接处的旋转副约束,运动副位置的定位方式采用捕捉相应构件标记点的方式进行。

1.4 施加载荷驱动

ADAMS中施加载荷,需要明确载荷作用的物体、物体上的具体作用位置以及载荷作用的方式。X光机俯仰机构的载荷作用物体为上部整体,载荷定位方式采用捕捉质心点的方式。作用方式为空间固定的方式,因为机俯仰机构的载荷方向总是竖直向下,并不会随床面板的方位的改变而改变。

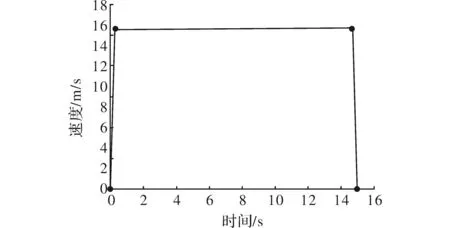

俯仰机构以电动推杆为驱动源,控制模式为恒速控制模式。俯仰机构行程为-20°~90°,且时间控制在16 s内。仿真时间设定为16 s,加减速时间均设为0.3 s,据此计算出推杆速度为15.6 mm/s,最大驱动力为155.71 N。升降过程中,推杆发生的位移为245.6 mm,驱动曲线如图3所示。

图3 驱动曲线

1.5 仿真结果及优化

ADAMS会根据系统的自由度来自动确定分析类型。当自由度=0(包含驱动约束,下同)时进行运动学分析。如果设定了模型中零件的质量和转矩,运动学仿真中会计算相应的外力和反作用力,也会根据速度、加速度的线性代数方程迭代出惯性力进行计算;当自由度<0(包含驱动)时无法分析;当自由度>0(包含驱动)时进行动力学分析。所以本文选择默认类型,即运动学分析类型。

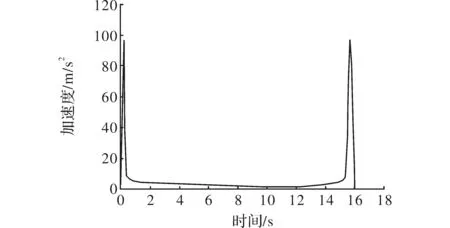

图4为俯仰机构质心加速度曲线。除了开始和结束的0.3 内,其余时间段内加速度变化很小,因此俯仰机构在运动过程中比较平稳。

图4 动态仿真加速度曲线

根据设计研究结果确定好优化设计变量之后,下一步需要根据实际要求确定优化变量之间的约束条件,之后再运行优化工具,综合考虑多个设计参数的变化对推杆最大推力的影响, 从中找出最佳组合。

由于仿真模型起始位置为机构最高位置即俯仰机构为水平时的位置,所有的优化变量都是此时刻的坐标。当把机构处于最低位置处的约束条件输入ADAMS时,需要利用最高位置的数据表示出最低处的情形[14-16]。操作过程为:(1)最高位置时,利用DV_ux、DV_dx,DV_dy代替ux,dx,dy;(2)最低位置时,利用几何关系表示出下安装点的横纵坐标ux′,uy′,dx′,dy′。

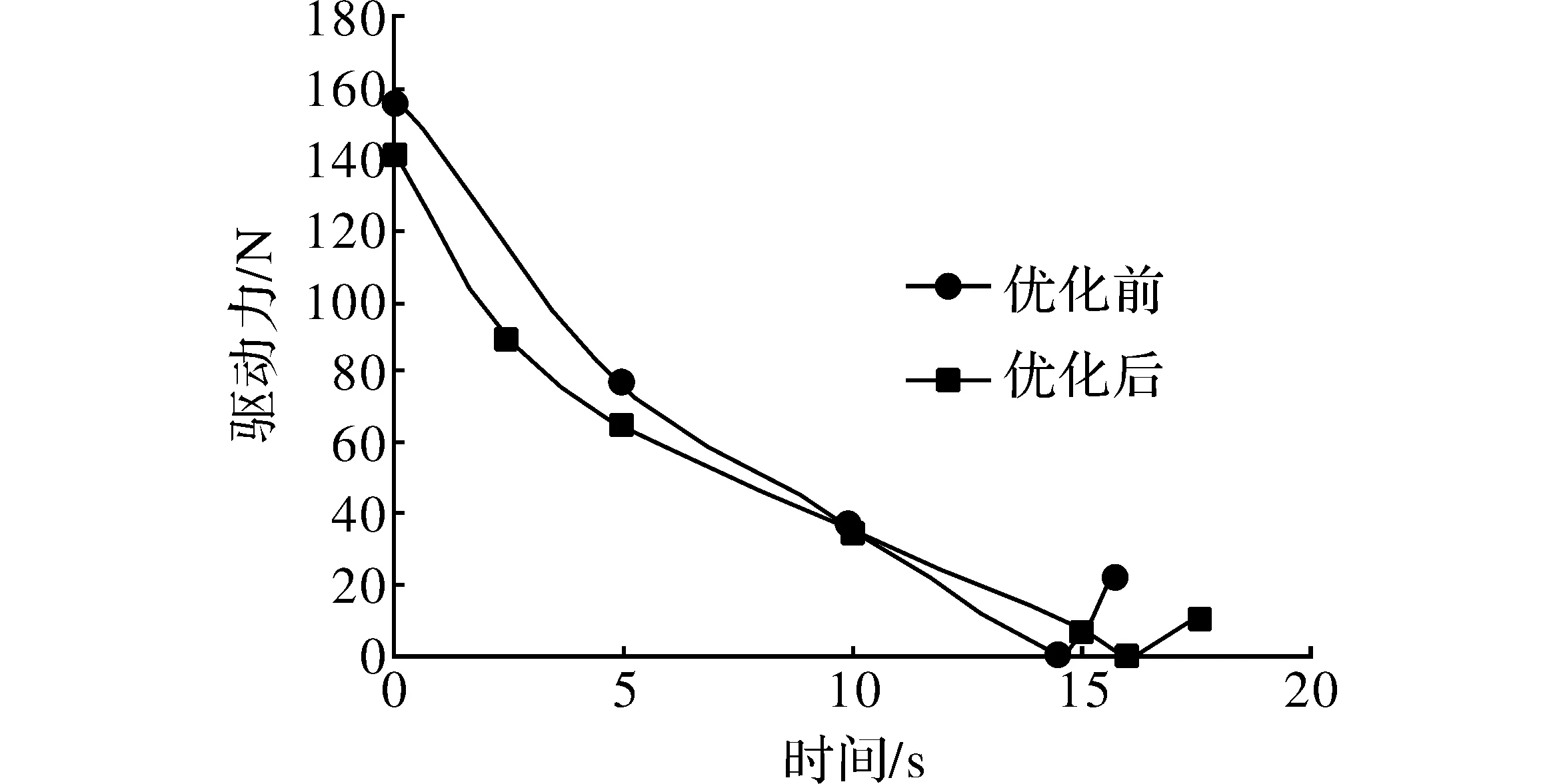

设计的研究对象和优化的研究对象相同,都是确定当推杆运行过程中的推力最大值并确定最大推力时的具体位置。优化前与优化后驱动力变化曲线如图5所示。

图5 优化前与优化后后驱动力变化曲线

从以上优化结果可知,优化后的驱动力为141.975 N,比初始驱动力155.71 N减少了8.82%,使俯仰机构运行更加平稳,并且降低了能耗。

2 结束语

运用ADAMS软件,将虚拟样机仿真技术应用在X光机俯仰机构设计中,模拟了X光机俯仰机构的工作过程,通过ADAMS软件的仿真优化,使俯仰机构的驱动力减小,并且运行平稳;通过与传统的计算方法所得结果比对后发现,该方法同样具有较高的计算精度,在保证精度的同时,使产品的研发效率大幅提高,为新产品的研发设计提供了参考。

[1] 王博,周运红,陆志锋,等.床边X线摄影体会[J].实用医技杂志,2008,15(10):1357-1357.

[2] 董海斌.床边X线摄影架的研制与应用[J].医疗卫生装备,2003,24(6):66-67.

[3] 莫持标,陈跃胜.液压自卸汽车举升机构铰支点位置优化设计[J].机电工程技术,2011,40(2):95-96.

[4] 韩术亭.轻型农用自卸车液压举升机构优化设计[D].大连:大连理工大学,2003.

[5] 王承.基于虚拟样机技术的自卸车举升机构设计[D].武汉:武汉理工大学,2003.

[6] 徐艳华.复杂产品的虚拟样机仿真技术研究[D].天津:天津大学, 2004.

[7] 聂永芳,曹永华,朱坤.基于ADAMS的抓取机器虚拟样机的运动仿真[J].煤矿机械,2015,36(5):97-99.

[8] 郭卫东.虚拟样机技术与adams应用实例教程[M].北京:北京航空航天大学出版社,2011.

[9] 赵武云.ADAMS基础与应用实例教程[M].北京:清华大学出版社,2012.

[10] Zorriassatine,Wykes,Gindy. A survey of virtual prototyping techniques for mechanical product development[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture,2010,217(4):513-530.

[11] 管西巧,赵庆志,高跃武,等.基于Solidworks和ADAMS的牛头刨床导杆机构仿真分析[J]. 煤矿机械,2014,35(10):273-275.

[12] 刘小平,郑建荣,朱治国.Solidworks与Adams/View之间的图形数据交换研究[J].机械工程师,2003,3(12):26-29.

[13] 喻涛,李文蔚. ADAMS约束问题讨论[J].机械,2007,34(12):50-51.

[14] 陈立平.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[15] 李跃娟. ADAMS基础与工程范例教程[M].北京:中国铁道出版社,2007.

[16] 马峰,张华,胡晓莉.基于ADAMS的液压挖掘机动臂机构仿真分析与计算[J].煤矿机械,2013,34(11):26-28.

Structural Design and Simulation of X-ray Machine on ADAMS

JIANG Junjian, YANG Lihong

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

A domestic company’s X-ray machine, when the motor driven X-ray machine movement, need larger driving force and motion stability is poorer, the study found that the structure design is not reasonable. To achieve smaller driving force and good stability, is now to ADAMS simulation research on luffing mechanism. Through 3 d model, and then import the ADAMS software, the simulation optimization, in order to get a reasonable structure. After ADAMS simulation optimization, smoothly, the motion of the driving force is 141.975 was down more than 8.82% of the initial driving force 155.71 .

the X-ray systemchest radiographs frame;structure design;ADAMS simulation

2016- 05- 23

姜俊剑(1986-),男,硕士研究生。研究方向:先进制造技术与结构设计。杨丽红(1973-),女,副教授,硕士生导师。研究方向:先进制造技术与结构设计等。

10.16180/j.cnki.issn1007-7820.2017.04.027

R812

A

1007-7820(2017)04-107-04