某电厂3#机组振动异常分析及处理

刘 涛

(湛江电力有限公司,广东湛江 524033)

1 机组概况

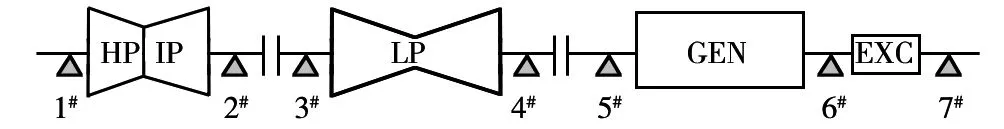

某电厂3#汽轮机原为东方汽轮机厂生产300 MW亚临界中间再热双缸双排汽凝汽式机组,机组轴系由高中压转子、低压转子和发电机转子、集电小轴及7个轴承组成(图1)。其中1#,2#轴承为可倾瓦轴承,其余轴承为椭圆瓦轴承。机组采用喷嘴配汽方式,高压部分有4个调节阀,分别对应4组喷嘴(CV1和CV3位于下半部,CV1和CV2,CV3和CV4分别为对角),喷嘴组与调节阀序号相对应,调门开启顺序为“1,2→3→4”。

图1 轴系示意

2012年对该机组进行通流改造,增容至330 MW。改造后在运行中发现,1#瓦轴振随运行时间逐渐上升,且高负荷时会突发异常,其中以1X最为明显(表1)。

表1 通流改造后不同负荷下机组的1X振动值 μm

2 振动测试分析

2.1 振动特征

为掌握机组振动规律,进行了负荷升降、蒸汽参数变化、油温变化以及阀序切换等一系列振动试验。对监测数据进行分析后发现,振动具有6个特点。

(1)振动与负荷有一定相关性:①恒定负荷下振动也会出现一定幅度的不规则波动;②负荷升高至门槛负荷(约310 MW)以上时,1X会突发异常振动,振幅甚至达到跳闸值250 μm;负荷降至305 MW以下时振动立即下降至70 μm以下。

(2)1X异常振动时,1Y和瓦振以及2#轴承振动均同步发生突变,但突变幅值相对小一些。

(3)主蒸汽、主汽压参数越高,越易发生异常振动,主蒸汽温度降低15~20℃时也易发生异常振动。

(4)顺序阀“1,2→3→4”方式运行,CV3高调阀刚开启时(开度0~15%,对应负荷约310 MW)1X振幅有较大提升。

(5)改变机组润滑油温并不能改善振动情况。

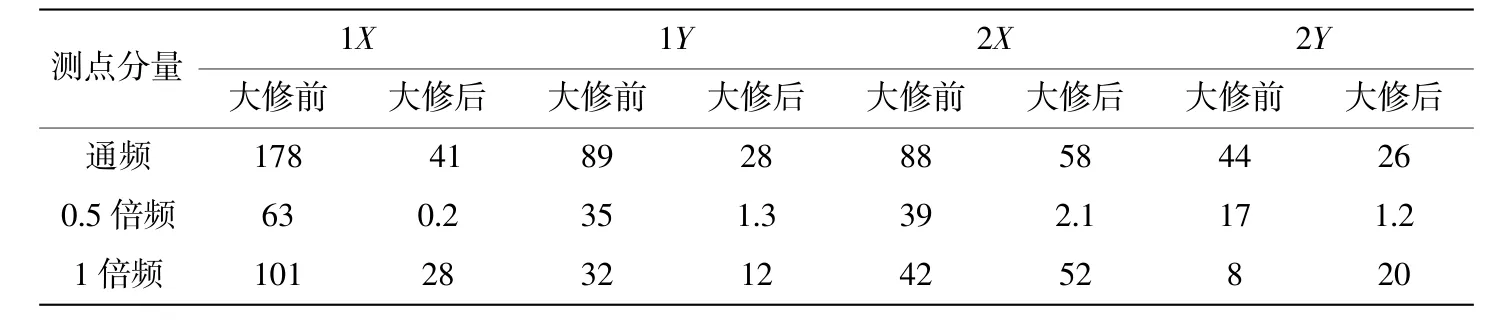

(6)振动异常时1#和2#轴承振动主要由0.5倍频、1倍频及其谐波构成,0.5倍频幅值甚至接近或超过1倍频(图2)。

图2 1X波形频谱

2.2 振动原因分析

振动随运行时间加长逐渐增大和振动突发异常波动是两类不同性质的问题,需要分别分析。

2.2.1 振动逐渐爬升的原因分析

中低负荷下1X偏大,最高可达140 μm,且随负荷变化不明显。测试结果表明,振动逐步增大主要是由于1倍频分量增大所致,说明转子出现不平衡现象。高中压转子两侧振动以反相为主,说明转子存在较大程度的二阶不平衡。启机和停机过程中临界转速下振动不大,而工作转速下振动较大,同样说明高中压转子一阶不平衡量较小,二阶转子不平衡量较大。

2.2.2 振动异常波动的原因分析

对比振动异常波动前后的振动频谱图,发现恒定负荷下振动不规则波动是由于0.5倍的低频分量所引起的,属于自激振动。负荷升高过程中,汽流力改变了轴承载荷,进而导致轴承动力特性发生变化。对该机组高中压转子而言,轴承动力特性受汽流力的影响较大,说明轴承本身所承受的载荷较轻。1#瓦温度73.6℃相比2#瓦温度100.2℃明显偏低,说明2#瓦承载较重,使得1#瓦的载荷明显降低。

CV3高调门开启后,产生了一个向上的汽流力,作用在转子上。随着负荷的增加,向上的汽流力逐渐增加,改变了1#轴颈在轴瓦内的位置,进而改变了1#轴承动力特性。轴承载荷在汽流力作用下变轻了后,轴承油膜刚度减小,振动开始波动。

负荷进一步增大后,作用在转子上的向上的汽流力进一步增大,1#轴承所承受的载荷进一步减轻,轴承稳定性降低。一旦稳定性低于某一阈值,必将导致系统出现失稳,导致振动的突变。CV3高调门关闭后,轴承稳定性提高,振动随即迅速减小。

根据上述分析,1#瓦振动异常突变的原因可以总结为:1#轴承载荷较小,CV3高调门开启后,在汽流力作用下,轴承载荷进一步减轻,发展到一定程度后,导致系统失稳以及振动突变。可以说,25 Hz分量是由于汽流激振/轴承油膜失稳共同引起的,

3 第一阶段的处理措施

该机组振动信号中同时包含了25 Hz和50 Hz振动分量。25 Hz分量是由于汽流激振/油膜失稳所共同引起的,50 Hz振动是由于高中压转子二阶不平衡所引起的。相比于25 Hz低频振动,现阶段50 Hz工频振动的幅值更大,对机组的影响更大,应该给予更多关注。降低工频分量的幅值,高中压转子振动将会有大幅度的降低,因此决定对高中压转子做高速动平衡。而降低0.5倍频幅值,在机组运行中最常用手段的手段就是切换阀序或切换为单阀运行等。

3.1 运行中改变阀序

将高调门开启顺序由“1,2→3→4”切换为“1,2→4→3”顺阀运行,具体操作:CV1和CV2调门同时开启,负荷升高约300 MW时CV4调门开启约10%左右,振动开始轻微波动,负荷继续升高至310 MW时CV4调门开度至27%左右,此时0.5倍频分量突然增大,使得机组突发异常振动,降低负荷至305 MW及以下时振动立刻下降至正常。

机组运行方式切换为单阀运行时,机组带高负荷振动基本上比较稳定,但如果主汽压力>16.7 MPa,则1X偏大。

表2 大修前后315 MW下1#和2#轴承轴振各分量幅值对比 μm

表3 故障处理前后315 MW时1#和2#轴承轴振各分量幅值对比 μm

综合而言,运行中将阀序由“1,2→3→4”切换为“1,2→4→3”对振动并没有明显的改善作用,而将顺阀运行切换为单阀运行后,机组振动可以得到明显的改善,但是此种运行方式非常不经济,不适合机组长期运行。

3.2 机组大修时的处理措施

由于正常运行时一倍频分量也较高,且转子振动反相分量较大,因此判断转子存在二阶不平衡。2015年12月至2016年1月机组大修,将高中压转子运回制造厂做了高速动平衡。

本次大修中,为提高机组经济性,高中压过桥汽封采取了8圈布莱登汽封,高中压叶顶采取16圈刷子汽封,汽轮机通流部分间隙均以标准下限值进行调整。另外,重新调整轴系中心,适当降低2#轴承标高,抬高1#轴承标高,调整轴承载荷分配。

机组大修后启动,保持顺阀“1,2→4→3”方式运行。相比大修前,300 MW以下时高中压转子振动大幅下降,降低至50 μm左右。负荷超过315 MW时,1X振动正常,但2X振动迅速增大,短短几秒内由55 μm增大至132 μm。降负荷至310 MW以下,振动又会快速下降达到57 μm以下。振动异常变化时,1#和2#轴承振动均发生突变。从表2可以看出315 MW时,1X方向1倍频分量从大修前的101 μm大幅下降至17 μm,可以说大修期间高中压转子动平衡效果非常好,对振动改善有明显的作用。

进一步分析发现,2X振动异常与大修前1X异常突变的现象基本一致,振动来源仍然是0.5倍频,说明机组仍存在汽流激振。

大修前1#瓦温比2#瓦温高26.6℃,而大修后刚好相反,1#瓦温比2#瓦温高10℃。分析其原因,主要为本次大修轴系调整幅度过大,导致1#轴承载荷增加、2#轴承载荷降低。1#轴承载荷增大后抵抗汽流激振的能力增强,2#轴承载荷降低后抵抗汽流激振的能力减弱,导致大修后异常振动由1#轴承转移到2#轴承。

4 第二阶段改善措施及结果

由于大修时重新调整了通流间隙和轴系中心,因此,可以尝试再次进行阀序调整,可能对振动有改善。

将阀序由“1,2→4→3”分别切换为“3,4→1→2”、“ 3,4→2→1”和“1,2→3→4”运行。发现在“3,4→2→1”方式运行时,加负荷至315MW后2X仍然会突发异常振动,而“3,4→1→2”和“1,2→3→4”方式下运行时振动未发生异常波动现象,可以带满负荷正常运行,频谱中也不再出现0.5倍频的分量。

由于高调阀CV1和CV2对应的喷嘴数为24,CV3和CV4对应的喷嘴数为22,考虑到机组经济运行,将高压调门阀序更改为“1,2→3→4”,运行至今机组高负荷时振动未发生异常波动现象,汽流激振故障得以彻底处理(表3)。

5 结论

发生汽流激振,运行中最常采取的措施就是更改阀序,但是如果汽流激振力非常大,即使通过调整阀序,改变轴在轴承中的位置,增强轴承的稳定性,但根本不足以抑制汽流激振。而大修后高中压转子做了高速动平衡,动静间隙重新进行了调整,当阀序由“1,2→4→3”调整为“1,2→3→4”后,CV3 开启时转子受到一个向左上方的静态力,使得转子向左上方移动,虽然轴承稳定性有所下降,但是动静间隙却趋于均匀,汽流激振力大幅下降,振动得到改善。

机组发生汽流激振后,如果运行中通过改变阀序无法改善振动,就只有停机进行处理。可通过适当减小轴承间隙,调整轴承标高,重新分配载荷,提高轴承稳定性,抑制汽流激振。

如果汽流激振发生时振动幅值非常高,且工频分量也不低,又无其他更好的改善措施,可采用动平衡的方法降低转子激振力,至少可以降低汽流激振发生时的幅值,保证机组振动在可控范围内,防止跳机。

[1]寇胜利.汽轮发电机组的振动及现场平衡[M].北京:中国电力出版社,2007.

[2]张学延,王延博,张卫军.大型汽轮机汽流激振问题的分析和处理[J].热力发电,2004(2):48-49.

[3]李冬,陈正飞,张景彪,任宏伟,陈文林.绥电4号机组汽流激振原因分析[J].东北电力技术,2012(1):26-28,38.

[4]蔡文方,吴文健,应光耀,李卫军.300 MW机组通流改造后汽流激振故障的分析与处理[J].汽轮机技术,2016,58(1):69-71.