煅烧车间尾气系统改进

李敬辉

(连云港碱业有限公司,江苏连云港 222042)

煅烧车间尾气系统改进

李敬辉

(连云港碱业有限公司,江苏连云港 222042)

通过对煅烧车间尾气系统改进,针对存在的主要影响因素,提出了优化改进措施,并进行了效果验证,为稳定生产做出成效,节约生产成本消耗。

煅烧;凉碱尾气;离心通风机;凉碱轻灰粉碎机;洗涤液

轻灰煅烧炉出来的高温纯碱温度在160~190 ℃,高温纯碱经过刮板机,输送到凉碱设备内,从凉碱设备内冷却后出来的成品碱温度≤90 ℃,然后到成品轻灰皮带。轻灰蒸汽煅烧炉分解产生的炉气经旋风分离器、热碱液塔、热母液洗涤塔进行洗涤碱尘,然后炉气进入螺旋板换热器,被循环水间接冷却,从螺旋板换热器出来的炉气进入炉气洗涤塔,炉气在塔内被净氨洗水直接逆流洗涤后由压缩送往碳滤制碱。在生产过程中,凉碱冷却设备故障率明显升高,设备内部结疤,清理频繁,设备运行不稳定;扩产后重碱净氨洗水平衡较困难,送往煅烧炉气洗涤塔内的净氨洗水量明显不足,使炉气中的氨得不到充分的洗涤,导致洗涤后炉气中含氨偏高,影响压缩机稳定运行。为消除隐患,保证设备稳定运行,降低生产成本,对存在问题进行优化改进。

1 凉碱尾气系统改造

1.1 凉碱尾气系统存在的缺陷

高温纯碱在刮板机内运行,在运行过程中纯碱的热量逐步发散,在刮板机内产生水蒸汽,由于没有出汽管线,水蒸汽就会在下料溜口,凉碱机叶片,以及换热板之间冷凝成水,然后与纯碱混合结成碱疤。该碱疤危害极大,不仅使设备的处理能力降低,而且严重时会卡停或憋停设备,造成设备故障。同时由于碱疤的大量存在,操作人员必须经常性的清理系统。造成此现象的主要问题有:

1)凉碱系统部分设备没有设计出汽管线装置,易造成设备内部结疤。

2)重灰粉体流凉碱机出汽管线引风量太小,不能满足生产要求。

3)三台轻灰凉碱机进料现使用插板调节,难以及时控制进碱量的大小,且无出汽管线装置,进料溜管易结疤。

1.2 改造项目实施情况

2016年4月份对凉碱尾气系统加设离心通风机进行改造。增加一台离心通风机设在凉碱厂房四楼,离心通风机性能参数:

[9]胡丽娜:《时间:童话的“阿德涅彩线”——论童话的叙事结构》,浙江师范大学硕士学位论文,2004年,第18页。

电机型号:YX3E-200L -4F1

电机功率:30 kW

电机转速:1 475 r/min

离心通风机型号:9-26-8D

离心通风机转速:1 450 r/min

离心通风机流量:12 090~15 387 m3/h

针对三台轻灰凉碱机进料现使用插板调节,难以控制量的大小现状,现已编制在三台轻灰凉碱机进料口加设带变频器的翻板下料阀技改项目,通过变频下料阀根据下料量进行变频调节,同时也起到汽封的作用,这一技改措施正在准备中。

1.3 改造项目实现的效果

通过对凉碱尾气系统改造后的运行状况来看,取得了较好的效果。首先热的水蒸汽被吸走后,各个下料溜管的结疤大大减少,三台轻灰凉碱机的能力提高了20%左右。使凉碱轻重灰出碱温度由90 ℃降到70 ℃左右,保证了成品皮带机的稳定运行,凉碱炉分布板下压力由10 kPa增至29 kPa,凉碱炉炉顶负压由-20 Pa增至-100 Pa。其次重灰粉体流凉碱机的使用周期得以延长,由原来的每月一清理,改为目前的四月一清理。尾气管线加设了喷淋装置后,使得岗位的清理更为便利、简单,大大的降低了岗位职工的工作量,同时也改善了现场环境。表1为凉碱尾气系统改造前、后主要指标对比。

表1 凉碱尾气系统改造前、后主要指标对比

2 凉碱轻灰粉碎系统改造

2.1 凉碱轻灰粉碎系统存在的缺陷

轻灰碱筛筛过后的大颗粒经轻灰粉碎机粉碎后由粉碎机下刮板、斗提、绞笼输送至轻灰分配刮板机,然后再进入轻灰碱筛进行筛选。在使用过程中轻灰粉碎机斗提振动大,运行一直不稳定,长期处于停车检修状态,造成轻灰碱筛筛过后的大颗粒经轻灰粉碎机粉碎后通过外放溜管进行外放,外放的粉碎颗粒装袋运至回收进行化碱,且现场环境污染严重。

2.2 改造项目实施情况

2016年8月对凉碱轻灰粉碎机、粉碎机下刮板、斗提、绞笼进行拆除改造,将轻灰碱筛筛过后的大颗粒通过DN150溜管经绞笼输送至不锈钢化碱池内进行化碱,不锈钢化碱池长1 500 mm,宽1 000 mm,高1 000 mm,池内分化碱区、过滤区、回流区,化碱池进口是回收循环纯碱液, 进口管线是DN50不锈钢管,出口管线是DN150不锈钢管,出口管线接至回收配碱槽内,配碱槽内碱液用纯碱液泵送往盐水苛化岗位。

2.3 改造项目实现的效果

通过对凉碱轻灰粉碎系统改造后的运行状况来看,现场环境得到了美化,减少了检修费用,拆除轻灰粉碎机、粉碎机下刮板、斗提机后振动噪音彻底消失,且节约电耗11.5 kWh,同时减轻了职工将外放碱球装袋运至回收化碱的劳动强度,给职工创造了良好地操作环境。

3 洗涤液循环使用改造

3.1 洗涤后炉气系统存在的缺陷

由于重碱净氨洗水量不足,炉气中的氨得不到充分的洗涤,从而使轻灰炉气中含氨高造成压缩机末冷器气侧出现铵结晶,影响压缩机稳定运行。造成此现象的主要问题有:

1)建厂时炉气洗涤塔按年产60万t纯碱生产能力处理炉气,目前生产规模已扩产到年产120万t纯碱,炉气洗涤塔洗涤炉气能力不足,不能满足生产需要,造成炉气中含氨较高,影响下道工序压缩机正常运行。

2)夏季气温较高,为了满足生产需要,重碱净氨洗水补水量明显不足,需煅烧车间往炉气洗涤塔补充大量脱盐水供重碱滤过使用,一年补充大约四个月,一个班补充约50 m3,造成吨碱成本消耗增加。

3)原设计炉气洗涤塔净氨洗水42.4 m3/h,扩产后炉气洗涤塔净氨洗水量需90 m3/h才能满足生产需要,目前炉气洗涤塔净氨洗水量只能达到72 m3/h,净氨洗水量严重不足,造成炉气不能充分洗涤,洗涤后炉气中含氨较高,影响下道工序压缩机正常运行。

3.2 改造项目实施情况

针对炉气不能在炉气洗涤塔内充分洗涤,为减少送往压缩的炉气中含氨量,减缓压缩机末冷器气侧出现铵结晶现状,2016年11月对洗涤液管线进行改造,将洗涤液泵进口管线增加一DN80甩头,用浆液阀(Z73X-10,DN80)调节洗涤液流量,把洗涤液25 m3/h经三楼净氨洗水高位槽与净氨洗水混合后进入炉气洗涤塔内循环使用。

3.3 改造项目实现的效果

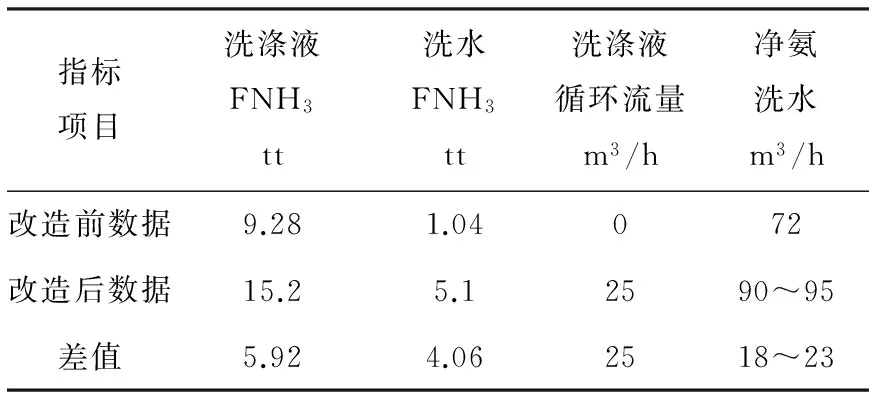

改造后净氨洗水量能达到90~95 m3/h,同时又将净氨洗水温度由32 ℃提高到37 ℃,根据冬季指标生产控制需要,将螺旋板换热器出气温度控制在40~45 ℃,炉气洗涤塔出气温度控制在37~39 ℃,送往压缩的炉气中含氨量明显减少,压缩机运行得到有效控制,运行周期延长一倍。表2为洗涤后炉气系统改造前、后主要指标对比。

表2 炉气系统改造前、后主要指标对比

4 结 语

通过凉碱尾气系统、凉碱轻灰粉碎系统改造,洗涤液循环使用改造,基本解决了凉碱各溜管结疤,轻灰粉碎系统稳定运行,洗涤液含氨指标量下降,重碱压缩机运行周期延长。但仍需对煅烧车间尾气系统存在的一些问题进一步探索改进,使其达到最佳状态。笔者认为凉碱轻灰系统应新增一台轻灰粉体流凉碱机,可有效地冷却纯碱,是一种低成本、低能耗、无粉尘的纯碱冷却装置。同时新增一台炉气洗涤塔,与现有的炉气洗涤塔并联使用,可提高炉气洗涤塔的生产能力,降低炉气中的氨含量,延长重碱车间压缩机运行周期,降低吨碱成本消耗,炉气洗涤塔的洗涤降温能力增强,另外可以提高螺旋板的出汽温度,将该项指标控制在指标上限,减少炉气大横管和水封管的铵结晶的机率,从而保证炉气后系统的长周期稳定运行。

[1] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1989

TQ114.16

B

1005-8370(2017)02-40-03

2017-02-15

李敬辉(1976—),本科,连云港碱业有限公司工程师。