民用飞机结构齐平度超差强度分析

袁红

摘 要:该文针对民用飞机生产制造装配过程中常见的齐平度超差问题,研究其对结构强度的影响。首先总结了工程上对齐平度超差的基本要求和一般处置方案,其次针对齐平度超差进行受力分析,主要考虑紧固件孔锪窝过深时,紧固件与被连接件接触面积变小引起的结构受力增大,给出了静强和疲劳两方面的评估方法,最后通过实际生产中的齐平度超差实例进行强度评估,给出强度意见,这对于联络工程师在现场实际生产中采取最优结构处置方案具有十分重要的意义。

关键词:超差 齐平度 强度分析

中图分类号:V214.8 文献标识码:A 文章编号:1674-098X(2016)12(b)-0006-02

众所周知,在规定的时间和成本范围内要制造出完全符合工程图纸和技术规范的像飞机这样高度复杂的产品是不可能的。制造误差、工装差错、理解错误、不完善的设计以及其他种种难以预见的原因都会造成零部件偏离图纸和技术规范的要求,即出现结构超差问题。

结构超差涉及范围面广且复杂,超差类型也是形形色色,如零件制造过程中切削过量、啃伤、孔径过大、孔偏心、材料代换、短边距以及装配制造过程中紧固件安装错误、组件安装不正确以及意外损伤如刻痕、凹陷、啃伤以及裂纹等。80%的超差均会对结构的强度产生影响,因此需要针对飞机在生产制造过程中产生的超差问题进行强度评估。在飞机结构处理中所遵循的基本原则,即确保其静强度和疲劳强度,避免出现过大的残余应力,从而保证飞机结构所预期的完整性。

1 齐平度超差工程处置方法

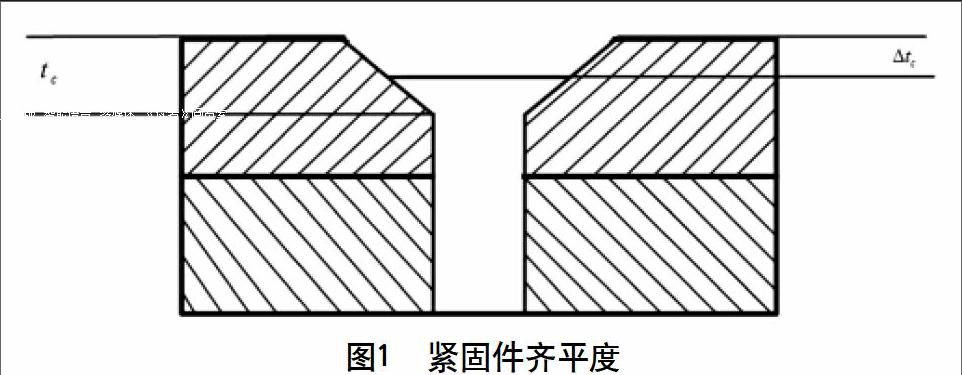

齐平度指安装于飞机表面的埋头紧固件外露部分至飞机外表面的距离,见图1中的,齐平度的正负见图2。

齐平度超差,即超出设计要求,是结构联络工程师经常面临的问题之一,常见于飞机结构连接部位,具有典型超差代表性。在工程制造过程中齐平度超差多为齐平度负值超出范围,即锪窝过深。在进行紧固件锪窝时,要避免形成羽状边缘,否则结构会因锪窝边缘处高度的应力集中而发生疲劳破坏。紧固件最大锪窝深度应确保钉杆挤压部分的厚度不得小于0.254 mm且不得小于埋头面被连接件厚度的1/3,此外,若孔的挤压面积减小,紧固件的许用值可能会有所降低,可采用加大的紧固件[1]。因此,工程上对于该类超差问题的处理方案一般为原样使用,加大钉或者加衬套处理,但均需满足强度评估要求。

2 齐平度超差强度评估方法

用于安装紧固件的孔锪窝过深时,埋头紧固件钉杆与连接件之间的接触承载面积减少,增加了应力,影响了结构强度变化。该节分别从静强、疲劳两方面给出工程评估计算方法。

2.1 静强度评估

紧固件孔锪窝过深时通过计算紧固件的剪切裕度和被连接件的挤压裕度来评估超差后的强度是否满足要求,具体分析方法如下。

首先获取连接处所传递的总载荷,继而算出每个紧固件所受载荷P,紧固件许用剪切载荷为[Psu],紧固件剪切安全裕度,超差后紧固件钉杆承载面积,,其中,为锪窝超差量,D为孔径,[σsu]为紧固件许用剪切强度值。

根据牛顿第三定律,被连接件钉孔处所受挤压力F等于紧固件所受载荷P,被连接件钉孔处许用挤压值,被连接件钉孔处挤压裕度,其中[σbr]为被连接件许用挤压强度值[2]。

2.2 疲劳强度评估

疲劳分析方法通常分为应力疲劳分析方法和应变疲劳分析方法,应变疲劳分析方法适用于结构应力水平较高、关键部位局部应力达到材料屈服应力的情况,先进军用战斗机疲劳分析大多采用这种方法。对民用飞机而言,其应力水平较低,关键部位的局部应力一般不会达到屈服极限,因此更适合采用应力疲劳分析方法,工程上对民用飞机的疲劳评估给出细节疲劳额定值法,即DFR法[3]。

细节疲劳额定值DFR是结构细节本身固有的疲劳性能特征值,是对构件质量和耐重复载荷能力的度量,与使用载荷无关。DFRbase是规定的典型结构对应的最基本的DFR值,DFRbase与各种修正系数相结合从而确定结构件的DFR许用值,对于有机械紧固件连接的结构,结构件疲劳危险处DFR计算方法如下:

其中,A为孔充填系数;B为合金和表面处理系数;C为埋头深度系数;D为材料叠层系数;E为螺栓夹紧系数;U为凸台有效系数;RC为特殊疲劳系数。

因为挤压载荷是由孔的柱形段传递的,因此,这一系数随载荷传递和埋头深度的不同而变化。根据工程经验,紧固件孔锪窝过深时,可用埋头深度系数C来修正锪窝过深对结构疲劳DFR的影响。此外,当结构件发生超差时,结构危险部位细节数发生变化,需要修改相应的细节疲劳额定数RC进行修正,但要求DFR超差不超过超差前DFR设计。

3 齐平度超差强度分析实例

按照规定,某型飞机埋头螺栓与表面齐平度极限要求为(-0.18,+0.10)mm,现实际外翼上壁板与后梁连接的埋头紧固件齐平度超差,锪窝过深超差0.30 mm。查阅图纸后发现该超差部位后梁与上壁板在12~13肋间通过2排HST13AP10-9钛合金抗拉型100°沉头高锁螺栓连接,铰孔,干涉配合,该部位为有载荷传递细节类型。外翼上壁板厚度tskin=4.6 mm,埋头深度tc超差=3.73 mm,通过提取内力解获得该超差部位紧固件载荷P=2 930.5 N,锪窝超差后钉杆和蒙皮挤压深度t超差=4.3 mm>0.254 mm且t超差>1.53 mm,满足结构设计紧固件安装基本要求。超差后,紧固件和蒙皮受力接触面积减小,依据2.1方法,计算静强度裕度如下。

由表1可以看出,紧固件和蒙皮裕度较超差前均有降低,但仍大于0,静强可接受。

疲劳强度汇总如下:超差后锪窝深度变大,修正埋头深度系数C以及细节疲劳危险数RC超差,相比超差前疲劳裕度降低4.5%,但仍大于0,疲劳强度可接受。

4 结论

该文研究了民用飞机生产制造过程中结构上发生齐平度超差问题时的强度评估方法,主要内容包括以下几点。

(1)总结了齐平度超差问题出现的工程经验处置方法。

(2)详细介绍了针对齐平度超差问题静强度和疲劳强度两方面的工程评估方法。

(3)针对典型的超差案例,采用介绍的强度计算方法,对超差后的结构进行了强度校核。

对齐平度超差问题的强度评估方法已经比较成熟,在处理锪窝过深问题时首要任务是正确分析超差位置的结构连接形式和受载情况,这样才能做到有的放矢并能对偏差处理得更為完善,保证飞机结构所预期的完整性。

参考文献

[1] 中国航空工业总公司第六四○研究所.麦道飞机联络工程手册[M].北京:航空工业出版社,1997.

[2] 飞机设计手册总编委会.飞机设计手册第九册[M].北京:航空工业出版社,2001.

[3] 郑晓玲.民机结构耐久性与损伤容限设计手册[M].北京:航空工业出版社,2003.