基于BP神经网络的旁热式辐射与对流粮食干燥过程模型

代爱妮 周晓光 刘相东 刘景云 张 驰

(1.北京邮电大学自动化学院, 北京 100876; 2.青岛农业大学理学与信息学院, 青岛 266109;3.中国农业大学工学院, 北京 100083; 4.北京联合大学自动化学院, 北京 100101)

基于BP神经网络的旁热式辐射与对流粮食干燥过程模型

代爱妮1,2周晓光1刘相东3刘景云4张 驰1

(1.北京邮电大学自动化学院, 北京 100876; 2.青岛农业大学理学与信息学院, 青岛 266109;3.中国农业大学工学院, 北京 100083; 4.北京联合大学自动化学院, 北京 100101)

针对旁热式辐射与对流粮食干燥机的干燥特点,建立了一种粮食干燥机干燥过程的BP神经网络预测模型。该模型采用了3层神经网络结构(8-10-1),模型输入为粮食干燥机的8个变量,模型输出为出口粮食水分比或干燥速率。通过编写Matlab建模程序,基于实际干燥实验的样本数据训练与测试网络,实现了红外辐射与对流联合干燥的动力学模型,并给出了相应的模型数学表达式,模型预测的出口水分比与干燥速率的R2分别为0.998 9和0.998 0,均方根误差分别为0.009和0.004 1,预测结果与实际测量数据拟合较好;另外,结合实验干燥条件对模型干燥性能的预测结果进行了分析与总结,并依据同样方法建立了顺逆流粮食干燥过程的出口粮食水分比预测模型,对比了2种干燥方式的干燥性能。仿真预测表明用BP神经网络方法建模简单,具有自适应性、灵活性和自学习性等特点,相比于其他粮食干燥的经验数学模型,能综合考虑多种影响因素,可为红外辐射与对流联合干燥过程提供一种新的建模方法。

粮食; 红外辐射与对流干燥; BP神经网络; 预测模型

引言

实现粮食干燥的精确控制需要较为精确的数学模型,然而粮食干燥是一个典型的非线性复杂系统,干燥过程中,各变量因素相互耦合,具有滞后性和多干扰性[1],从而建立一个符合实际干燥过程的数学模型非常困难。

目前,各项研究中建立的粮食干燥数学模型很多,主要有单颗粒干燥模型、薄层干燥模型和深床干燥模型。通常,实际干燥中,针对粮食干燥机的数学模型均为深床干燥模型,其中的典型模型是PDE偏微分方程,该类模型基于热质传递原理,通用性较好,应用广泛。相关学者主要利用此类模型进行干燥过程的数值模拟,以此了解干燥过程中各个参量的变化规律,为简化模型提供参考数据。但该类模型复杂,求解比较困难,无法利用该模型进行有效的实时控制[2]。分布参数DP模型计算耗时少,可用于干燥机的控制[3-4],该类模型通常在分析与计算时把深床谷物分为若干个薄层,利用现有的薄层方程计算热空气状态与粮食温度和水分的变化,最后简化成多个薄层方程的叠加[4]。然而,DP模型通常在建立时均做了很多假设,而且只考虑了部分因素,与实际复杂系统有一定的差距。

对于此类复杂不确定系统的数学建模还可以依靠实验的方法,采集一定的输入、输出数据对系统进行辨识从而得到数学模型,通常这种方法得到的数学模型参数可能不具有明确的物理意义,但并不影响利用该模型进行控制系统的设计与分析[5]。例如,神经网络辨识方法在解决复杂系统的辨识方面具有很大的潜力。

神经网络在粮食等干燥系统辨识和建模中有很多应用[6-10],从文献分析可以看出,利用神经网络的自学习、自适应功能,以及逼近任意非线性函数的特点,通过输入、输出数据辨识系统的模型是粮食干燥过程辨识的有效途径。

红外辐射干燥技术是一种节能、高效、无污染的新型干燥技术,是粮食干燥技术发展的新方向[11-12],具有产品干燥品质高、生产效率高、干燥速率快和节约能源等优点。目前,国内外很多学者在红外辐射干燥建模方面已经开展了相关研究[12-25]。综合来看,研究文献中所建红外辐射干燥过程模型基本还是传统的经验和半经验模型或者其它简单回归模型,未考虑诸多复杂的红外辐射干燥影响因素,其应用领域也基本在食品及蔬菜方面。

本文基于BP神经网络算法,利用实时在线测量的数据,把干燥时间、入口粮食含水率和温度、出口粮食温度、红外辐射段的粮温、对流段的粮温、热风对流温度和排粮速度作为BP神经网络模型的输入量,预测红外辐射与对流粮食干燥机的出口粮食水分比和干燥速率,确定粮食被干燥至目标含水率所需要的循环干燥次数,以期为该粮食干燥机的智能控制提供预测模型。

1 BP神经网络

1.1 BP神经网络算法原理

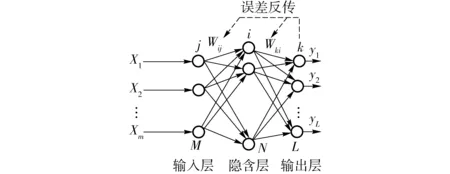

如图1所示,人工神经元模型是一个多输入多输出的非线性信息处理节点,把每一个这样的节点当作一个神经元,由这些神经元组成的网络就是神经网络[26]。

图1中,x1~xn为人工神经元i的输入,通过权与神经元连接;win为神经元的连接权值;yi为人工神经元i的输出;f(·)为人工神经元的非线性作用函数。人工神经元i的输出可以写为

(1)

式中θi——阈值

神经网络有许多不同的算法,其中应用比较广泛的算法是反向传播(Back propagation,BP)学习算法,简称BP算法。

BP神经网络结构如图2所示,X和y是网络的输入、输出向量,每个神经元用一个节点表示,网络由输入层、隐含层和输出层节点组成,隐含层可以是一层,也可以是多层,其模型的可调参数分布在网络内部的连接权值上,非线性函数隐含在神经元及网络结构中。

图2 BP神经网络结构Fig.2 Structure of BP neural network

BP学习算法属于σ算法,基本思想是最小二乘算法(Levenberg-Marquardt),是有导师的学习,基本原理是最速梯度下降法,由正向传播和反向传播组成。正向传播中,输入信号从输入层经隐含层传向输出层,输入层到隐含层的作用函数通常为非线性函数,隐含层到输出层的作用函数可以是非线性,也可以是线性函数。若输出层得到了期望的输出,学习算法结束;否则,转向反向传播。反向传播是将误差信号(样本输出与网络输出之差)按原连接通路反向计算,由梯度下降法调整各层神经元的权值和阈值,使网络输出层误差信号的平方和最小[26]。其实质是把一组输入输出问题转换为一个非线性优化问题。

1.2 模型评价指标

图4 粮食干燥机控制系统框图Fig.4 Control schematic of grain dryer

评价模型好坏的指标有:和方差、决定系数R2、均方根误差和均方误差。通常,均方根误差和均方误差越接近于0,R2越接近于1,函数拟合性能越好。

2 实验装置

2.1 旁热式辐射与对流粮食干燥机系统

2.1.1 机械系统及控制系统结构

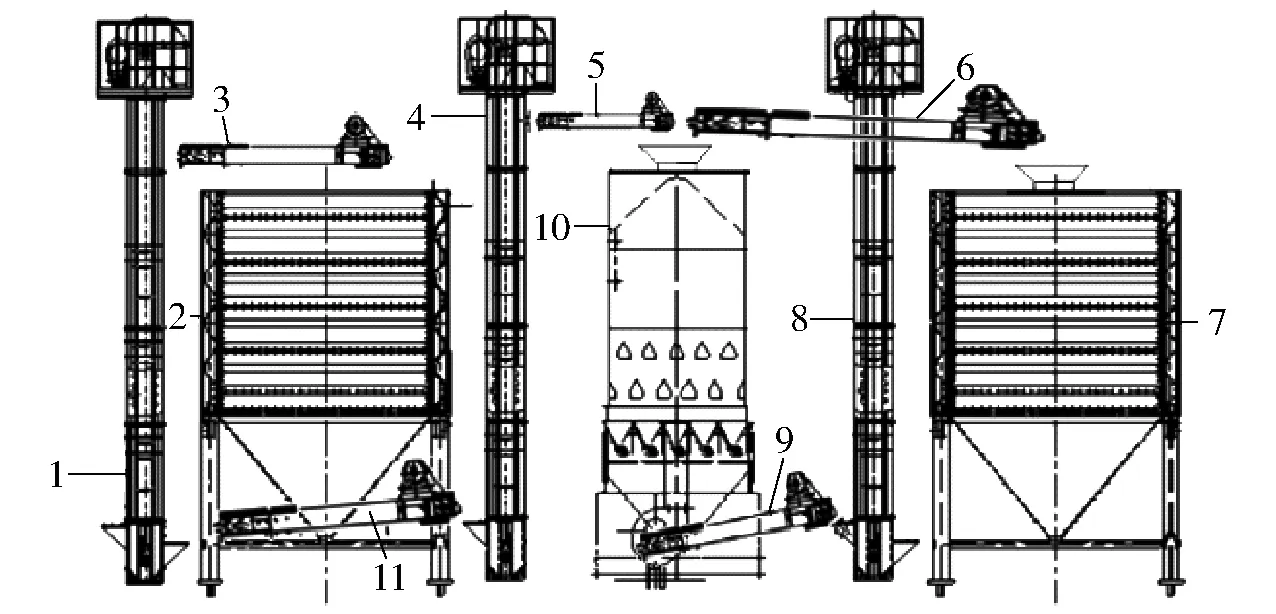

实验装置是自行设计的已在东北某机械有限公司投入使用的旁热式辐射与对流粮食干燥机系统,系统由机械结构和控制结构组成。其中机械系统结构如图3所示,主要由存放被干燥粮食的湿谷仓、加热干燥粮食的5HSHF10型干燥机和存放粮食的干谷仓组成,其形状均为矩形体。此外还有胶带输送机、提升机及电动机等。

图3 粮食干燥机系统机械结构示意图Fig.3 Mechanical structure diagram of grain dryer system 1、4、8.提升机 2.湿谷仓 3、5、6、9、11.胶带输送机 7.干谷仓 10.干燥机

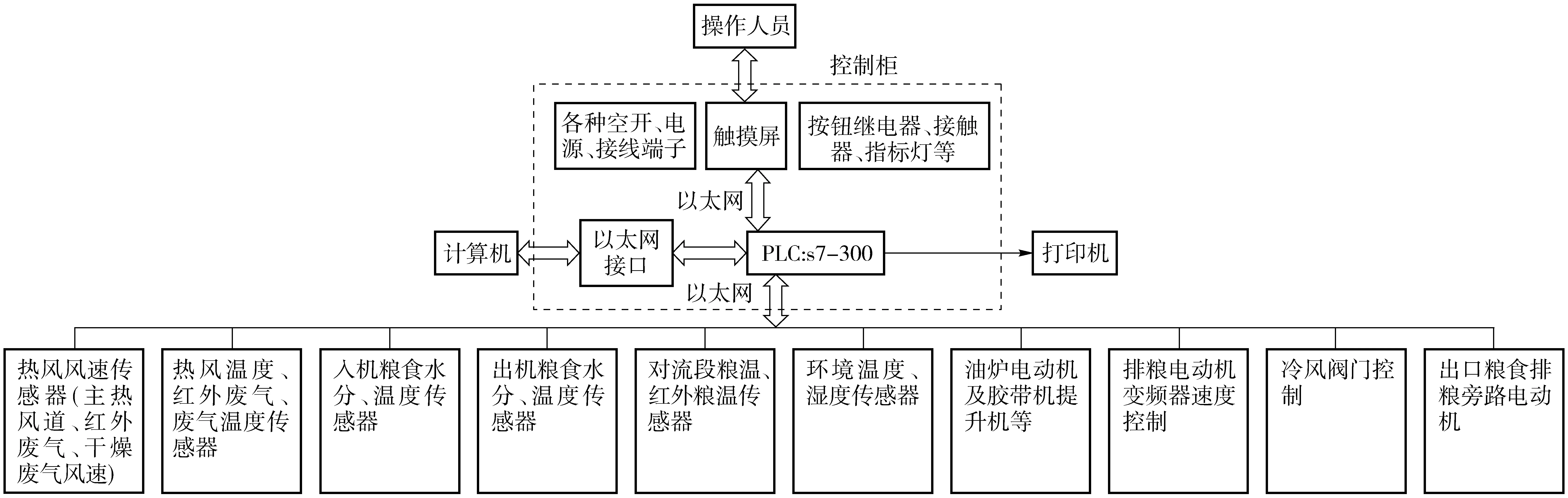

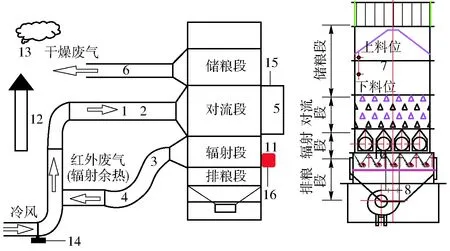

粮食干燥机的检测控制系统由计算机、PLC、变频器及各种检测传感器组成,控制方案如图4所示,主要由检测部分及控制部分组成。实时检测的信息有21个温度、3个风速和2个湿度,另外干燥机顶端与底端都安装了电容式水分在线监测装置,可以实现干燥机入口粮食及出口粮食含水率的实时检测,各传感器及检测位置如图5中1~13所示;控制部分主要对3台粮食提升机、5台粮食胶带输送机以及供热风机、除尘风机、油炉电动机和湿仓阀门电动机进行启停控制,对混气电动阀门进行开度控制,对排粮电动机进行变频控制。传感器检测的数据经PLC:s7-300输入输出模块采集后,经以太网通信,在计算机上或触摸屏上进行存储、显示和计算,操作人员通过计算机或触摸屏对干燥机设备进行控制。

图5 干燥机结构与原理图Fig.5 Schematic of structure and principle of grain dryer1.主热风道风速传感器监测点 2.热风温度传感器监测点 3.红外废气温度传感器监测点 4.红外废气风速传感器监测点5.废气温度和湿度传感器监测点 6.干燥废气风速传感器监测点 7.入口粮食温度和水分传感器监测点 8.出口粮食温度及水分传感器监测点 9.对流段粮食温度传感器监测点 10.红外辐射段粮食温度传感器监测点 11.燃烧管温度传感器监测点 12.烟气温度传感器监测点 13.环境温度和湿度传感器监测点14.电动调节阀 15.废气室 16.油炉

其中依据出口粮食含水率及相关数据对排粮电动机进行变频控制是粮食干燥控制的关键,本研究主要为该粮食干燥机出口粮食含水率的控制建立预测模型。

2.1.2 粮食干燥机结构及干燥工艺

粮食干燥机结构如图5所示,干燥机长2.06 m,宽1.3 m,高4.7 m,主体由储粮段、对流段、辐射段和排粮段组成,其中储粮段高1.6 m,对流段高1.1 m,辐射段高0.8 m,排粮段高1.2 m。干燥机的对流段为组合设计,方便拆解和更换,有3种工艺可供选择:顺流、顺逆流和混流;辐射段4个油炉为旁热辐射式,能自动点火,配有相应安全装置;燃烧室采用了锅炉钢板结构并且所有钢板均做了防锈处理。

粮食从干燥机顶端由上而下流动经过对流段与辐射段依次进行对流干燥与辐射干燥,到达排粮口时,判断出口粮食水分传感器检测的粮食含水率是否达到目标值,如达到,则胶带输送机6正转,粮食送入干谷仓,至此干燥结束,如未达到目标含水率,则胶带输送机6反转,粮食重新进入干燥机,继续循环干燥。其中辐射段与对流段干燥粮食的基本原理如下:

辐射干燥时,燃烧机加热的辐射筒温度可以达到380℃左右,利用其高温对辐射段粮食进行红外辐射干燥。红外辐射干燥后的红外废气温度为150℃左右,利用其余热进行热风对流干燥可有效节约能源。

对流干燥时,将辐射段产生的红外废气中混入适量冷空气,通过电动调节阀调节冷风量实现对混合后空气温度的调节,混合空气经管道进入对流段与粮食接触进行热风对流干燥。因其利用了红外辐

射干燥的余热进行了热风对流干燥,辐射段与对流段使用同一热源,实现了能源的循环利用;另外,辐射干燥时不需要加热中间介质,热量直接传入物料内部,可使物料内部受热均匀,所以比较节能,干燥后粮食品质较好。

2.2 粮食干燥机出口粮食含水率控制模型

2.2.1 研究对象的确立

本系统的控制对象为新型粮食干燥机的出口粮食含水率,该变量是一个随干燥时间连续变化的物理量,通常,粮食在干燥机中的干燥时间通过排粮电动机的转速来调节,控制算法的目的是根据粮食干燥系统的相关影响因素,自动计算出系统所需要的最优排粮转速,最终将出口粮食含水率稳定调节到所需要的范围。

2.2.2 影响因素分析

在粮食干燥机干燥过程中,影响出口粮食含水率的因素主要有:干燥工艺、环境因素(环境温度、环境湿度)、谷物因素(品种、初始含水率、排粮速度、干燥流型)、热风因素(风温、风湿、风量)等。粮食干燥机控制过程中各变量选择如下:被控变量为出口粮食含水率;控制变量为排粮电动机转速;干扰量为粮食初始含水率、各热风段温度、湿度、环境温度和湿度。

经综合分析,建立粮食干燥机的干燥过程模型时,设热风风速、风量及品种等在整个实验过程中基本不变,看作常量,主要选取了干燥时间(Dt)、入口粮食含水率(Min)和温度(Tin)、出口粮食温度(Tout)、红外辐射段的粮温(Tir)、对流段的粮温(Tcon)、热风对流温度(Th)以及干燥机排粮速度(V)共8个主要影响因素作为BP神经网络模型的输入,将粮食干燥机的出口水分比或干燥速率作为模型的输出。

2.2.3 控制策略

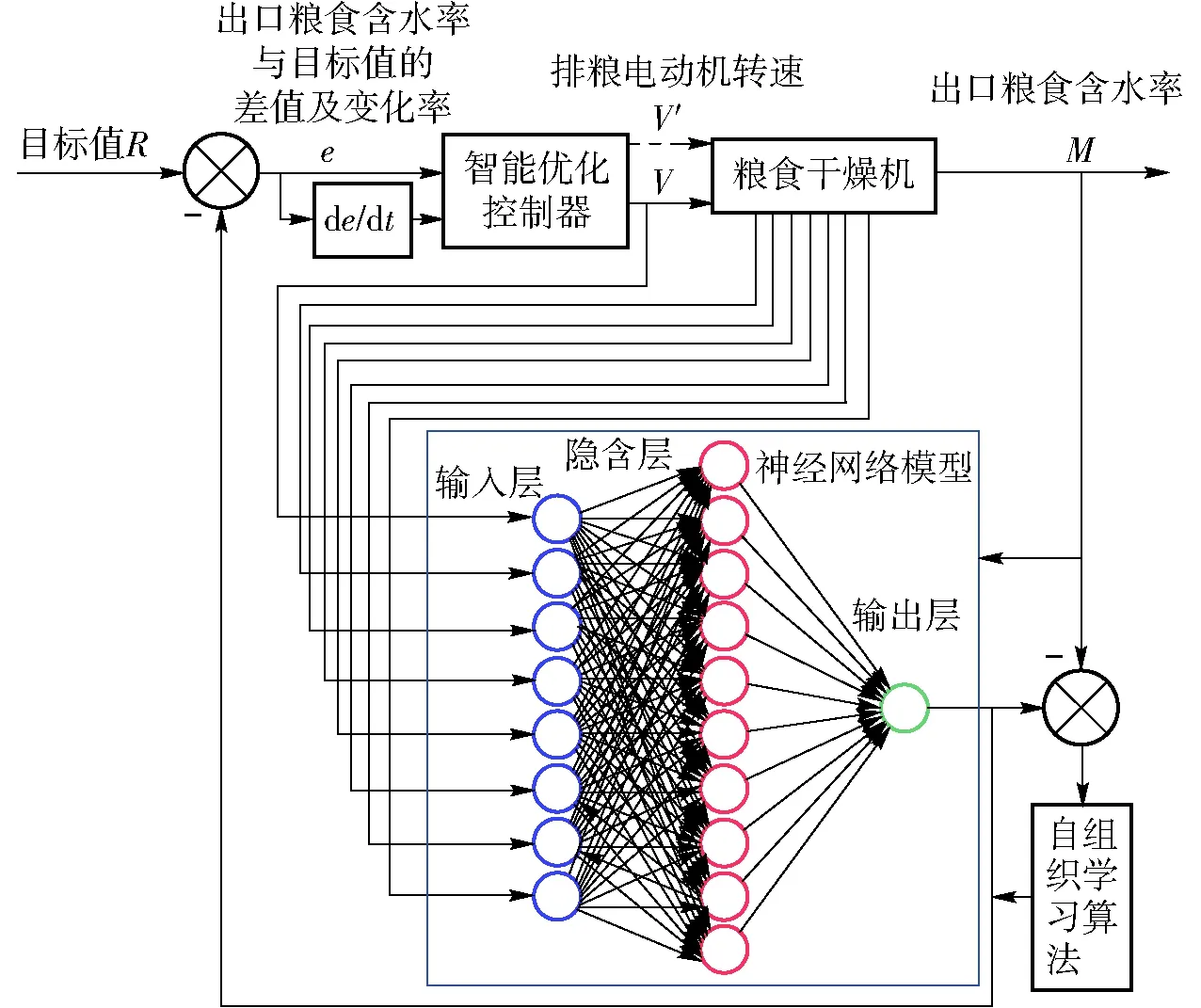

神经网络预测控制模型结构如图6所示,首先依据干燥实验中传感器检测的实验数据,建立粮食干燥机的神经网络模型,对该模型进行离线训练和学习,实时控制过程中在线优化神经网络模型参数,使模型逼近实际干燥过程。该控制器不是单纯的依据出口粮食含水率来调整排粮速度,而是综合了多种因素,当其中的任何一个相关因素发生变化时,神经网络模型都能自动计算分析,得到下一时刻出口粮食含水率的预测值,控制模型中的智能控制器依据该预测值优化计算出该时刻排粮电动机的转速最优值给变频器,从而控制粮食在干燥机中的干燥时间,实现出口粮食含水率的最优控制。

图6 干燥机控制算法原理图Fig.6 Control model structure of grain dryer

3 粮食干燥机的神经网络模型建立

3.1 实验条件及计算公式

进行实验的玉米为黑龙江省哈尔滨市宾县农户当季自然收获的品种星星一号,初始含水率在28%左右,实验环境温度为-10~8℃,湿度60%~70%,热风温度在80~120℃之间,热风风速12 m/s,出口粮食水分传感器校准采用105℃标准干燥箱法进行(GB/T 5497—1985)。

实验过程中相关计算公式如下:

干燥箱试样粮食含水率计算公式为

M=(W1-W2)/(W1-W0)×100%

(2)

式中W0——称量瓶质量,gW1——干燥前试样和称量瓶质量,gW2——干燥后试样和称量瓶质量,g

t时刻出口粮食含水率(湿基含水率)计算公式为

Mt=wh(t)/w(t)×100%

(3)

式中wh(t)——t时刻粮食中水分的质量,kgw(t)——t时刻粮食的总质量,kg

t时刻的粮食水分比与初始含水率、t时刻的粮食湿基含水率以及t时刻的平衡含水率有关,公式为

MR=(Mt-Me)/(M0-Me)

(4)

式中M0——初始含水率,%Me——t时刻的平衡含水率,%

平衡含水率会随着干燥过程中空气温度和湿度的改变而改变,因此,干燥机出口粮食的平衡含水率是一个随出口空气温度与湿度变化的值,计算公式为

(5)

式中RH——t时刻干燥机出口空气相对湿度,%T——t时刻干燥机出口空气温度,℃

t时刻瞬时干燥速率计算公式为

DV=(M1-M2)/Δt

(6)

式中M1——t1时刻的湿基含水率,%M2——t2时刻的湿基含水率,% Δt——t1到t2之间的时间差,min

3.2 实验数据选取

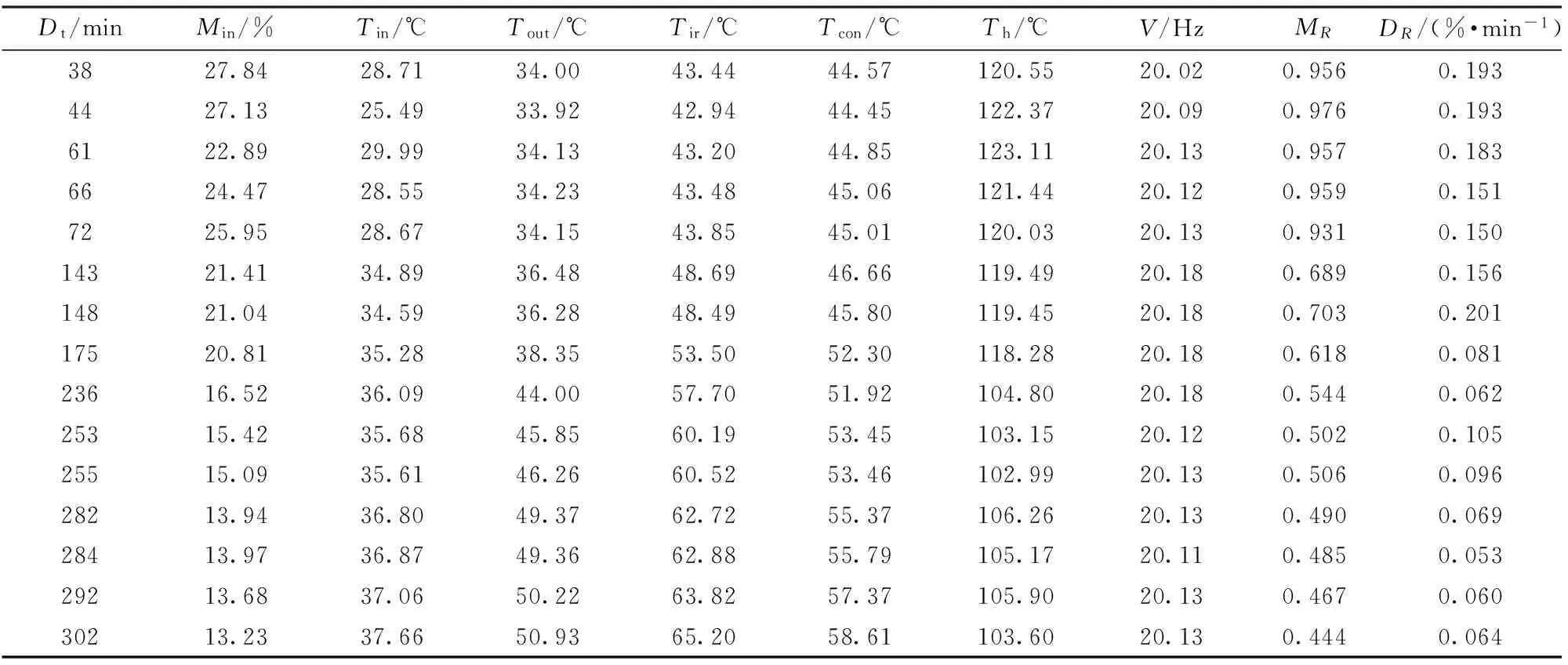

为了建立神经网络模型,首先需采集实验样本数据,神经网络依靠学习样本来确定网络中的权值和阈值等参数。表1为2015年11月25日顺流红外辐射干燥实验中各传感器采集到的部分实测样本数据,实测样本数据为粮食干燥机运行0.5 h后,辐射温度达到380℃左右,热风温度达到120℃后各传感器每隔1 min采集的干燥数据。表1中DR为该点附近10个瞬时干燥速率的平均值。

首先对采集的数据进行处理,剔除明显不合理的数据,例如,实验初始,粮食内部结冰现象造成的粮食水分传感器测量不准确,或供热系统故障等产生的随机误差影响较大的不符合正常干燥过程的数据等,最终选择了274组实验样本数据,其中随机选择了204组数据作为网络训练集,剩余70组数据作为预测验证集。

表1 粮食干燥机实验部分样本数据Tab.1 Partial experiment samples result for grain dryer

训练时,将数据进行了归一化操作,标准的归一化公式为

(7)

式中Xi——样本数据中输入/输出向量的实测值Xmax——样本数据中输入/输出向量的最大值Xmin——样本数据中输入/输出向量的最小值

3.3BP神经网络预测模型结构

根据采集到的数据特点,在Matlab中,编写神经网络建模程序,确立新型粮食干燥机的神经网络预测模型结构如图7所示,输入层M有8个节点,分别为选定的影响粮食干燥的8个主要影响因素,隐含层N有10个节点,输出层L有1个节点,为出口粮食水分比或干燥速率。最佳隐含层的个数满足公式

(8)

式中a——1~10之间的常数

图7 建立的3层共19个神经元的神经网络预测模型结构Fig.7 BP prediction model structure based on three layers with 19 neurons

图7中xj为网络的第j个输入变量值;ni为隐含层第i个节点的输入;Oi为隐含层第i个节点的输出;N′1为输出层节点y1的输入;N′2为输出层节点y2的输入;y1、y2分别为水分比模型MR、干燥速率模型DR的输出;wij为输入层到隐含层的权值;wki为隐含层到输出层的权值。隐含层到输出层的作用函数为线性函数,输入层到隐含层作用函数及其导数形式为

f(x)=1/(1+e-x)

(9)

f′(x)=f(x)(1-f(x))

(10)

网络初始权值和阈值为(0,1]之间的随机数,初始迭代次数为100次,学习率为0.1,训练目标误差为0.000 4。

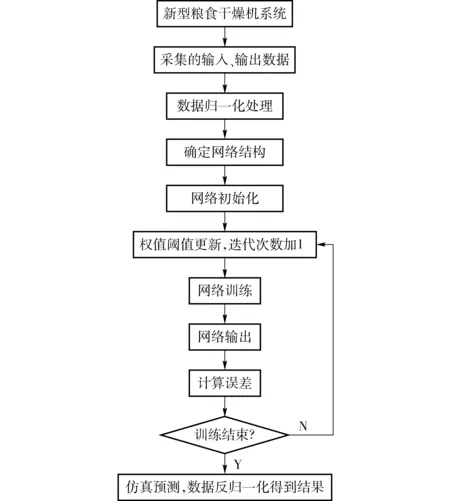

3.4BP神经网络预测模型实现

网络预测模型的训练过程采用Levenberg-Marquardt (LM)算法,学习算法流程如图8所示。

图8 BP神经网络模型学习流程Fig.8 Learning process of BP neural network model

输入学习样本为xp=(x1p,x2p,…,x8p),已知对应的输出样本为dp=d1p(若为干燥速率模型则为d2p,学习的目的是用网络的预测输出y1p(若为干燥速率模型则为y2p)与目标量d1p或d2p的误差来修正其权值,使误差信号逐渐减少。

对于每一个样本p的二次型误差准则函数Ep,取L2范数,即

(11)

系统P个训练样本训练后的总误差准则函数为

(12)

每次迭代时的误差梯度下降法公式为

(13)

(14)

wij=wij+Δwij

(15)

wki=wki+Δwki

(16)

其中

(17)

η为学习速率,范围在(0,1]之间。

最终水分比预测模型经过13次迭代(干燥速率模型经过24次迭代) 后网络训练结束。建立的顺流红外辐射的出口水分比MR及干燥速率预测模型DR的公式分别为(输出层的激励函数为线性函数)

1.66O2-0.13O3-0.33O4+0.14O5-0.44O6-

0.25O7+0.68O8-1.55O9+0.32O10+1.16

(18)

3.35O2+8.2O3+3.74O4+0.79O5+14.35O6+

5.67O7+10.39O8-5.68O9+2.62O10-0.99

(19)

其中

x0=θiwi0=-1 (i=1,2,…,10)

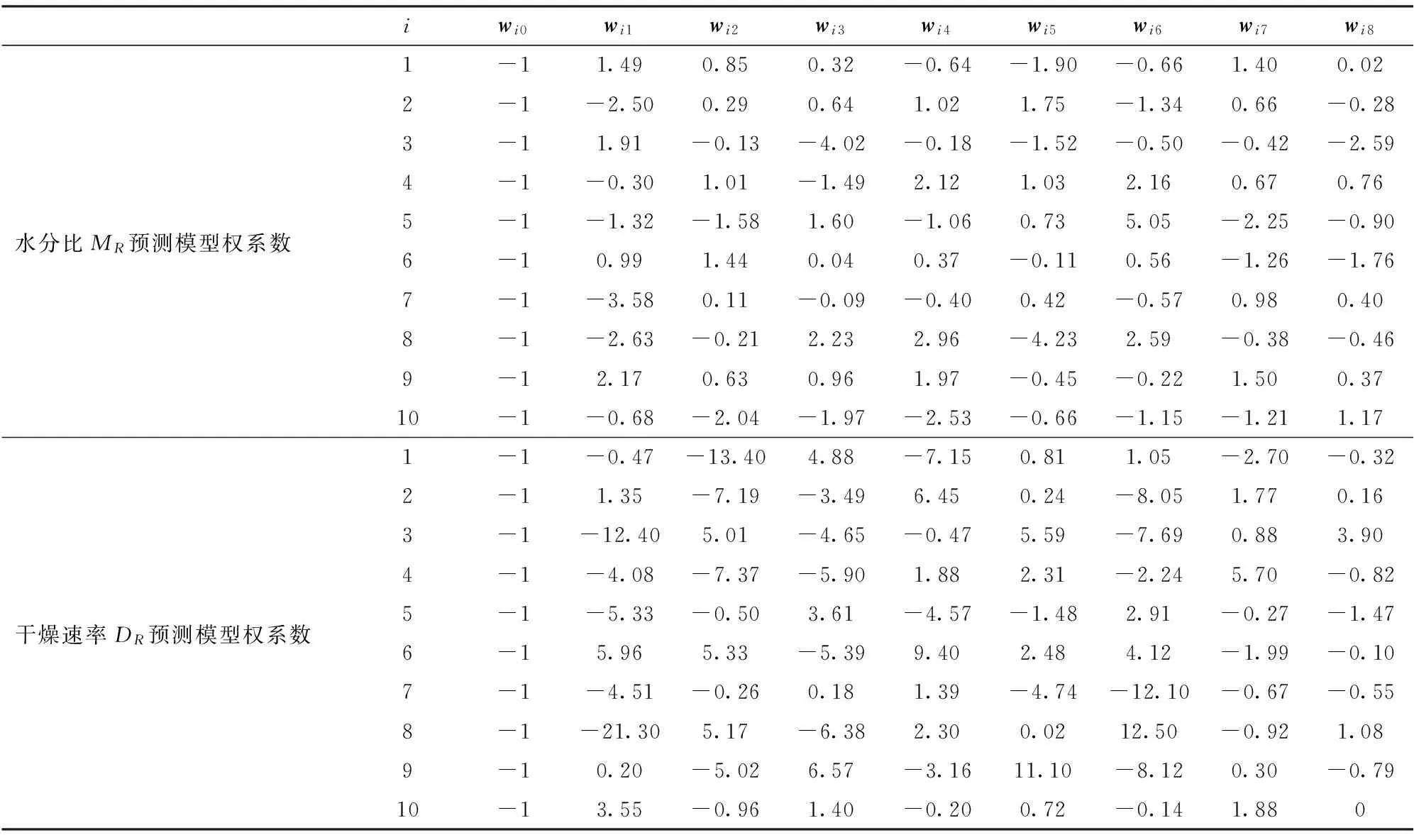

MR模型和DR模型的wij权系数矩阵和θi阈值矩阵分别如表2和表3所示。

表2 水分比和干燥速率模型的权系统矩阵Tab.2 Weight coefficient matrix of MR and DR models

表3 水分比和干燥速率的θi阈值矩阵Tab.3 θi threshold matrix of MR and DR models

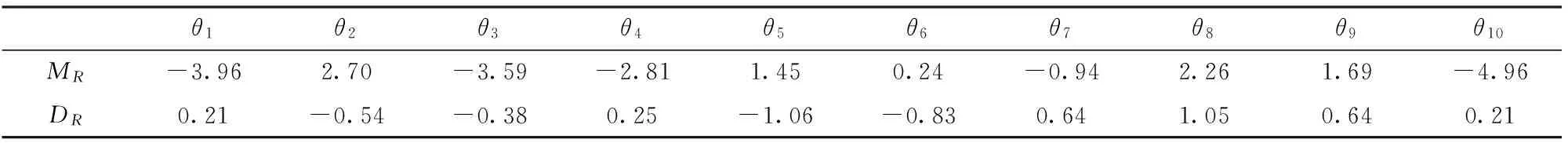

3.5 BP神经网络预测结果分析

网络训练结束后,利用70组验证数据集进行测试,其中出口粮食水分比模型训练的均方根误差为0.009;R2为0.998 9,总误差为0.504,绝对误差在±0.03范围内,相对误差在±0.04范围内;干燥速率模型预测的均方根误差为0.004 1,R2为0.998 0,预测的总误差为0.212,绝对误差在±0.02范围内,大多集中在±0.005附近,相对误差基本在±0.1范围内。

基于均方根误差的水分比模型和干燥速率模型的训练性能曲线分别如图9a、9b所示;出口水分比和干燥速率的模型预测总误差分别如图9c、9d所示。

图9 粮食干燥机的神经网络模型预测性能Fig.9 Prediction performance of BP neural network model for grain dryer

4 模型应用结果分析

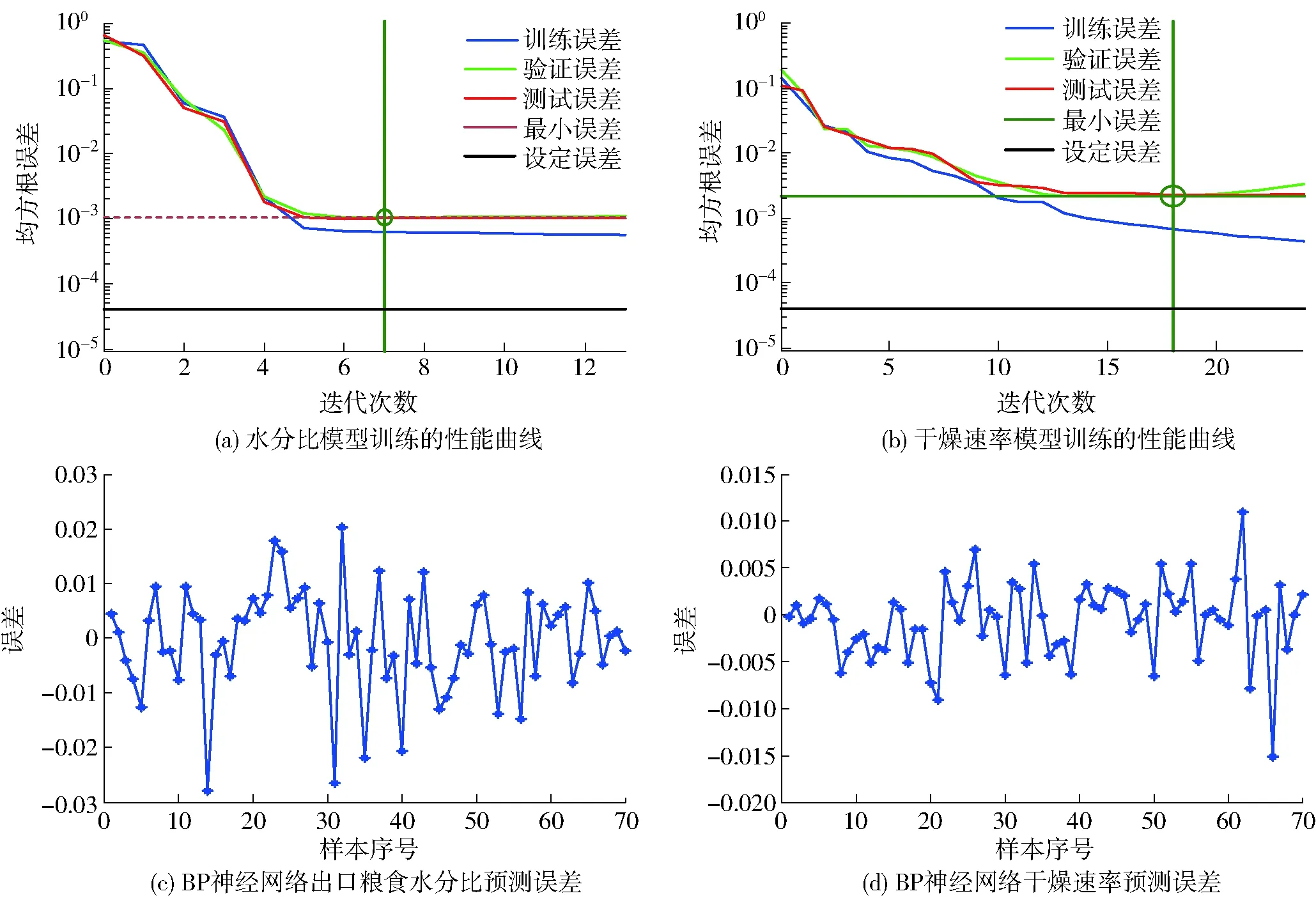

应用上述模型分别预测了新型粮食干燥机干燥过程的出口水分比随时间的变化趋势,干燥速率随时间变化的曲线,如图10a所示;干燥水分比、干燥速率及对流热风温度变化关系如图10b所示。通过与实际实验曲线对比分析可以看出,预测曲线与实际实验曲线拟合良好,证明该模型能正确预测该粮食干燥机的动力学曲线。

图10a为干燥30 min之后的干燥特性曲线,此时的辐射筒温度已经升高到380℃左右,干燥时的热风温度基本维持在120℃,干燥初期,储粮段粮食会有吸湿现象,越上层吸湿现象越明显,被干燥粮食含水率出现分层现象,越靠近上层含水率越高,因最下层的粮食首先到达排粮段,所以出口粮食水分比会出现不降反升的现象,随着干燥时间的进行,粮食水分比开始下降,说明粮食开始被干燥。干燥速率随着辐射筒温度的升高而逐渐升到最大值,之后开始出现的下降-上升-下降趋势,应该与干燥条件变化、辐射温度变化和粮食含水率分布不均等诸多影响因素有关,大约经过90 min,粮食水分比下降到0.7左右,平均干燥速率下降,粮食含水率减小7%~8%,此后粮食水分比与干燥速率重复相同变化趋势,同样大约持续90 min,重复刚才趋势,粮食含水率减小3%~4%,之后经过两次同样变化趋势,每次都比前一次稍微变缓,平均干燥速率比前一次下降,由此可以推断,红外辐射与对流粮食干燥机循环干燥时一个干燥循环大约需要90 min,此次干燥大约需4个循环。

图10 红外辐射对流联合干燥的干燥动力学预测 曲线分析Fig.10 Analysis of drying dynamics prediction curves of infrared radiation and convection grain dryer

从图10b基本可以看出前90 min平均干燥速率较快,此阶段热风温度基本维持在120℃,粮食含水率较高,粮食内部水气分压较大,平均干燥速率较快,粮食吸收的热量与蒸发水分所用热量大致平衡,因此粮食升温并不明显;90~180 min平均干燥速度比第一次循环下降,温度比第一次循环干燥时上升,变化不大;180 min后虽然热风温度降为100℃,仍可以看出粮食温度有明显的升高,粮食干燥进入降速段,此时蒸发吸热减少。

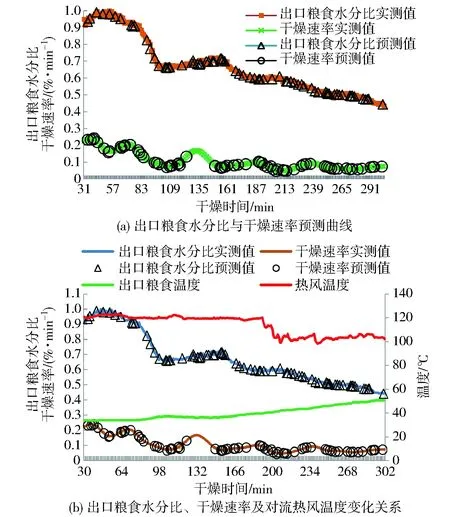

依据同样的建模方法,利用2015年11月28日的实验数据建立顺逆流干燥水分比预测模型(网络结构为7-10-1,模型去掉了一个影响因素:辐射粮温),与建立的红外辐射对流联合加热的模型预测的出口水分比进行对比分析,由图11可以看出,根据干燥到相同水分所用时间的对比,红外辐射与对流联合干燥所用时间最短,干燥速度最快,证明红外辐射与对流联合干燥相对于普通对流干燥有明显的优势。

图11 对流干燥与红外辐射对流联合干燥的水分比 预测曲线对比Fig.11 Comparison of MR curves of convective drying and infrared radiative and convective drying

5 结束语

建立了粮食干燥的水分比与干燥速率的神经网

络模型,模型结构为8-10-1,给出了模型的数学表达式及拟合指标值,R2分别为0.998 9和0.998 0,均方根误差分别为0.009和0.004 1,能较好地预测红外辐射与对流联合加热的干燥机干燥性能,同时对红外辐射与对流粮食干燥的动力学特性进行了分析,分析了该粮食干燥机干燥过程中的出口水分比及干燥速率的变化情况以及各个干燥阶段粮食温度的变化情况,总结了本次红外辐射对流粮食干燥机的循环干燥过程大约需要经过4个循环到达目标水分。相比于其它经验模型,该模型能综合考虑多个影响因素,能较真实地反映粮食干燥的实际实验情况;最后利用该方法建立了顺逆流干燥实验的出口水分比预测模型,其预测性能较好,说明神经网络建模方法具有普遍适用的辨识结构,并且通过对2种不同干燥工艺的出口粮食水分比预测分析,证明了红外辐射干燥与对流联合干燥相对于普通对流干燥的优越性。该建模方法可以为红外辐射与对流联合干燥过程提供一种新的建模方法,应用该方法可以更好地指导实际生产,为不确定系统的建模方法及其应用提供参考。

1 MUJUMDAR A S. Handbook of industrial drying [M].Second edition revised and expanded. New York: Marcel Dekker, Inc.,1995:417-424.

2 胡志超,王海鸥,谢焕雄,等.几种谷物横流干燥数学模型及其应用[J].农业工程学报,2010, 26(增刊1):76-82. HU Zhichao, WANG Haiou,XIE Huanxiong, et al.Mathematical models of cross flow grain drying and their applications[J].Transactions of the CSAE,2010,26(Supp.1):76-82.(in Chinese)

3 LIU Q, BAKKER-ARKEMA F W. A model-predictive controller for grain drying [J]. Journal of Food Engineering,2001,49(4): 321-326.

4 张立辉. 谷物干燥过程模拟及测控新方法的研究[D]. 长春:吉林大学,2014. ZHANG Lihui. Research on grain drying process simulation and new measurement and control methods [D].Changchun: Jilin University, 2014.(in Chinese)

5 刘英晖,刘贺平.多变量耦合系统的神经网络预测建模[J].微计算机信息,2009(34):153-155. LIU Yinghui, LIU Heping. Forecasting modeling based on neural network of multivariable coupling system[J].Microcomputer Information, 2009(34):153-155.(in Chinese)

6 FARKAS I, REMENYI P, BIRO A. Modelling aspects of grain drying with a neural network [J]. Computers and Electronics in Agriculture,2000, 29 (1-2): 99-113.

7 KAMYAR Movagharnejad,MARYAM Nikzad.Modeling of tomato drying using artificial neural network[J].Computers and Electronics in Agriculture,2007,59(1-2):78-85.

9 朱文学,孙淑红,陈鹏涛,等.基于BP神经网络的牡丹花热风干燥含水率预测模型[J].农业机械学报,2011,42(8):128-130,137. ZHU Wenxue,SUN Shuhong,CHEN Pengtao, et al.Moisture content prediction modeling of hot-air drying for pressed peony based on BP neural network[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(8):128-130,137.(in Chinese)

10 王佩东,基于BP神经网络的水稻干燥智能控制研究[D].哈尔滨:哈尔滨工程大学,2011. WANG Peidong. Study on the intelligent control of rice drying based on BP neural network [D]. Harbin: Harbin Engineering University, 2011.(in Chinese)

11 潘永康,王喜忠,刘相东.现代干燥技术[M].北京:化学工业出版社,1998:94.

12 汪喜波,胡琼,肖波,等.稻谷红外辐射与对流联合干燥过程的模型模拟[J/OL].农业机械学报,2013,44(9):145-151.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130926&flag=1.DOI:10.6041/j.issn.1000-1298.2013.09.026. WANG Xibo, HU Qiong, XIAO Bo, et al. Modeling simulation of combined convective and infrared radiation in rice drying process[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(9):145-151.(in Chinese)

13 RIADHMUHMMED Hussain, AHMAD Siti Anom Binti,MARHABANMOHDHAMIRUCE, et al.Infrared heating in food drying: an overview [J].Drying Technology, 2015, 33(3):322-335.

14 DAS I, DAS S K, BAL S. Drying performance of a batch type vibration aided infrared dryer[J]. Journal of Food Engineering, 2004, 64(1):129-133.

15 LIKITRATTANAPORN Charun,NOOMHORM Athapol. Effects of simultaneous parboiling and drying by infrared radiation heating on parboiled rice quality [J].Drying Technology, 2011, 29(9):1066-1075.

16 WANG J.A single-layer model for far-infrared radiation drying of onion slices [J].Drying Technology, 2002,20(10):1941-1953.

17 张丽丽,王相友,魏忠彩,等.红外辐射干燥胡萝卜切片结构特性研究[J/OL].农业机械学报,2016,47(7):246-251. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160734&flag=1. DOI:10.6041/j.issn.1000-1298.2016.07.034. ZHANG Lili,WANG Xiangyou,WEI Zhongcai, et al.Structural properties research of infrared radiation drying for carrot slices[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(7):246-251.(in Chinese)

18 刘云宏,朱文学,刘建学.地黄真空红外辐射干燥质热传递分析[J].农业机械学报,2011,42(10):135-140. LIU Yunhong, ZHU Wenxue, LIU Jianxue. Mass and heat transfer analysis of vacuum infrared radiation drying on rehmanniae[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(10):135-140.(in Chinese)

19 谢小雷,张春晖,贾伟,等.连续式中红外-热风组合干燥设备的研制与试验[J].农业工程学报,2015,31(6):282-289. XIE Xiaolei, ZHANG Chunhui, JIA Wei, et al. Development and test of continuous combined mid-infrared with hot air drying equipment[J].Transactions of the CSAE,2015,31(6):282-289.(in Chinese)

20 林喜娜,王相友.苹果切片红外辐射干燥模型建立与评价[J].农业机械学报,2010,41(6):128-132. LIN Xi’na, WANG Xiangyou. Modeling and evaluation of infrared radiation drying for apple slices [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(6):128-132.(in Chinese)

21 李超新,张学军,朱自成.基于神经网络红枣红外辐射干燥预测模型建立[J].农机化研究,2015(5):220-223. LI Chaoxin, ZHANG Xuejun, ZHU Zicheng. Predicted model of red jujube infrared radiation drying based on artificial neural network [J]. Journal of Agriculture of Mechanization Research, 2015(5):220-223.(in Chinese)

22 DHIB R. Infrared drying: from process modeling to advanced process control [J].Drying Technology, 2007, 25(1):97-105.

23 AFZAL T M, ABE T.Some fundamental attributes of far infrared radiation drying of potato [J].Drying Technology, 1999, 17(1-2):138-155.

24 LAMPINEN M J, OJALA K T, KOSKI E. Modeling and measurements of infrared dryers for coated paper [J].Drying Technology, 1991, 9(4):973-1017.

25 吴振,李红,罗杨,等.银耳红外辐射干燥特性研究及动力学模型构建[J].天然产物研究与开发,2014(4):471-474,503. WU Zhen, LI Hong, LUO Yang, et al. Drying characteristics ofTremellafuciformisunder infrared ray and its kinetics model [J]. Natural Product Research and Development,2014(4): 471-474,503.(in Chinese)

26 李国勇.神经模糊控制理论及应用[M].北京:电子工业出版社,2009.

Model of Drying Process for Combined Side-heat Infrared Radiation and Convection Grain Dryer Based on BP Neural Network

DAI Aini1,2ZHOU Xiaoguang1LIU Xiangdong3LIU Jingyun4ZHANG Chi1

(1.SchoolofAutomation,BeijingUniversityofPostsandTelecommunications,Beijing100876,China2.ScienceandInformationCollege,QingdaoAgriculturalUniversity,Qingdao266109,China3.CollegeofEngineering,ChinaAgriculturalUniversity,Beijing100083,China4.SchoolofAutomation,BeijingUnionUniversity,Beijing100101,China)

The drying mechanism of combined side-heat infrared radiation and convection (IRC) grain dryer is more complicated compared with that of the traditional convection drying. In order to explore the model of uncertain system like the grain drying and application of BP artificial neural network method, a new intelligent prediction model for the combined side-heated IRC dryer used to predict the outlet core moisture content ratio and drying rate is developed based on BP neural network algorithm. The model which has three layer neural network structures (8-10-1) is trained and tested based on the train data set and test data set by programming the model in Matlab. The model inputs are the eight influence variables of grain dryer, and the model output is the outlet grain moisture ratio of the dryer or the drying rate. The corresponding mathematical expressions of moisture ratio and drying rate model are also given, and the determination coefficients (R2) of model prediction are 0.998 9 and 0.998 0, and the root mean square errors (RMSE) are 0.009 and 0.004 1, respectively. The predicted results are fitted well with the measured data, and the prediction accuracy is high. In addition, combined with the experimental drying conditions, the prediction results of the model are analyzed and summarized. According to the same method, the prediction model of outlet moisture ratio for the counter-current grain drying is also successfully established. By the comparison of predicted performance curves for two types of drying process, it is proved that the combined side-heat IRC drying has faster drying rate and less time to dry to the target moisture value than those of the conventional hot air convection drying. It can be used to predict the drying performance of different drying processes and to realize the comparison of different drying processes. In addition, compared with other grain drying mathematical models, various influence factors of grain drying can be comprehensively considered, which can provide a new modeling method for the complex system like the drying of combined side-heat IRC.

grain; combined infrared radiation and convection drying; BP neural network; prediction model

10.6041/j.issn.1000-1298.2017.03.045

2016-07-03

2016-08-09

国家粮食公益性行业科研专项(201413006)

代爱妮(1977—),女,博士生,青岛农业大学讲师,主要从事粮食干燥控制和智能控制研究,E-mail: dan20023@163.com

周晓光(1957—),男,教授,博士生导师,主要从事控制理论及其在工程中的应用研究,E-mail: zxg@bupt.edu.cn

TP273; S226

A

1000-1298(2017)03-0351-10