陆域防渗墙施工关键技术

贲雷

摘 要:本文对陆域防渗墙施工工法进行了阐述,分析槽孔钻凿、混凝土浇筑的质量控制重点以及清槽换浆施工工艺的优缺点确定最优施工工艺,以期为陆域防渗墙施工提供相关参考与借鉴价值。

关键词:防渗墙 槽孔建造 混凝土澆筑

1.工程概况

红沿河核电厂二期排水围堰及导流堤工程(含防渗墙)工程包括陆域防渗墙、排水导流堤防渗墙及临时围堰防渗墙,陆域防渗墙位于红沿河核电厂场区BA楼附近。陆域防渗墙分东、西两线,全长1023.78m,宽度为800mm。墙体分为上部结构和下部结构,分别为一般土方和塑性混凝土。上部结构范围为+2.5m~+8.0m之间,下部结构范围为+2.5m至设计深度,深度为进入中风化岩≥1.5m。

2.陆域防渗墙施工工艺流程

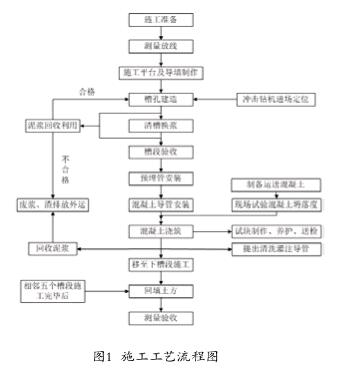

陆域防渗墙采用钻劈法进行钻凿成槽、掏渣筒捞渣进行清槽换浆、下导管法浇筑混凝土、钻凿法进行槽段连接的施工工艺,施工工艺流程见图1。

3.陆域防渗墙施工方法

3.1导墙施工

陆域防渗墙导墙采用两种结构,西线采用矩形钢筋混凝土结构,导墙宽、高均为600mm,钢筋规格为Φ22、Φ8。东线计划采用反“L”型钢筋混凝土结构,导墙顶宽600mm,高1500m,钢筋规格为Φ18、Φ10。导墙的净距大于防渗墙的设计宽度200mm,导墙混凝土强度等级为C25。

3.2施工平台

防渗墙施工平台由钻机平台、倒浆平台、临时施工道路组成。在原地面标高约+8.0m的场地上,沿防渗墙轴线两边修整施工平台,以防渗墙轴线为基准,在一侧平整不小于4m的平面作为钻机施工平台,其上铺设枕木,枕木间铺设碎石,枕木上安装导轨,使钻机行走灵活,便于施工。在另一侧距离导墙2m修筑150mm厚的混凝土倒渣平台,倒渣平台向导墙方向设置2-3%的坡度,以便于泥浆向槽内汇集。

3.3泥浆制备及回收利用

①泥浆土料的选择

本工程选择粘土进行泥浆制备,应选择黏粒含量大于45%,塑性指数大于20,含砂量小于5%,二氧化硅和三氧化二铝含量的比值为3~4的粘土。

②泥浆的制备

在钻进过程中向孔内填入粘土进行反复冲击造浆。

③泥浆的回收使用

a 西线防渗墙:

其一,采用捞渣筒将槽内浆液混合物倾倒至振动筛内,经振动分离后,泥浆通过振动筛内预留孔洞直接流入槽内重复利用,沉渣则被分离出来排至路面上,定期采用铲车进行清理。其二,采用泥浆泵将槽内泥浆抽入泥浆池内,沉淀一段时间后,再由泥浆泵将合格的泥浆导入槽内重复利用。

b 东线防渗墙

采用捞渣筒将浆液混合物直接倾倒至倒渣平台上,一部分直接流入泥浆沟内,一部分利用压力水冲击进泥浆沟内,流入泥浆池内,沉淀一段时间后,采用泥浆泵将合格的泥浆导入槽内重复利用。

3.4槽孔建造

①槽段划分

槽孔建造宜分期成槽,施工前应将防渗墙划分为若干个Ⅰ、Ⅱ期槽施工,先施工Ⅰ期槽、后施工Ⅱ期槽。考虑成槽方法、机具性能、墙体材料供应强度、预埋管的位置、浇筑导管的布置以及墙体平面形状等因素,本工程典型施工阶段Ⅰ期槽4.8m、Ⅱ期槽6.8m。

②钻机定位

钻机施工前,需进行钻机定位。根据事先在导轨侧面做好的槽段及槽孔的标记,移动钻机至制定位置。

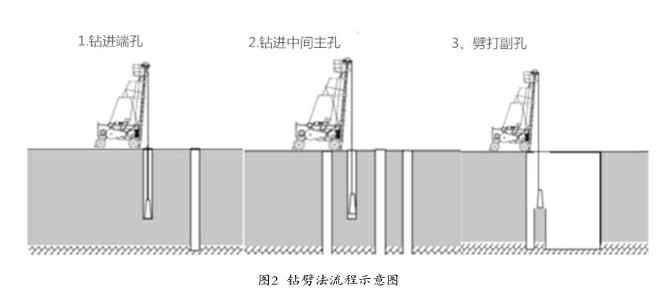

③造孔成槽

造孔与成槽是防渗墙施工过程中的关键工序,根据本工程的特点采用“钻劈法”造孔成槽。即采用ZZ-6A型冲击钻机+筒式钻具冲击成孔,主孔冲击钻进,副孔劈打。施工时先施工主孔,然后再施工副孔,最后消除槽孔壁中的“小墙”,保持槽宽均匀,槽面平整。钻劈法流程示意图2。

④槽孔验收

岩样鉴定:每个槽孔钻至基岩面及终孔时,均需通知地勘单位进行岩样鉴定,符合要求后进行签字确认,并留取岩样。

3.5清槽换浆

槽段施工至设计深度后进行清槽换浆。本工程典型施工阶段东线采用捞渣筒直接将浆液混合物倾倒至倒渣平台上,通过泥浆沟流入泥浆池内。西线采用采用捞渣筒将槽内浆液混合物倾倒至振动筛内,通过振动分离,沉渣由振动筛前端排至地面上,定期由铲车进行清理,泥浆由振动筛内预留孔流入槽内重复利用。

3.6槽段验收

槽段施工完成后,先由班组QC1自检,自检合格后通知项目部QC2检查,QC2检查合格后通知业主工程师QC3进行验收槽段,验收主要检验项目有槽深、沉渣厚度及泥浆性能指标。

3.7预埋管安装

预埋管的起吊、安装

预埋管采用20t汽车吊起吊,单根或整体下设。下设时要安全、平稳,遇到阻力时不得强行下放,以免钢管变形,造成管体移位,影响下设精度。在吊装前应检查预埋管是否铅垂,管接头处焊接是否密实,如有必要时应做压水实验。

3.8混凝土导管安装

①根据槽段划分长度,一期槽段设置2根浇注导管,二期槽段设置3根浇筑导管,一期槽段的导管距槽壁两端距离为1.0~1.5m,二期槽段的导管距槽壁两端距离为1.0m左右。

②导管采用圆形螺旋快速接头,导管内经为φ250mm,采用20t汽车或25t汽车吊起吊、人工辅助安装,导管最终通过井架固定在导墙上。

③导管底口距槽底应控制在150mm~250mm范围内。当槽底高差大于250mm时,导管应布置在其控制范围的最低处。

3.9混凝土浇筑

混凝土浇筑方法如下:

①混凝土浇筑在清槽检验合格后4h内开浇,采用水下导管法浇筑。导管上端接储料漏斗,并由吊车悬吊,以便灌注及起拔时,导管可作上下垂直移动。

②开浇前,管内置入可浮起的隔离塞球,保持初灌量,在开始浇筑时浇入足够量的混凝土,挤出塞球并埋住导管底端。

③浇筑过程中,导管埋入混凝土的深度不得小于1m,不宜大于6m,以方便起拔,严禁将导管拔出混凝土面。

④混凝土面上升速度控制在2m/ h以上,并保证其均匀上升,同时有效控制好各处高差,各处高差应控制在500mm以内。

⑤混凝土面均匀上升,各处高差控制在500mm以内。

3.10回填土方

防渗墙混凝土浇筑完毕,终凝后方可进行土方回填。本工程采用装载机进行土方回填,回填至原地面標高。由于混凝土顶标高为+3.0m,原地面标高在+7.0m左右,欠浇4m。为了避免冲击钻机在施工时,临近槽段上方回填土方流失,待防渗墙浇筑至少五个槽段后,方可进行土方回填。

4.陆域防渗墙工艺总结

4.1导墙形式合理性及工艺可行性

本工程在导墙开挖过程中,发现该区域回填土层较松散,块石较多,用反铲挖掘机开挖时很难形成“反L”型导墙截面,通过典型施工段现场实际观察,“反L”型导墙形式在本工程并不具有实用性。另通过沉降位移观测结果可知,从槽孔建造开始到混凝土浇筑完成,导墙沉降位移几乎没有变化,满足钻机承载力要求,因此导墙结构形式合理。

4.2混凝土浇筑的质量控制重点

①坍落度检测

混凝土浇筑前,需在槽口进行混凝土坍落度检测,确保坍落度在 180mm~220mm,以免坍落度过低,初凝时间过快,造成埋管事故;坍落度过高,混凝土发生离析,造成堵管事故。

②导管底口距槽底的距离

导管底口局槽底的距离应控制在15cm~25cm。若小于15cm不利于导管内泥浆的排出,易发生塞管事故,超过25cm,在混凝土供应不上时,会造成返浆、混浆事故。实际操作方法是:先将导管放置槽底,然后向上提升150~250mm,将导管安放在槽口的井架上。

③开罐混凝土

开浇前,导管内要放入可被泥浆浮起的隔离塞球,有效的隔离导管内的泥浆和混凝土,防止发生混浆事故,同时保持初灌量,在开始浇筑时浇入足够量的混凝土,挤出塞球并埋住导管底端。

④混凝土浇筑速度

混凝土的浇筑速度应控制不小于2m/h。若混凝土浇筑速度太慢,槽内混凝土发生初凝现象,易发生埋管现象。混凝土应连续浇筑,若因故中断,其中断时间不大于40min。

5.结束语

红沿河核电厂二期排水围堰及导流堤工程(含防渗墙)工程中防渗墙施工质量良好,说明上述施工工艺的合理性。防渗墙导墙设计合理,既节约成本又提高施工效率。混凝土浇筑采用集中料斗分料的形式,对于保证槽内混凝土面均匀上升,防止槽内混凝土因上升不均出现“包饺子”现象,对保证混凝土成墙施工质量有着十分重要的作用。为今后防渗墙施工提供一定的分析和借鉴经验。