基于ANSYS Workbench的ATB260减速器箱体模态分析

东伟

摘 要:利用有限元分析软件ANSYS Workbench对车载钻机ATB260角齿轮传动箱进行模态分析,将仿真所得到的固有频率与箱体主要激励频率比较,得到箱体不会发生共振的结论,通过其振型观察到箱体动力学特性的薄弱部位,为后续该类箱体的研究与改进提供参考依据。

关键词:ATB260;ANSYS Workbench;模态分析

中图分类号:TB

文献标识码:A

doi:10.19311/j.cnki.1672-3198.2016.33.192

0 引言

减速器箱体的传统类比、经验设计往往在强度、刚度等静力学特性方面给予很好的保证,但是在其工作运转中的动力学特性不能有很好的预测。减速器箱体是一个弹性系统,当受到外界激励的时候会产生振动现象,那么在齿轮传动的过程中齿轮啮合接触瞬间会产生冲击,这个冲击最终会通过轴及轴承传递到箱体上,从而引起箱体的振动,箱体振动反过来又会作用到轴和齿轮上,影响齿轮的对中性及齿轮啮合精度,齿轮啮合过程中严重受力不均,将加速齿轮的磨损。当齿轮的啮合频率若是等同或者接近箱体的固有频率时,整个减速器箱体就会产生共振现象,使整个系统的振动更加严重,同时也将产生很大的噪音,加速系统的疲劳损害,大大减小齿轮箱的寿命,甚至造成重大事故,影响工作生产,造成巨大经济损失。

1 箱体的振源分析与计算

减速器在正常工作过程中,振动激励可能来至于底座固定不紧、螺栓松动,传动部件制造精度不良、部件相对位置装配不当等人为控制因素,但是其主要振动激励一般来自于无法回避的齿轮啮合接触瞬间冲击,已知该减速器最大输入转速为n1=1350r/min,主动齿轮齿数z1=26,则该减速器齿轮啮合频率为:

f=n1×z160=n2×z260=585Hz

此啮合频率将成为减速器存在的主要共振激励隐患。

2 箱体模态分析

2.1 实体模型的建立及网格划分

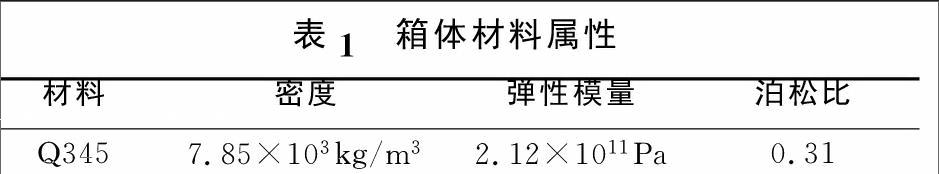

本文利用三维建模软件SolidWorks对箱体进行实体建模,并将对后续仿真分析精度影响不大,但是严重影响分析计算速度的螺栓孔、倒角、窺视孔等局部小特征进行了简化;为了便于仿真分析的实施,将上下箱体合并成一个独立的实体零件,然后将零件导入到ANSYS Workbench软件中进行网格的划分,该箱体结构相对复杂,网格单元适合选用对复杂结构适应性强的4节点四面体单元,对于这类复杂结构,通过比较分析,最适合采用Solid187单元类型,单元尺寸控制在约5mm以内。该减速器箱体材料属性如表1所示。

2.2 边界条件的确定及模态分析

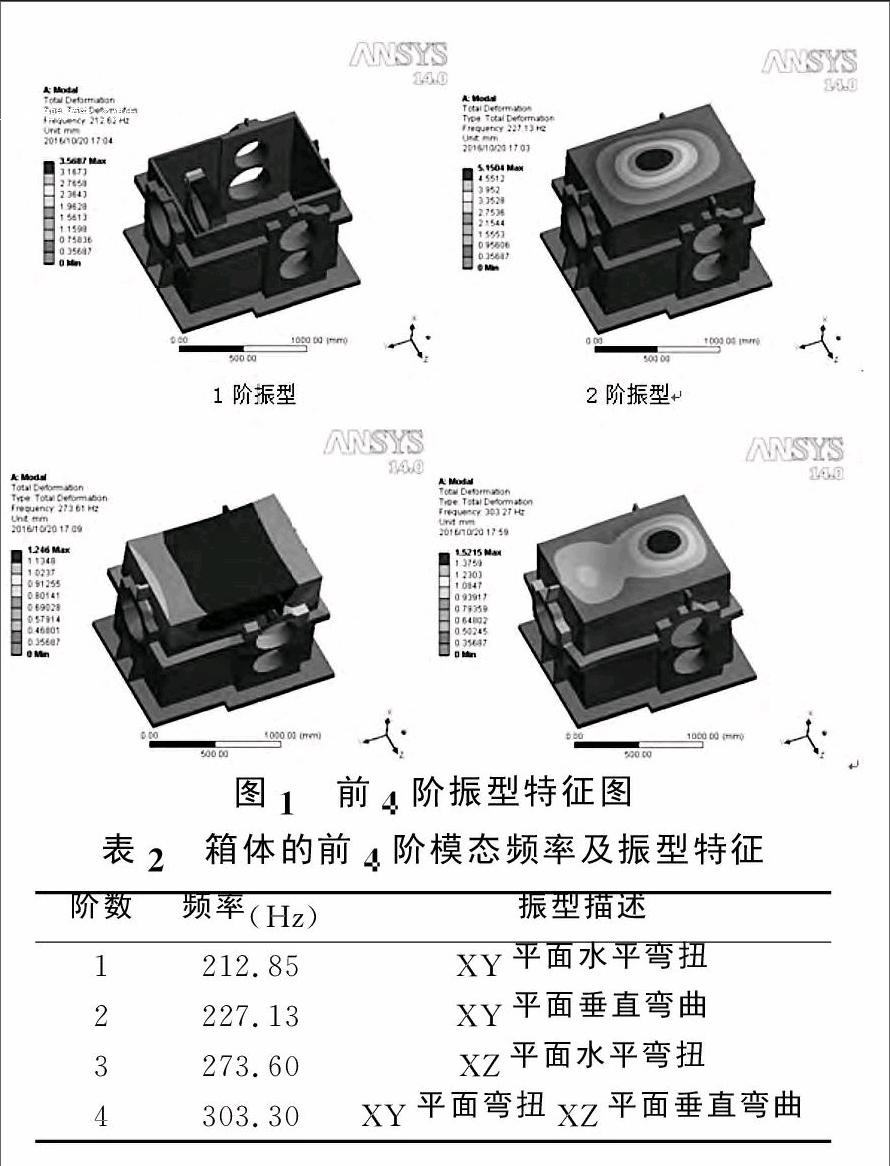

鉴于本减速器安装的状况,为了使箱体分析结果接近实际工况,这里将对箱体下底面进行全约束。箱体结构的动态特性一般主要由其低阶模态所决定,这里选择箱体结构的前4阶分析结果进行研究。在ANSYS Workbench提供了7种不同的模态提取方法中,选择适合本箱体特征的Block lanczos(分块兰索斯法)进行求解。分析得到了前4阶箱体模态仿真结果如下图1所示,前4阶振型特征描述如下表1所示。

2.3 结果分析

由振动稳定性的判断准则可知,防止箱体发生共振现象应使箱体的固有频率和齿轮啮合频率错开。这里假设箱体的固有频率为fr,激振源(齿轮的啮合频率)为f,那么一般应满足f<0.85fr或f>1.15fr;由上述计算与仿真结果知f=585Hz,fr主要处于210~420Hz之间,满足上述条件,该齿轮箱体将不会发生共振现象。

3 结论

由上述激励振源的激励频率与仿真结果得到的箱体固有频率相比较得知,ATB260减速器箱体不会发生共振现象。观察振型图可知该箱体主要表现为局部的弯曲振动,其中箱体中间锥齿轮的输入端轴承座及上箱盖为主要的变形部位,应适当加强,尤其是中间锥齿轮的输入端轴承座部位,变形将直接影响齿轮的传动的稳定性,该轴承座上端由于结构限制处于悬空状态对振动的抵抗较弱,因此该部位应该引起重视,可考虑加厚或者在两侧增加肋板的方式增强支撑。

参考文献

[1]张晋伟.4125A型柴油机曲轴结构有限元动力分析[D].西安:西北农林科技大学,2009.

[2]刘宏梅.大功率矿用减速箱体优化设计[D].阜新:辽宁工程技术大学,2006.

[3]尹跃峰.新型盘辊破碎机的研制及其关键部件特性研究[D].郑州:郑州大学,2013.

[4]Pietro Salvini,Francesco Vivio.Dynamic reduction strategies to extendmodal analysis approach at higher frequencies[J].Finite Elements in Analysisand Design,2007,(43):931-940.