液晶面板工厂废有机溶剂再生循环利用技术研究

郑剑平

南京中电熊猫再生资源利用有限公司(江苏 南京 210028)

节能环保

液晶面板工厂废有机溶剂再生循环利用技术研究

郑剑平

南京中电熊猫再生资源利用有限公司(江苏 南京 210028)

液晶面板工厂废有机溶剂中含有大量优质化学品,采用先进、高效的精馏装置和技术回收高品质有机溶剂,然后回用于液晶面板产业,可以实现优质资源在产业内部的高效循环利用。通过对液晶面板产业废有机溶剂进行分析,结合其中目标组分、沸点以及不挥发物含量等特性,提出了利用多套具有不同功能的回收系统(独立或协同运行),进行溶剂的差异化再生的思路和方法。

废有机溶剂 再生循环利用 精馏

自2008年京东方科技集团股份有限公司宣布投资建立8.5代线以来,国内形成了一个液晶面板投资建厂的高潮,目前全球的液晶面板布局逐渐形成了韩国、中国台湾省和中国大陆地区三分天下的趋势[1]。在液晶面板制造中大量使用各种有机化学品,随之产生大量的废有机溶剂,在取得经济效益的同时也带来新的环境问题,废有机化学品的再生循环利用,已经成为各液晶面板企业乃至社会必须面对的课题[2-5]。

对于各种废有机溶剂,早期国内常见的处置方式有两种:一是焚烧,这种方式不仅造成资源浪费,而且增加企业成本,同时影响环境;二是采用普通蒸馏的方式回收其中的溶剂[6-8],这种方法回收的溶剂品质较低,一般用于涂料工业,其中的化学品虽然得到了再利用,但是却大大降低了其经济价值,是另一种形式的浪费。比较好的循环利用模式是通过精制回收高品质(达到电子级及以上品质)有机溶剂,回用于液晶面板工厂。国内已经有少数液晶面板生产企业建成在线回收系统,用于剥离液的再生循环利用,取得了很好的效果[9-10]。

1 液晶面板工厂主要废有机溶剂分析

液晶面板工厂废有机溶剂主要包括废剥离液、废稀释剂、废清洗剂等,这些废溶剂中含有大量的有机化学品,包括单乙醇胺(MEA)、N-甲基乙醇胺(MMEA)、二甲基亚砜(DMSO)、二乙二醇丁醚(BDG)、丙二醇单甲醚(PGME)、丙二醇甲醚醋酸酯(PGMEA)、丙酮、四氢呋喃(THF)、2-甲基四氢呋喃(2-MeTHF)、环己酮(CYC)、N-甲基-2-吡咯烷酮(NMP)、二异丁基甲酮(DIBK)、4-甲基-2-戊酮(MIBK)、偏三甲苯、异丙醇(IPA)、醋酸丁酯(NBAC)、3-甲氧基丙酸甲酯(MMP)、3-乙氧基丙酸乙酯(EEP)、碳酸二甲酯(DMC)、N,N-二甲基甲酰胺(DMF)、N-甲基甲酰胺(NMF)、N,N-二甲基乙酰胺(DMAC)等,除此之外,废有机溶剂中还含有水、光阻材料、着色感材以及其他杂质等。表1所示为国内某液晶面板工厂中废有机溶剂主要成分的分析结果。

表1 国内某液晶面板工厂废溶剂组成

在这类废溶剂中,大部分有机溶剂具有很高的经济价值,例如电子级PGME的市场价格约为8000元/吨、PGMEA的价格约为11 000元/吨、电子级CYC的价格约为8 500元/吨、电子级NMP的价格超过13000元/吨。以废稀释剂为例,每吨废液中含有PGME 650 kg、PGMEA 250 kg,若按回收率90%计,则每吨废液可回收高品质PGME 585 kg、PGMEA 225 kg,市场价值约为7155元。可见,再生化学品经调整、复配后回用于原液晶面板生产企业,其经济效益和社会效益非常可观。

2 溶剂再生循环利用流程

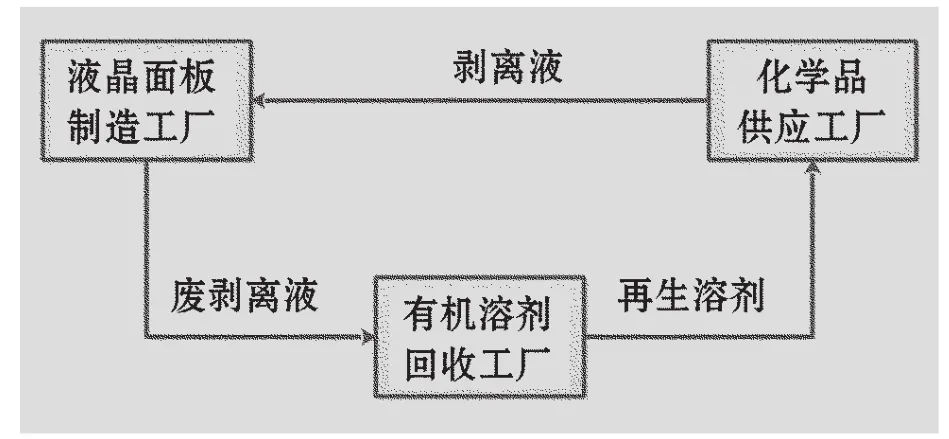

高效的再生循环利用就是利用化学品沸点的不同,对液晶面板工厂产生的废有机溶剂进行蒸发分馏实现精制再生,使之成为高纯度的有机溶剂,产品品质达到电子级,经化学品供应工厂补充相关化学品并调整复配后再回用于液晶面板制造工厂,图1为有机溶剂再生循环利用流程示意图。

图1 有机溶剂再生循环利用过程

液晶面板工厂废溶剂再生时,视回收产品的回用需要,可以对其中的溶剂进行分别回收,也可以多溶剂混合回收。再生溶剂回用于液晶面板工厂时,其规格应符合以下要求:目标组分质量分数不小于99.5%,水的质量分数小于0.1%,金属离子(Li+,Na+,Mg2+,Al3+,Ca2+,Mn2+,Fe2+,Zn2+等)质量分数小于5× 10-8,阴离子(F-,Cl-,NO3-,SO42-)质量分数小于10-6,每毫升溶剂中粒径大于0.2 μm的颗粒数量小于400、大于0.5 μm的颗粒数量小于50。

受液晶面板制造工艺以及有机溶剂相关专利技术等因素的影响,不同液晶面板工厂使用的有机溶剂不尽相同,产生的废溶剂也千差万别。回收工厂面对连续产生、量小且品种多的废有机溶剂,建设多套回收系统,采用独立或协同运行的模式,对高、低沸点溶剂分别进行回收,有利于回收工厂高效、节能、连续、稳定、安全运行。回收系统的数量、处置能力可依据实际需要进行合理配置,废溶剂中目标组分的沸点、含水量以及不挥发物含量不同,采用的回收处理系统、工艺路线也略有差异。当目标组分沸点高于100℃时,处理流程为脱水→脱渣→脱轻→脱重精制;当目标组分沸点低于100℃时,处理流程则为脱渣、脱水→脱轻→脱重精制;如果一种物料中同时含有具有上述两种特性的目标组分时,将相关系统串联起来协同运行可以达到较好的效果。对于通过普通精馏无法分离的共沸废有机溶剂,往往还需要采用共沸蒸馏、萃取蒸馏和真空干燥等工艺技术来实现高精度分离。

由于液晶面板工厂废有机溶剂的沸点较高,因此精馏一般采用减压蒸馏的方法。在蒸(精)馏过程中,保持系统的密封性并使其呈负压状态,真空度一般控制在10 kPa以下。为最大限度减少未冷凝气体对环境的影响,可以采用循环水和冷冻水两级冷凝的方式,仍然未冷凝的气体经处理达到排放标准后排入大气中。

3 废有机溶剂的再生回收系统

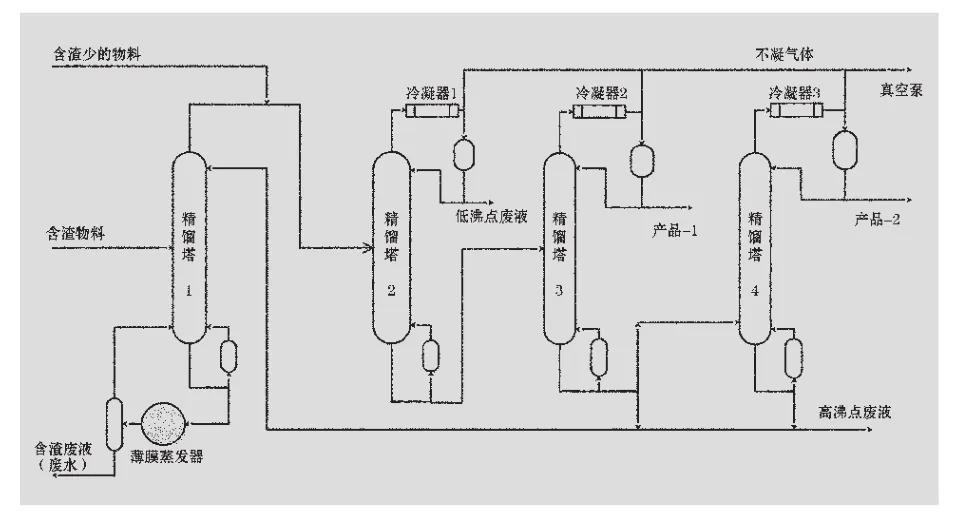

3.1 目标组分沸点低于100℃的溶剂回收系统

当不挥发物含量高且目标组分沸点低于100℃时,可以先用1级精馏塔结合薄膜蒸发器脱除不挥发及难挥发的组分(包括大部分的水等重组分),再利用2级精馏塔脱除轻组分,3级精馏塔进一步脱重完成目标组分的精制,具体参见图2。

图2 目标组分沸点低于100℃的溶剂再生流程

物料经预处理,检验合格后打入1级精馏塔,根据物料的组成情况调整再沸器蒸汽量和废溶剂进料量,不挥发及较难挥发的组分从精馏塔底部泵入薄膜蒸发器,通过薄膜蒸发器脱渣、脱水,其他组分气化后进入2级精馏塔。在2级精馏塔内,通过调节塔顶回流比及塔底蒸发量来控制精馏塔的平衡温度,气、液相在填料层反复进行交换和平衡,溶剂中沸点较低的有机杂质从塔顶排出(脱轻),沸点较高的目标组分及有机杂质呈气态从塔底泵入3级精馏塔。

在3级精馏塔内,目标组分从塔顶产出,沸点较高的有机杂质从塔底排出。如果多组分需单独回收,沸点较高的目标组分从塔底泵入4级精馏塔,产品以气态形式从塔顶馏出,高沸点有机杂质则在塔底返回到1级精馏塔或排出。

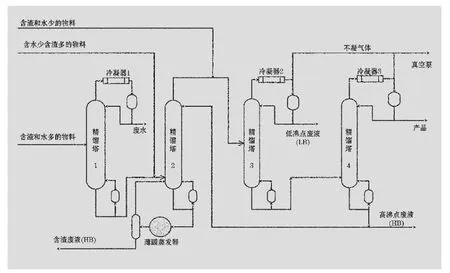

3.2 目标组分沸点高于100℃的溶剂回收系统

当不挥发物含量高且目标组分沸点高于100℃时,先用1级精馏塔在常压下脱除大部分水及轻组分,2级精馏塔结合薄膜蒸发器脱除不挥发及难挥发的组分(脱渣),3级精馏塔在减压条件下进一步脱除残留的水及轻组分,4级精馏塔精制回收目标组分,具体参见图3。

图3 目标组分沸点高于100℃的溶剂再生流程

物料经预处理,检验合格后泵入1级精馏塔,根据物料的组成情况调整再沸器蒸汽量和废溶剂进料量,在常压下通过控制塔顶回流比及塔底蒸发量来控制平衡温度,气、液相在塔内填料层反复进行交换和平衡,大部分的水及低沸点有机杂质以气态的形式在塔顶被蒸出(脱水),目标产品及高沸点有机杂质在塔底泵入2级精馏塔。

在2级精馏塔内(减压条件下),沸点相对较低的目标产品、残留的水及低沸点杂质从塔顶馏出并进入3级精馏塔,高沸点的杂质组分从塔底泵入薄膜蒸发器,进一步脱除不挥发及难挥发组分。

在3级精馏塔内,通过调节塔顶回流比及塔底蒸发量来控制平衡温度,残留的水及低沸点杂质从塔顶排出,沸点较高的目标产品及杂质由塔底泵入4级精馏塔。在4级精馏塔内,目标组分从塔顶产出,高沸点有机杂质从塔底排出返回到2级精馏塔。

3.3 不挥发物含量极低、目标产品简单的溶剂回收系统

该系统的工作方式通常为间歇式,回收产品品质相对不高,适用于不挥发物含量低、成分单一的废溶剂和上述再生系统内中间馏出溶剂的回收,原料直接泵入精馏塔进行精馏回收,具体参见图4。

图4 不挥发物含量极低、目标产品单一的溶剂回收流程

废溶剂直接泵入精馏塔,由塔底部的再沸器对物料进行加热蒸发,并根据物料的组成情况调整再沸器的蒸汽量和进料量。在精馏塔内,通过调节塔顶回流比及塔底蒸发量来控制精馏塔的平衡温度,气、液两相在塔内填料层反复进行交换和平衡,轻组分(低沸点杂质)呈气态从塔顶排出,冷凝后分离,经两级冷凝后的未冷凝气体被真空泵抽出,通过尾气吸收塔吸收后排放,重组分(高沸点杂质)以液态的形式从塔底排出。目标产品从精馏塔中部侧线采出,通过侧线馏分冷凝器冷却提出。

4 结语

废有机溶剂的再生回收是一种物理分离过程,其技术难度并不大。但是,当溶剂回收工厂面对种类繁多的废溶剂时,依据废溶剂的特点,科学、合理地配置多套精馏回收系统是十分必要的,采取多套系统独立或协同运行,分别对不同特性的废溶剂进行精馏回收,有利于降低品种切换的频率、保证系统的连续稳定运行、降低能源消耗、保证再生产品的品质。废有机溶剂的再生循环利用是一项系统工程,只有对废溶剂进行分类收集、分类处置,并确保各环节措施科学合理,才能真正实现产业内部资源的再生循环利用。

液晶面板工厂废有机溶剂在产业内部的再生循环利用,可使优质资源的经济价值最大化,在降低液晶面板工厂制造成本的同时,也可极大程度地降低环保风险和环境治理成本,是一种最有效的循环经济模式,利国利民。

[1]薛首文.中电熊猫液晶公司竞争战略研究[D].天津:河北工业大学,2014.

[2]阙祥明,朱斌,蒋宏斌.TFT-LCD工厂异味产生机理及处理对策研究和实践[J].科技信息,2014(9):249-250.阙祥明,朱斌,蒋宏斌.TFT-LCD生产有机废水处理及

[3]回用技术的研究和应用[J].江苏科技信息,2014(5): 46-47.

[4]陈琛.合肥京东方公司工业废弃物综合利用现状分析[J].中国资源综合利用,2011,29(7):34-36.

[5]马明荣.6000吨/年废有机溶剂循环利用项目评价[D].北京:北京化工大学,2015.

[6]崔灵丰,涂勇,朱化军,等.江苏省废有机溶剂回收利用行业现状分析[J].化工设计通讯,2016,42(3):72-74.

[7]田国元,刘辉.几种常见废有机溶剂的回收利用[J].重庆环境科学,2002,24(5):78-79.

[8]刘晓峰,李鑫.废有机溶剂再生技术概述[J].中国环保产业,2008(5):45-47.

[9]李武东,朱志亮.剥离液精馏工艺的模拟计算与优化设计[J].化学工程,2016,44(8):15-19.

[10]贾鹏飞,唐恒丹,王吉红.剥离液精馏回收装置的设计[J].天津化工,2014,28(4):56-57.

Study on Recycling Technology of Waste Organic Solvents in LCD Panel Factory

Zheng Jianping

The waste organic solvents in the LCD(liquid crystal display)panel factory contain a large number of high-quality chemicals.The chemicals can be recycled by adopting advanced and efficient distillation equipment and technology,and then be reused in LCD panel production,which can achieve the efficient recycle of high-quality resources within the industry.Based on the analysis of waste organic solvents in LCD panel industry,and combining with the characteristics of target components,the boiling points and contents of non-volatile matters,multiple recycling systems with different functions,operating independent or in concert,have been proposed to regenerate the solvents.

Waste organic solvent;Recycling;Rectification

X789

2017年2月

郑剑平男1970年生工程师硕士主要研究方向为危险废物的资源化利用