印染废水余热回收利用及经济效益分析

拓炳旭狄育慧张亚娟

(1.西安工程大学 西安 710048;2.成都基准方中建筑设计有限公司西安分公司 西安 710068)

印染废水余热回收利用及经济效益分析

拓炳旭1狄育慧1张亚娟2

(1.西安工程大学 西安 710048;2.成都基准方中建筑设计有限公司西安分公司 西安 710068)

分析了印染行业废水余热主要来源、回收现状及前景;介绍了吸收式热泵的原理,并通过分析某印染厂废水余热的现状,设计了一套利用吸收式热泵技术回收印染废水余热的方案。最后对该设计方案的经济效益进行了分析,认为该设计方案能够回收利用印染废水余热,同时减少污染物的排放,经济效益和环境效益十分可观。

印染废水;吸收式热泵;余热回收;节能减排

Emission-reduction

0 引言

我国能源消费量占全球的23%,能源消费净增长占全球的61%,同时,我国能源生产量占全球供应量的19.1%,是世界上最大的能源消费国、生产国和净进口国[1]。节能减排“十二五”规划是我国实现可持续发展的重要措施。到2015年,全国万元国内生产总值能耗下降到0.869吨标准煤(按2005年价格计算),比2010年的1.034吨标准煤下降16%(比2005年的1.276吨标准煤下降32%),“十二五”期间,实现节约能源6.7亿吨标准煤[2]。印染是高耗能、高耗水、高污染的行业,据统计,全国具有一定生产规模且有统计资料的印染企业,每年产生印染废水约16亿吨,印染废水排放量在我国工业废水排放量中居第六位[3]。在能源紧张、水资源日益短缺和环境污染不断恶化的严峻形势下,如何抓好企业的节能减排、清洁生产和资源的重复利用,特别是投资少、见效快的余热利用是当前印染行业的当务之急[4]。在众多废水余热回收利用技术中,吸收式热泵技术显得尤为重要,该技术主要以溴化锂-水为工质对,无毒无污染,且具有高效节能的特点。

1 印染废水余热回收现状及前景

1.1 印染废水余热主要来源

印染加工工序复杂,印染废水的组成主要包括煮炼、染色、退浆、印花、丝光、漂白、整理等工序所排放的废水[5-8]。各环节废水温度、用水或用蒸汽要求各不相同[9,10]。退浆工艺中以氧化剂退浆为例,退浆液温度高达100℃左右;煮练常在高温碱性条件下进行,水量大、水温高,煮布锅煮练的温度为130℃;漂白工艺中,棉织物的过氧化氢漂白工艺水温可高达90~130℃;丝光废水含碱量高,多次重复使用后排出温度为40~50℃;染色工艺中以卷染为例,M型染料染色温度可高达60~65℃;印花工艺中蒸化温度多在100℃以上[11]。大量高温废水直接排入污水沟,造成大量的热能浪费,同时严重影响好氧生化处理。

1.2 印染废水余热回收现状

我国对印染废水余热回收技术方面的研究起步较晚,仍处于初级阶段。印染废水具有水量大、温度高、杂质多、有机污染物含量高、酸碱性强等特点,给余热回收利用带来了很大的困难。据不完全统计,我国纺织行业每年的废水排放量达20.29亿吨,其中印染废水约占纺织行业废水排放量的80%。印染厂能源以蒸汽为主,50%为饱和蒸汽,高温排液量大,热能利用率只有35%左右[12]。因此,有将近65%的热能以各种形式散失到环境中,没有得到有效的回收利用,造成能源的浪费。

1.3 印染废水余热回收前景

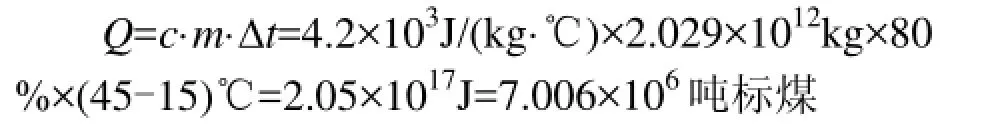

印染废水排放平均温度按45℃(保守估计),自来水平均温度按15℃计算,我国印染企业每年流失热能约为:

注:按国家标准1kg标准煤的热值为7000kCal,1Cal=4.18J,所以1kg标准煤产能为7000×4.18=29260kJ。

即每年流失的能量相当于700.6万吨标准煤,根据专家统计,燃烧1kg标准煤会排出0.44kg二氧化碳,0.02kg二氧化硫,0.015kg烟尘,0.26kg灰渣[13]。所以,每年700.6万吨标准煤的燃烧会产生308.264万吨的二氧化碳。若能回收热能的50%,每年将节约350.3万吨的标准煤,同时减少154.132万吨的二氧化碳。

从以上数据可以看出,印染废水余热回收有着广阔的市场前景,同时有着巨大的经济效益和生态环境效益。

2 吸收式热泵原理及设计方案

2.1 吸收式热泵原理

吸收式热泵简称AHP(Absorption Heat Pump),是一种以热能为补偿实现从低温向高温输送热量的装置。吸收式热泵通常以高温蒸汽为驱动热源,水为蒸发剂,二元溶液(如溴化锂水溶液或氨水溶液)为吸收剂,利用水在低压真空状态下沸点低的特性,提取低位热源的热量,通过吸收剂回收热量并制取高温热水。热泵由发生器、冷凝器、蒸发器、吸收器和热交换器等主要部件及抽气装置、溶液泵和冷剂泵等辅助部件组成。这种装置对环境零污染,与当今环境友好型,资源节约型的政策相呼应,并且由于它具有许多独特优点,近年发展十分迅速[14]。

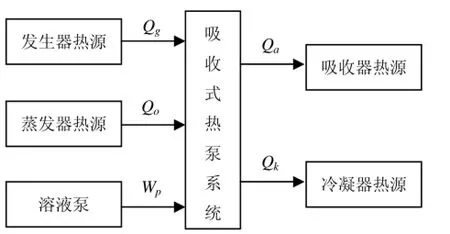

图1 吸收式热泵系统与外界的能量交换Fig.1 Energy exchange between the absorption heat pump system and outside world

根据热力学第一定律得:

式中:Qg为发生器的加热量;Qo为蒸发器的吸热量;Wp为溶液泵的耗功率;Qa为吸收器的放热量;Qk为冷凝器的放热量。

若忽略泵的功率(泵的做功与以上几种热量相比可以不用考虑),可以得出下式:

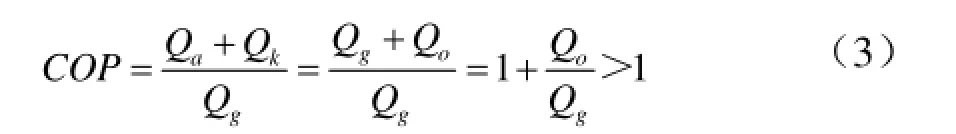

由图1可知吸收式热泵的输出热量为Qa+Qk,其性能系数COP为:

由式(2)、(3)可得:供热量始终大于消耗的高品位热源的热量(COP>1),根据不同的工况要求,COP值一般在1.5~2.5[15]之间。由此可见,吸收式热泵在城市的能源优化利用方面具有良好的节能优势。

2.2 设计方案

本文依据印染废水余热回收系统设计思想,并以陕西某印染厂为例进行理论方案的设计。据实际调查测试,该印染厂每天排放的印染废水量约2000吨,废水平均温度达45℃。

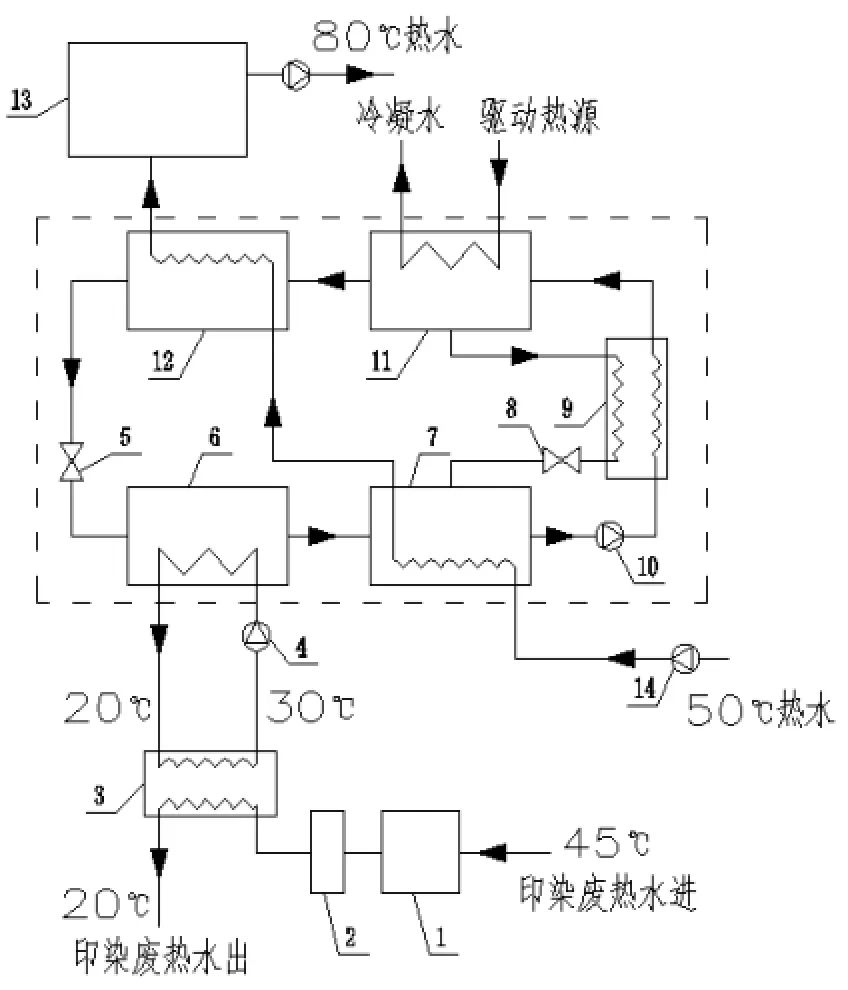

根据该印染厂的废水余热现状和吸收式热泵的工作特点,本文从理论上提出一套设计方案(如图2所示),即拟采用热交换技术加溴化锂吸收式热泵技术对该印染厂每天排放的印染废水余热进行回收利用。

图2 设计方案Fig.2 Designing program

如图2中所示,蒸发器的输入(30℃)输出(20℃)与板式换热器相连,自来水通过吸收式热泵的蒸发器、水泵以及板式换热器形成循环水,该循环水从板式换热器吸热,将热量带入蒸发器后释放,然后再回到板式换热器吸热,如此循环将印染废热水的热量作为低温热源进入吸收式热泵机组;印染厂45℃的废热水进入印染废热水池,变为连续的废热水,经废水过滤装置滤除杂质后,通过板式换热器与循环水进行热量交换后变为20℃的废水排出;吸收式热泵系统的驱动热源来自锅炉蒸汽,经发生器变为冷凝水排出;50℃的热水经吸收式热泵机组加热至80℃左右,进入储热水箱供至染缸,然后再由蒸汽加热至印染工艺需要的温度并维持相应的温度。

本项设计方案基于吸收式热泵技术,其优点在于:(1)该方案通过吸收式热泵的热交换方式实现余热回收利用,回收印染厂非连续的废热水后,废水的温度降低,既提高了能源利用率,又降低了废水末端治理难度;(2)利用印染废热水池的储水功能,同时采用过滤装置滤除废热水的杂质,将印染厂的断续工业废水变为连续,提高了吸收式热泵运行的稳定性;(3)该方案采用板式换热装置与蒸发器连接,避免了印染废热水与吸收式热泵机组的直接接触,延长了吸收式热泵机组的使用寿命。

3 经济效益分析

根据该印染厂每天排放的印染废热水量为2000吨(约84m3/h)。忽略板式换热器的热量损失,通过式(4)可以计算出在该设计方案中吸收式热泵系统的低温循环水流量为'm为210m3/h。该设计方案选取型号为BDS500X0.4-80/50-20/30的远大吸收式热泵[16],表1为该型号吸收式热泵系统的重要技术参数。

式中:Φ为换热量,W;c为水的比热容,取c=4.2kJ/(kg·)℃;m为印染废热水的流量,取84m3/h;1t为印染废热水进水温度,取45℃;2t为印染废热水出水温度,取20℃;'m为循环水的流量,m3/h;1't为循环水的供水温度,取30℃;2't为循环水的回水温度,取20℃。

表1 BDS500X0.4-80/50-20/30的技术参数Table1 Technical parameters of BDS500X0.4-80/50-20/30

若该印染厂按该设计方案回收印染废水余热,则节能计算如表2。

表2 节能计算Table2 Energy saving calculation

每天回收利用2000吨印染废热水的热量,每年(按360天计)可节约标煤约2401吨,表3为该设计方案条件下主要污染物的减排量。2401吨标煤折合成热量为5000kCal的原煤约3361.4吨,依据市场调查,目前陕西热量值为5000kCal的原煤价格约550元/吨(含运费),因此,每年为企业节约燃煤资金约184.877万元。

表4为该设计方案的初期投资费用。

表3 污染物减排量Table3 Pollutant emission reduction

表4 初期投资费用Table4 Initial investment costs

设备的年运行维护费按总投资费用的2.5%计算,使用寿命为25年,残值率取5%。由此可见,该设计方案每年节约资金为:

运行年限内可以为该企业节约资金为:

式中:0Y为每年节约资金,万元;1Y为每年节约燃煤资金,万元;P为初投资费用,万元;α为年运行维护费系数;Y为运行年限内节约资金,万元;N为运行年限,年;β为残值率。

由以上计算可知,该设计方案在运行年限(25年)内可为企业节约资金达3487.925万元;同时减少了大量污染物的排放,保护了生态环境,起到节能减排的作用。

4 结束语

根据该设计方案的投资运行情况,系统在运行年限内可为企业节约资金达3487.925万元,经济效益非常可观。该余热回收利用方案为印染企业的废水余热回收利用提供了参考依据,并具有潜在的应用前景,应在有条件的印染企业大力推广。

利用吸收式热泵技术回收印染厂废水余热,是缓解能源紧张、有效实现印染厂节能减排和提高印染厂经济效益的新型技术。本文所提出的设计方案不仅回收利用了印染厂各种工艺流程所产生的废水余热资源,而且减少了燃料的消耗量,降低了二氧化碳等污染物的排放量,减少环境污染,实现节能减排。

[1] 钱伯章.BP世界能源统计2014年评论[J].电力与能源,2014,(5):549-552.

[2] 节能减排“十二五”规划[J].建筑监督检测与造价, 2012,(5):3-16.

[3] 马春燕.印染废水深度处理及回用技术研究[D].上海:东华大学,2007.

[4] 杨蕴敏.常州地区印染行业余热回收现状[J].印染, 2010,(1):50-51.

[5] 顾鼎言.印染废水处理[M].北京:中国建筑工业出版社, 1985.

[6] 何强,经腾锐.印染废水治理技术评价[J].给水排水, 1995,(5):47-50.

[7] 范雪荣.纺织品染整工艺学[M].北京:中国纺织出版社, 1999.

[8] 陈一飞,施成良.印染废水成分分析及净化处理技术[J].四川丝绸,2002,(3):15-17.

[9] 吕文泉,陈明,张建祥,等.热泵机组在余热回收中的应用[C].“科德杯”第六届全国染整节能减排新技术研讨会论文集,2011:36-38.

[10] 徐建阳.印染废水余热利用实践与效益分析[J].绍兴文理学院学报:自然科学,2011,(2):73-76.

[11] 张菁雯,蒋磊,赵丹,等.纺织印染行业余热回收利用现状及研究进展[J].广东化工,2012,(16):71-72.

[12] 林琳.印染行业节能减排现状及重点任务[J].印染, 2008,(2):40-43.

[13] 赵虎,阎维平,郭江龙,等.利用吸收式热泵回收电厂循环水余热的方案研究[J].电力科学与工程, 2012,28(8):64-69.

[14] 田泽辉,解国珍,张凡.溴化锂吸收式热泵循环理论分析与计算机模拟[J].制冷与空调,2014,(2):116-121.

[15] 王如竹,丁国良.最新制冷空调技术[M].北京:科学出版社,2002.

[16] 远大空调有限公司.远大吸收式热泵选型设计手册[Z].远大空调有限公司,2014.

Analysis on Economic Benefit and Recycling of Waste Heat from Printing and Dyeing Waste Water

Tuo Bingxu1Di Yuhui1Zhang Yajuan2

( 1.Xi'an Polytechnic University, Xi'an, 710048; 2.Chengdu JZFZ Architectural Design Co., Ltd, Xi'an branch, Xi'an, 710068 )

This paper analyzes the main source of waste heat in printing and dyeing industry, the present situation and Prospect of the waste heat recovery. Introduced the principle of absorption heat pump, and analyzes the present situation of waste heat in a dyeing factory. A scheme for recycling waste heat from printing and dyeing wastewater by absorption heat pump is designed. Finally, the economic benefit of the design is analyzed, and the design scheme can be used to recover the waste heat from the printing and dyeing wastewater, and reduce the pollutant emissions, economic and environmental benefits are considerable.

Printing and dyeing waste water; Absorption heat pump; Waste heat recovery; Energy-saving and

TK11+5

A

1671-6612(2017)01-102-05

陕西省科技厅产业化项目(编号:15JF017)

拓炳旭(1991.10-),男,硕士研究生,E-mail:tbx1023@163.com

狄育慧(1964.02-),女,教授

2015-12-14