基于S7-300可编程序控制器和WinCC的自动水压测试系统

郭 峰, 周英华

1. 上海第一机床厂有限公司 上海 201308 2. 上海乔特机电设备工程有限公司 上海 201314

基于S7-300可编程序控制器和WinCC的自动水压测试系统

郭峰1,周英华2

1. 上海第一机床厂有限公司上海201308 2. 上海乔特机电设备工程有限公司上海201314

基于S7-300可编程序控制器(PLC)、WinCC软件、伺服电机、高压水泵等设计了自动水压测试系统,对系统的硬件和软件进行了介绍,并给出了部分PLC程序。这一系统运行稳定可靠,并可降低水压测试时的成本。

可编程序控制器;计算机;水压;测试;设计

密封壳是核反应堆驱动机构中的重要部件。在密封壳组件加工完成后需对该部件进行高水压测试,以记录密封壳体的密封及变形情况。这一测试是核反应堆驱动机构出厂前的关键工序,为此,笔者按生产上适用、技术上先进、经济上合理的原则,设计了基于S7-300可编程序控制器(PLC)和WinCC软件的自动水压测试系统[1]。

1 系统构成及工作原理

自动水压测试系统主要用途是测试记录密封壳工作时的实际水压,并得到数据曲线。

系统主要由高压水泵组件、工控机、S7-300 PLC、伺服驱动器、伺服电机、电动球阀、压力传感器、压力变送器、记录仪、打印机等组成。

高压水泵提供高压水源,经过电动球阀进入密封壳,然后关闭管道,测试密封壳在高压密闭环境下的压力情况。压力测量范围为0~40MPa,测量精度为0.5%,流量为134cm3/min,伺服电机额定输出功率为2kW,转速为2000r/min。系统中采用的调速比为1∶100,即实际转速范围为20~2000r/min,可控流量为1.34~134cm3/min。

升压过程中,电动球阀常开,系统通过伺服驱动器控制伺服电机转速,达到缓慢可控升压要求。降压过程中,关闭高压水泵,程序自动控制电动球阀的开闭频率,达到缓慢且可控的降压要求。

2 系统硬件

高压水泵组件由卧式四柱塞往复泵、水泵驱动电机、减速箱、水缸、集水器、溢流阀、安全阀及水箱等部件组成。当水泵柱塞为吸入行程时,随水缸内工作容积的增大,缸内产生真空,水箱内的液体在大气压力的作用下进入水缸。当水泵柱塞为排出行程时,进水阀关闭,出水阀打开,水流经过出水管汇集于集水器,然后输送至密封壳内,直至达到预定压力,实现试压。

为达到平稳升降压测试要求,经过试验,在原型号为4DY-30/40的高压水泵基础上作以下改动: ① 减小水缸缸体体积;② 将原三相交流异步电机更换为控制特性更符合试验要求的伺服电机,具有线性机械特性和调节特性,保证控制精度,当控制电压为零时,伺服电机会迅速自行停转[2]。

记录仪选用YA200R型多功能记录仪,具有传感器隔离配电输出、继电器报警输出、压力信号变送输出、历史数据转存与打印,以及远程通信功能。带标准通用串行总线(USB)2.0接口,支持USB闪存盘数据转存功能。采用更为稳定的电流信号作为压力信号变送输出,输出至PLC模拟量输入端口。

安装于管道中的压力传感器用于检测管道压力值,选用的压力传感器具有良好的抗干扰性能,如抗冲击力、抗潮湿性、抗电磁场力等[3]。

电动球阀控制回路具有三种反馈信号,即开、闭、运行信号,这样可方便有效监控阀门状态,从而做到更精准化的控制。

3 控制方式

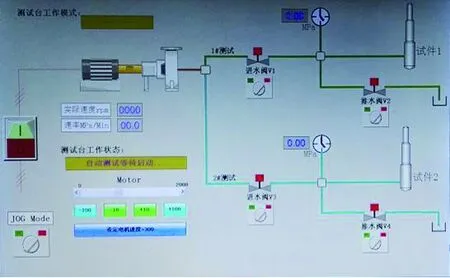

自动水压测试系统的控制分为手动方式和自动方式两种,其中自动方式又包括半自动与全自动两种。图1所示为操作台。

图1 自动水压测试系统操作台

3.1 手动方式

手动方式使用操作台上的按钮、选择开关、电位器等,通过控制逻辑电路来控制阀门的开闭,以及高压水泵的启停、调速等。这一方式主要用于正式试验前对各个控制部件的功能测试及维修保养过程中各控制部件的排查检测。

此外,在工控机或PLC出现故障时,通过手动方式依然可以正常使用测试系统,不会影响生产。

3.2 半自动方式

半自动方式用于单段升压及保压程序的控制,用户可在显示界面中设置电动球阀的开闭及伺服电机的速度等。在PLC程序中预置启动速度为200r/min,加减速率为50r/min。水泵伺服电机的速度也可在屏幕左侧的滚动条中设置,记录仪表可记录、保存升压和保压过程曲线。图2所示为半自动方式设置界面。

图2 半自动方式设置界面

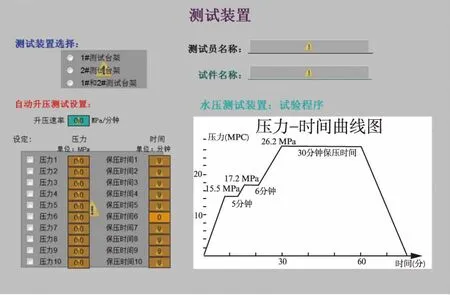

3.3 全自动方式

全自动方式下可设定多段升压及保压的压力值和时间,设定完成后可执行自动运行程序,同时自动记录、保存升压和保压过程曲线。图3所示为全自动方式试验参数设置界面。

图3 全自动方式试验参数设置界面

4 电气控制功能

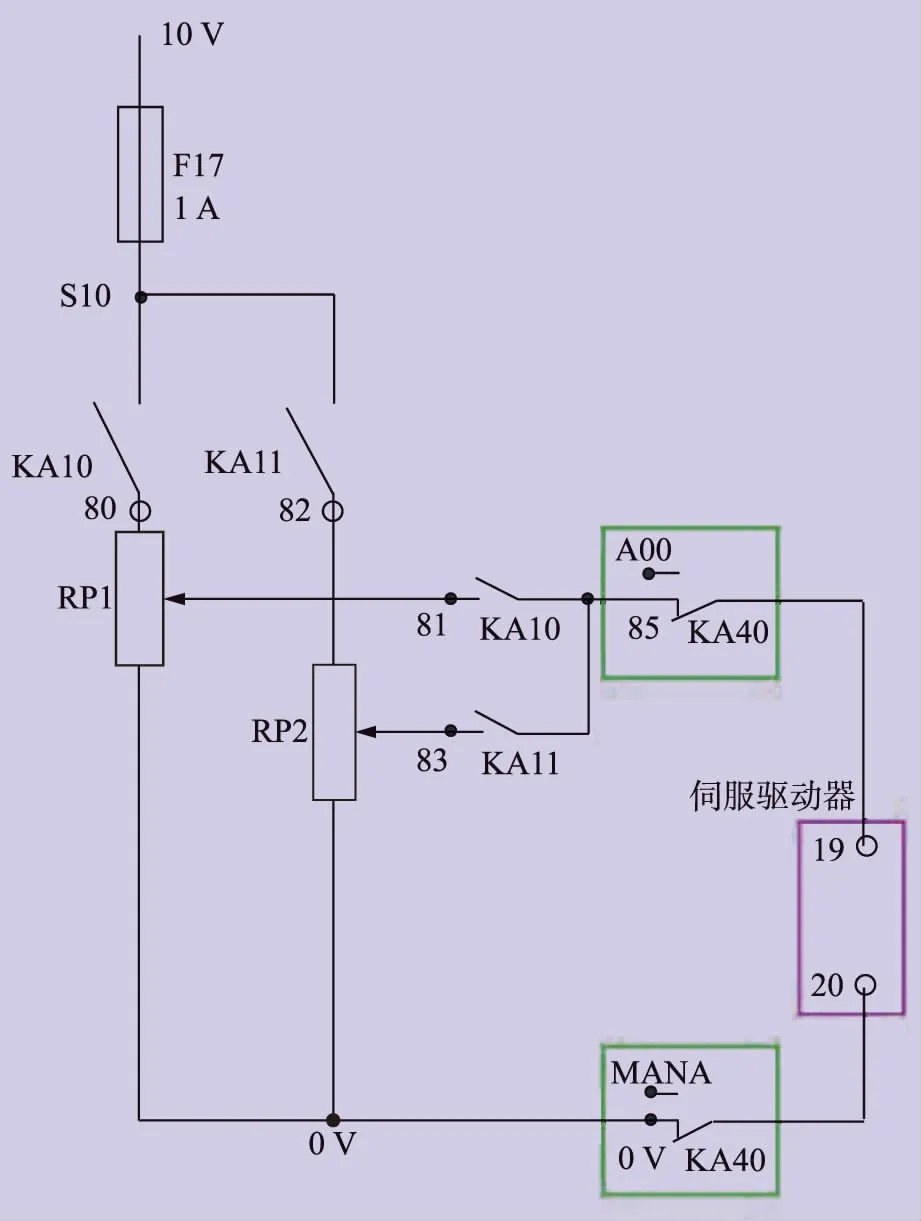

4.1 电气线路

自动水压测试系统除常规的电源配电、PLC输入输出、继电器接触器控制部分外,重点环节在于伺服电机速度控制给定,图4所示为伺服驱动器速度给定部分电路。图4中KA40为手动自动切换电磁式继电器,需注意按被控制对象的电压、电流和负载性质及要求来选型[4]。手动方式给定源由电位器调节,RP1为水泵点动速度给定调节电位器,RP2为水泵额定速度调节电位器。自动方式下速度给定由PLC模拟量输出模块中PAW20端口输出,这组0~10V的直流电压给定连至伺服驱动器的19、20号引脚,以控制伺服电机的运行速度。

图4 伺服驱动器速度给定部分电路

自动水压测试系统将伺服驱动器的进线、出线,以及220V电源断路器的保护信号也作为PLC的输入,这样便可实时监控各硬件的状态。需注意的是,试验回路的压力值取自记录仪的E、F两个端子,采用的信号类型为4~20mA 电流信号[5]。工控机与PLC通过工业以太网进行通信,通信协议为传输控制协议和网际协议[6]。

4.2 PLC软件编程

半自动方式下速度给定控制程序如下:

L"Control".motor_setpoint1DB101.DBW60

L2000

>I

JCN_b01

L2000

T"Control".motor_setpoint1

_b01: NOP0

L"Control".motor_setpoint1

DTR

TMD110

LMD110

L9.000000e+000

*R

TMD110

LMD110

TRUNC

T"Control".motor_setpoint2∥18000=2000r/min

在半自动方式下,如"Control".motor_setpoint1中的设置速度乘以常数9,则可得到伺服驱动器所需要的对应给定。

整个控制系统是一套全闭环的控制系统,比例积分微分(PID)控制可减小系统稳态误差,并可提高响应速度。基于上述优点,PID控制在工业过程控制中得到极其广泛的应用[7]。

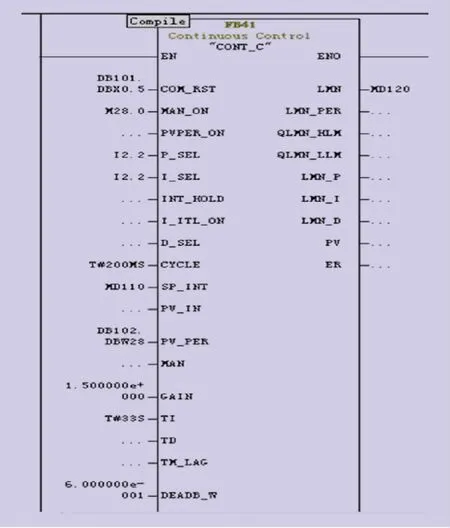

本项目中在OB35中插入PID控制标准程序FB41。FB41与FB42功能块都是西门子标准化PID控制程序,区别在于FB41用于控制连续变化的模拟量,而FB42用于控制离散型开关量,本项目中选用FB41。

PID控制模块接口如图5所示。

图5 PID控制模块接口

主要接口说明如下。

(1) 当COM_RST置1时,PID执行重启功能,复位PID内部参数至默认值,DB101.DBX0.5为人机对话界面上的Reset键。

(2) 当P_SEL置1时,选择比例控制有效。在面板上选择自动方式(I2.2=1)时,此功能激活。

(3) 当I_SEL置1时,选择积分控制有效。在面板上选择自动方式(I2.2=1)时,此功能激活。

(4) CYCYE为 PID采样周期,采样周期是一个重要参数,从信号保真及控制性能角度来考虑,应选择一个合适值。本项目中采样周期设置为200ms[8]。

(5) SP_INT为PID的输入给定值,MD110为伺服电机速度给定值。

(6) PV_PER为PID反馈值,DB102.DBW28为压力传感器的反馈值。

(7) GAIN为PID增益,本项目设为1.5。

(8) TI为积分时间,本项目设为33s。

(9) LMN为PID运算处理后的输出,即MD120为伺服电机实际输出值。

设置以上参数后,需对系统进行可靠性试验,即在各个速度给定条件下,验证高压水泵及相关阀门等控制元件工作的平稳性,以保证产品参数设置的可靠正确[9]。

由于本系统并非大功率系统,因此仅使用比例积分功能,并未使用微分功能。调试中先置积分参数KI为0,比例参数KP从0开始增大,直至系统出现等幅振荡。然后设定KP为当前值,取KI为振荡周期的50%,这样便可得到较好的控制效果。

在西门子Simatic Manager软件中进行Insert New Object/OS操作,这样便可以在STEP7软件中新建一个WinCC项目。在WinCC中,右键单击OS站,选择Rename,修改WinCC项目名称。选择Open Object便可编辑该WinCC项目。

4.3 WinCC软件制作

WinCC软件将所有设备和系统都完整地嵌入到一个自动控制解决方案中,采用共同的组态和编程,进行共同数据管理和共同通信,这样可以大大简化系统的结构,减少大量部件接口[10]。

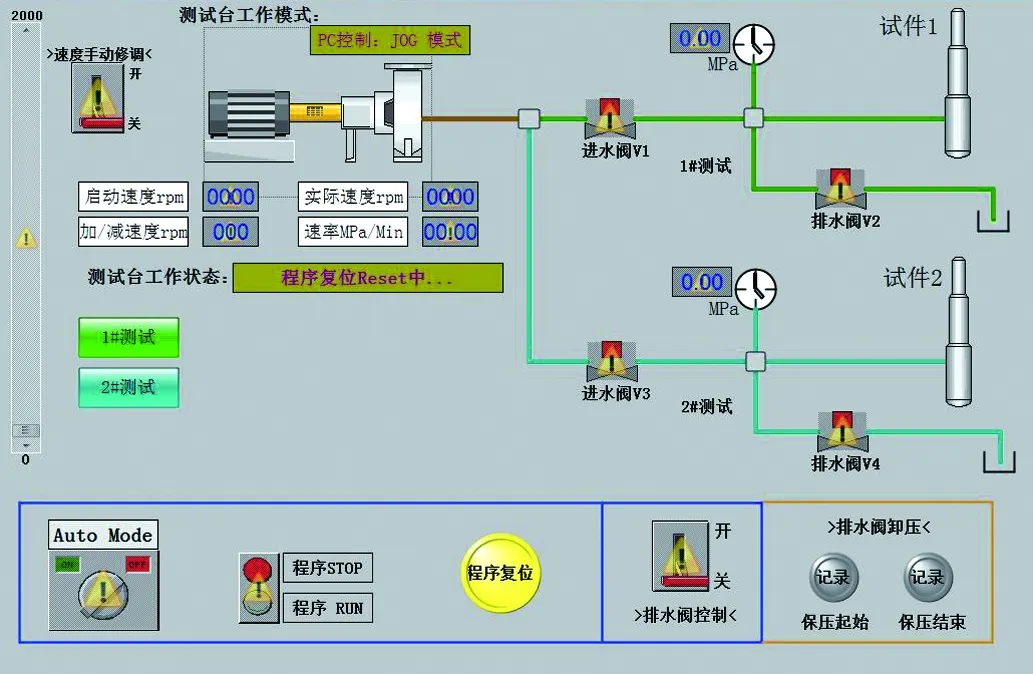

WinCC软件部分的主要工作在于图形界面的编辑。WinCC具有非常完善而强大的可视化功能[11],在WinCC中使用图形编辑器对所需要的用户图形进行编辑,主要操作有插入按钮、插入静态文本、插入输入输出对话框、插入滚动条等,图6所示为控制图形界面。

图6 控制图形界面

在完成图形编辑的基础上,对报警记录部分进行设定,主要的报警内容有急停方式提示、伺服驱动器故障、电源断路器跳闸、参数写入错误等,还需要用标签记录编辑器对测试压力等过程变量进行归档。图7所示为试验数据报表图形界面。

图7 试验数据报表图形界面

需要注意的是,STEP7中的符号表、共享数据块可一次性地传入所集成的WinCC中,这样可以大大减少建立变量所需的工作量,同时也可以避免因大量建立变量而产生的错误,从而省去较多的复核检查工作,提高工作效率。

5 结束语

笔者从密封壳水压测试工艺要求出发,设计了基于S7-300 PLC和WinCC的自动水压测试系统,选用合适的控制及检测元件,采用传输控制协议和网际协议通信方式构建控制系统。自系统投入运行以来,工作稳定可靠,大大降低了试验人员的劳动强度,提高了企业生产效率。

[1] 中国机械工程学会设备维修分会.设备工程实用手册[M].北京: 中国经济出版社,1999: 167.

[2] 施振金.电机与电气控制[M].北京: 人民邮电出版社,2007: 149.

[3] 陈杰,黄鸿.传感器与检测技术[M].北京: 高等教育出版社,2002: 9.

[4] 《电气工程师手册》第二版编辑委员会.电气工程师手册[M].2版.北京: 机械工业出版社,2000: 552.

[5] 吴勤勤.控制仪表及装置[M].4版.北京: 化学工业出版社,2013: 4.

[6] 陈章平,杨泽,沈国宇,等.西门子S7-300/400 PLC控制系统设计与应用[M].北京: 清华大学出版社,2009: 158-159.

[7] 柳栋梁,汪玉凤.仿人智能PID控制在无塔恒压供水中的应用[J].机械制造,2015,53(11): 17-19.

[8] 何克忠,李伟.计算机控制系统[M].2版.北京: 清华大学出版社,2015: 164.

[9] 康瑞清.仪器与系统可靠性[M].北京: 机械工业出版社,2012: 129.

[10] 姜建芳.西门子WinCC组态软件工程应用技术[M].北京: 机械工业出版社,2015: 9.

[11] 王浩,王琨.基于PLC和WinCC的空气压缩机电控系统的改造[J].自动化技术与应用,2016,35(3): 47-51.

(编辑: 丁罡)

An automatic hydraulic pressure test system was designed based on S7-300 PLC, WinCC software, servo motor and high-pressure pump. The hardware and software of the system was introduced and some PLC programs were given. This system is stable and reliable in operation and can reduce the cost of hydraulic pressure test.

PLC;Computer;HydraulicPressure;Test;Design

TM571

A

1674-540X(2017)04-034-05

2017年8月

郭峰(1983—),男,本科,工程师,主要从事电气设计、设备技改与维保等工作,E-mail: guofeng2@shanghai-electric.com