基于KUKA机器人的滚边压合自动控制系统设计

梁文翰

摘要:汽车工业是全球制造业的支柱产业之一。伴随对焊装工艺的滚边压合技术更高的要求,本文置于改变传统的翻边方式,开发更加经济高效的柔性生产方式,设计了基于KUKA机器人的滚边压合自动控制系统,针对物料的供应和滚边压合的生产流程,设计自动控制系统的运行流程,由中央控制环节驱动机器人去完成滚边压合的生产过程,并能对安全可靠的生产起到保障作用。

关键词:滚边压合 柔性生产 自动控制

中图分类号:TP242.2 文献标识码:A 文章编号:1007-9416(2016)12-0011-02

1 滚边原理

滚边压合的原理:工业机器人的工具也就是滚轮,沿着被翻边的工件轮廓进行运动,通过机器人工具上滚轮所施加的力将工件在冲压过程中所预留的翻边在滚轮的作用下向内翻折,从180度或90度最后变成0度(根据表面件工艺的不同,可进行2-6次翻边压合,每次压合角度也不相同),从而将外表面件的边缘紧紧地翻压在内板件上(根据而生产工艺不同有些工艺还伴有涂胶),使外板和内板被整合成一体,如图1所示。[1]

2 系统的设计

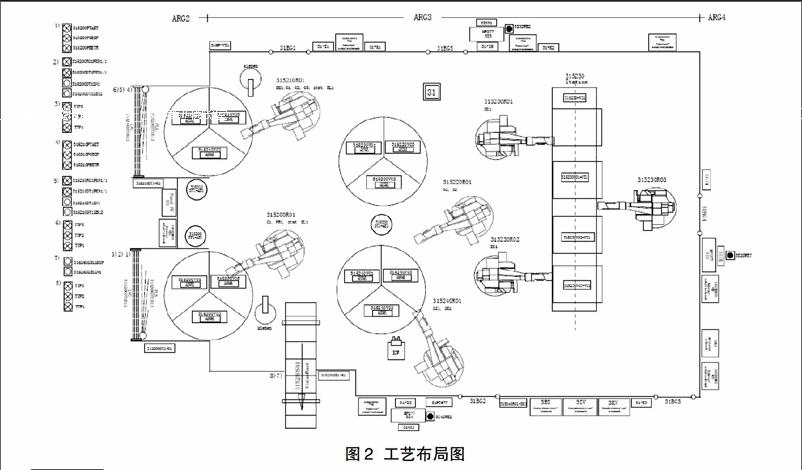

2.1 工艺布局

滚边压合工艺布局图如图2所示,料口315200为内板上料口,料口315210位外板上料口,315250传送带为下料口传送带,内板件从上料口315200上件,转台315200旋转120°,机器人315200RO1抓起内板件进行涂胶,涂胶完成后,机器人将内板件放在转台315240,轿车前门的外板与内板同时进行上件和加工,外板进行涂胶完成后机器人315210RO1将外板放置在转台315220,转台315220和315240旋转120°,机器人315220RO1将外板与内板先后放置在组合置台,机器人315230RO1、315230RO2、315230RO3对内板和外板的组合件进行滚边。滚边完成后,机器人315240RO1对前车门进行点焊,经过转台的转置和机器人的转移,最后通过传动带下件。

硬件组态设计如图2所示,用PROFINET总线完成机器人和PCL300已及各种辅助零件之间的通讯。根据硬件组态显示,本控制系统的控制核心为S7-300PLC,远程I/O为ET200系列。

2.2 自动控制系统的工作原理

系统在保证人员的安全前提下,操作人员配合自动控制系统的物料供应和及时下件,当操作人员将工件上到上件台后,退出上料口,按复位按钮,等待机器人工作,传感器检测到工件到位,机器人先后抓取外板内板工件到组合置台,组合置台传感器检测到工件到位,夹具台和压料板的夹紧气缸夹紧,机器人滚边完成后,气缸打开,机器人抓件到下件台,传感器检测到工件到位,机器人抓手气缸打开,吸盘吹气,机器人回到原点,操作人员进入下料口人工下件。整个工作流程除人工上下件外基本实现自动化。[3]

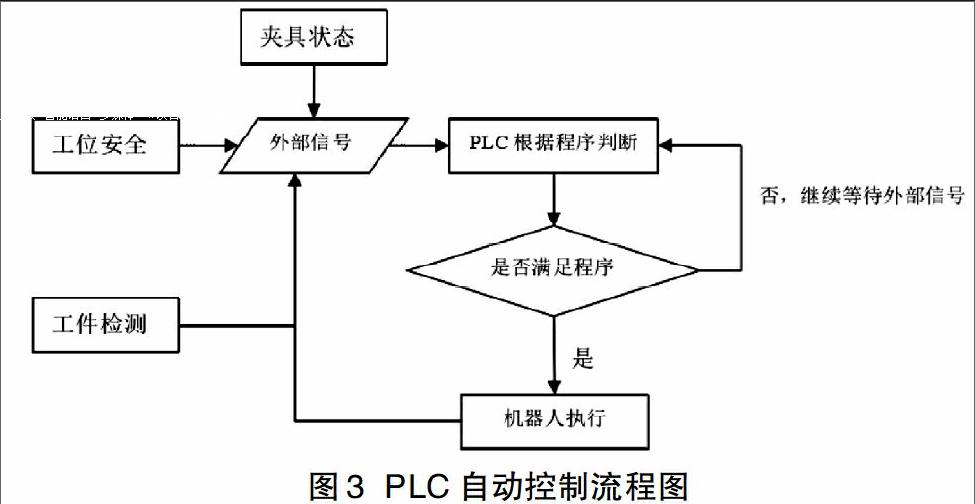

2.3 PLC自动控制流程

按照整个生产工艺的流程,在PLC中编写好控制程序,标准的开放的总线把所有部件例如机器人、滚边夹具、工位检测信号等连接到一起,实现整个工作过程的自动化。

如图3所示,首先由PLC通过网络总线获取工位信息,根据预先编制好的程序判断执行条件是否满足。若满足,PLC会向机器人发出指令,机器人在获得PLC发出的指令后,根据预先编程好的程序进行工作。整个控制过程中,PLC起到了类似人体中枢的作用。

3 程序功能实现

3.1 对人员的安全保护

在程序的设计中尤为注重安全通道的设置,在机器人方面采用了单通道,工位门盒则采用了更为保险的双通道。无论生产线在任何生产状态下,只要按下工位任何位置的急停按钮,整个生产将瞬间停止,用来应对紧急状况的发生。

在正常的生产期间基本实现了自动化,所以着重对上件的转台区域进行安全处理。依照相关标准,工位转台外要安装一组光栅和一个扫描仪,但凡出现障碍物闯入光栅或扫描仪保护区域,则启动高级报警并且停止生产。

3.2 执行设备的控制

系统中的主要输入信号变量设备是传感器,而主要执行设备有气缸、吸盘、阀岛、电磁阀,机器人等一些辅助设备。基本的编程思路就是,按照工艺流程和动作时序,在满足对应的时间和对应的条件下输出相应的动作。

3.3 操作模式的选择

操作模式分为自动模式和手动模式。当选择自动模式时,编程思路为当满足工位无高级报警、安全区域内通讯正常、工位生产无故障、所有机器人状态正常,人机界面模式开关选择自动时系统自动模式准备完成。若选择手动模式,则上述条件的自动改为手动。

3.4 运行方式的选择

运行方式分为单循环运行、连续循环运行和空循環运行。每种运行方式包括准备条件和置位条件。满足生产安全的前提,准备条件为满足工位无高级报警、安全区域内通讯正常、工位生产无故障、所有机器人状态正常、所有夹具处于初始状态、所有夹具无工件、人机界面的模式开关选择手动。置位条件则是同时满足对应的运行方式按钮被按下和对应的运行方式准备条件到达。

在开发的过程中主要利用STEP7软件编写PLC控制系统程序,实现子程序调用功能,PLC与机器人信号交互,变频器变频调速程序,数字量输入输出等重要功能。利用仿真软件进行系统调试,在调试中,完成在线连接,上载与下载,控制和监视变量,测试程序等自动控制任务,实现PLC与机器人相结合的控制系统设计。

4 结语

系统结构简洁明了、接线简单、修改控制策略容易。所以该系统故障率低,性能稳定可靠,易于维护,节省人力,降低了运行成本,从而提高了滚边压合系统的经济效益。在自动化应用具有明显的优势,是今后发展的主方向。

参考文献

[1]孟繁秋.基于工业机器人控制的滚边压合技术研究[D].吉林大学,2010.

[2]龚彪.浅谈机器人滚边在汽车行业中的实际运用[J].大众科技,2012,06:136-137+128.

[3]计时鸣,黄希欢.工业机器人技术的发展与应用综述[J].机电工程,2015,01:1-13.