颗粒尺寸、挤压和时效时间对SiC颗粒增强Al-Cu-Mg基复合材料微观结构及硬度的影响

沈茹娟,王德高,郭柏松,宋旼

(1. 中南大学 深圳研究院,深圳 518057;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

颗粒尺寸、挤压和时效时间对SiC颗粒增强Al-Cu-Mg基复合材料微观结构及硬度的影响

沈茹娟1,2,王德高2,郭柏松2,宋旼1,2

(1. 中南大学 深圳研究院,深圳 518057;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

研究SiC颗粒尺寸、挤压和时效时间对粉末冶金法制备的SiC颗粒增强Al-Cu-Mg基复合材料微观结构及硬度的影响。研究表明,挤压对复合材料的微观结构和硬度有重要影响,能够极大促进增强体在 Al基体中的均匀分布和复合材料的致密化。挤压后的复合材料残留微孔减少,密度和硬度均得到显著提高。时效时间和SiC尺寸对复合材料中析出相的数量及尺寸有显著影响。采用较小尺寸的SiC作为增强体时,随时效时间延长,析出相在基体中均匀析出,没有明显长大,在时效12 h内没有出现峰时效。然而,采用较大尺寸的SiC作为增强体时,随时效时间延长,基体中的析出相不是很均匀,并有部分发生明显粗化,在同样的时效时间范围内出现了峰时效。

Al基复合材料;SiC;颗粒尺寸;颗粒分布;时效时间;硬度

与传统的铝合金相比,采用陶瓷颗粒、晶须和纤维作为增强相的金属基复合材料因具有更高的弹性模量、拉伸强度、耐疲劳和抗磨损性能而被广泛应用于工业领域中[1-2]。颗粒增强金属基复合材料因为更容易获得各向同性的力学和物理性能而获得了广大科研工作者的广泛关注。制备金属基复合材料常用的方法有粉末冶金、铸造和原位合成等[3-5]。粉末冶金方法最大的优点是能在较低的温度下获得增强相均匀分布的微观组织,这对复合材料获得优异的力学性能至关重要。在过去的数十年里,科研工作者对具有不同微观组织的金属基复合材料的强化机制进行了深入的研究和探讨[6-8]。一般来说,SiC增强体的尺寸及其在基体中分布的均匀性对复合材料的力学性能有重要的影响。SONG等[9]在研究SiC颗粒尺寸对颗粒增强Al基复合材料断裂韧性的影响时发现,当增强相与基体粉末的粒径相当时更容易获得相对均匀的组织。当基体粉末的尺寸超出增强相很多时,增强相不能有效传递剪切和拉伸载荷且会损害复合材料的韧性。另外在变形过程中,SiC颗粒的团聚及分布的不均匀性容易引起应力集中,团聚的SiC颗粒间有孔洞,孔洞将成为微裂纹的优先形核源,所以团聚的SiC颗粒不仅不能起传递载荷的作用,还会降低复合材料的强度和塑性。TANG等[10]在采用A1-Cu-Fe颗粒增强工业纯铝及高纯铝的研究中发现,基体中存在的团聚增强相将作为微裂纹源存在,严重影响复合材料的抗拉强度和塑性。SLIPENYUK等[11]在研究SiC增强A1-Cu-Mn复合材料时发现,当SiC颗粒与Al基体的粒径比较大时,SiC颗粒在基体中分布不均匀,团聚的SiC颗粒中的孔洞阻碍基体的塑性流动,从而导致裂纹产生,影响复合材料的加工性能;同时,团聚的SiC颗粒作为微裂纹存在,在拉伸条件下裂纹首先扩展,断裂应力低。本课题组的前期研究[12-13]表明,挤压能够显著改善复合材料中颗粒的分布并强化增强相与基体间的界面,但挤压对促进不同粒径SiC在基体中分布均匀的效果还不是很明确。实际上复合材料的时效行为与增强相的粒度也存在一定的关系。GENG等[14]对2XXX铝合金研究时发现,时效处理能够显著增加某些铝合金的性能及改变成分组成。在时效硬化动力学的研究中也表明,在可时效硬化铝合金中添加陶瓷颗粒会对复合材料的析出相有重要影响。COTTU等[15-16]在对10% SiC (质量分数)增强Al-Cu-Mg合金的时效硬化动力学研究中发现,陶瓷相的存在会加速析出相的析出,并认为这与陶瓷相会引起塑形变形及产生热残余应力有关,但针对Al-Cu-Mg合金基体复合材料,不同增强相粒度对其时效行为和性能影响的研究依然很不充分。因此进一步掌握SiC颗粒增强Al-Cu-Mg合金复合材料的制备工艺及后续热处理和显微组织的对应关系,对于改善其力学性能和优化复合材料的制备工艺具有重要的意义。本论文以 SiC颗粒增强 Al-Cu-Mg合金复合材料为对象,研究挤压和时效处理对复合材料显微组织和硬度的影响。

1 实验

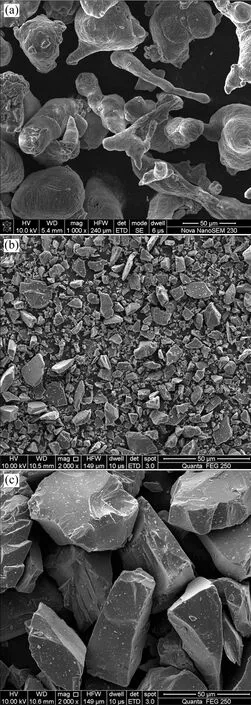

图1 Al-Cu-Mg粉和5 μm与50 μm SiC粉的SEM照片Fig.1 SEM images of raw material powders

采用雾化法制备的平均粒径为 40 μm的 Al-Cu-Mg合金粉末作为基体,纯度为99.5%,平均粒径分别为5 μm和50 μm的SiC粉末作为增强相,其中SiC粉末的体积分数为15%,铝合金和SiC粉末的SEM照片如图1所示。以酒精作为湿磨介质,将掺有粒度为5 μm 的SiC粉末的混合粉在行星式球磨机中球磨5 h,掺有粒度为50 μm 的SiC的混合粉球磨10 h,球磨机转速均为300 r/min。球磨时充入氩气作为保护气氛,其中球磨混料中的球料比为4:1(质量比)。根据增强相尺寸及球磨时间将混合粉末分别命名为5 μm-5 h和50 μm-10 h。将混合后的粉末在75℃干燥5 h,然后在室温400 MPa的压力下单向压制成直径为50 mm的生坯。将生坯在氩气保护气氛下(压力为10 MPa)置于石墨模具进行热压烧结,加热速率为 10 ℃/min,在570 ℃下保温5 h后炉冷。烧结后的样品在560 ℃下挤压成截面直径为20 mm,长16 mm的棒状,挤压比为9:1。挤压后的样品均在500 ℃下固溶8 h后水淬,然后将样品在175 ℃下分别时效1,4,12 h。烧结态以及挤压态复合材料的密度均采用阿基米德方法进行测定。采用布氏硬度计测量样品的硬度,每个样品至少测三次,取平均值,所用的布氏硬度计是莱州华银试验仪器有限公司所生产的数显小负荷布氏硬度计,型号为HBS-62.5。仪器压头直径为2.5 mm,试验力为62.5 kgf (612.9 N)。采用D/max2550pc X射线衍射仪对复合材料的物相组成进行测定。复合材料的微观结构采用配备有能谱分析的 FEI Nova Nano230和Quanta FEG 250 扫描电镜进行表征。

2 结果与讨论

2.1 X射线衍射分析

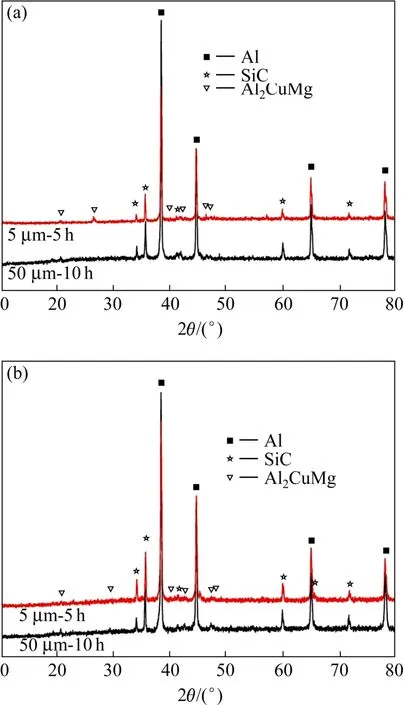

图2所示为采用5 μm 和50 μm SiC作为增强相的烧结态和挤压态复合材料的X射线衍射图谱。如图2(a)和图2(b)所示,对于烧结态和挤压态的复合材料,衍射峰中均主要存在 Al 和 SiC 峰,只有很微弱的Al2CuMg峰,其它的物相峰如Al4C3和Si并没有出现。采用不同粒度的SiC作为增强相对烧结态和挤压态复合材料中的物相组成并没有很大的影响。MOUSAVI等[17]在研究 2024Al合金的时效行为时发现,经挤压后的复合材料中有大量的析出相,并在XRD衍射中可以观察到析出相较强的衍射峰,这与本实验观察到的现象稍有不同。这可能是由于本实验中样品烧结和挤压后的冷却速度均较低,增强相和基体之间因为热膨胀系数差异引起的塑形变形不够充分,减少了析出相的形核,以至于析出相的数量较少。

图2 复合材料在(a)烧结态,(b)挤压态的XRD图谱Fig.2 XRD patterns of as-sintered (a) and as-extruded (b) of composites

2.2 显微组织

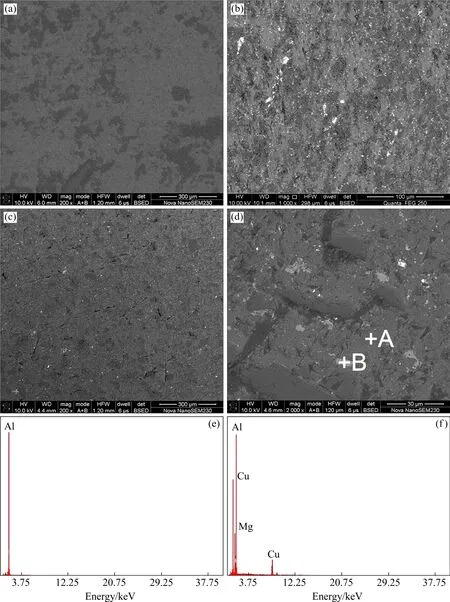

图3所示为采用不同粒度SiC作为增强相的复合材料在烧结态和挤压态的显微组织。从图 3(a)中可以看出,采用体积分数为15%、平均粒径为5 μm的SiC作为增强相的复合材料在烧结态时 SiC团聚非常严重,在基体中基本没有析出相。从图3(b)中可以看出,该复合材料经挤压后,SiC增强体在Al基体中的分布明显改善,增强相在基体中均匀分布,并且相比于烧结态的复合材料,基体中有明显的析出相出现。该析出相在基体中呈亮白色,EDS结果表明这主要是因为析出相中铜含量较高。从图 3(c)中可以看出,采用体积分数为15%、平均粒径为50 μm的 SiC的复合材料中,SiC无明显的团聚现象,但在基体中有少量的析出相存在,这可能是由于SiC粒径可以引起附近的基体发生足够的塑形变形,使得析出相在复合材料烧结后的冷却过程中便开始析出。从图3(d)中可以看出,该复合材料经挤压后,SiC在基体中依然均匀分布,但有少许的析出相发生长大。图 3(e)和图 3(f)分别为图3(d)中A,B两点的能谱,从图3(f)可以看出,Al,Cu,Mg三种元素的含量构成比例约为AlCuMg2,这与图2中XRD的分析结果一致。影响增强相在基体中的分布均匀性及团聚的因素很多,比如不同种类颗粒之间的界面能,混料时间,以及不同种类颗粒在粒度、密度和形貌方面的差异等[18-20]。从烧结态的复合材料中可以看出,当增强相颗粒与基体粉末粒径相当时,增强相可更均匀地分布在基体中。CHENG等[21]采用粉末冶金法制备SiC增强Al-4% Cu复合材料时发现,当基体与增强相的粒径相当时,增强相均匀分布在基体中;而当基体的粒径比增强体粒径大很多时,增强体就会团聚在基体粉末颗粒表面以降低表面能。从图中还可以看出,挤压对消除较小颗粒的团聚现象非常有效,这主要是因为在挤压过程中,基体合金产生剧烈的塑性变形,较小粒径的SiC颗粒在基体中更容易重新分布,所以挤压可显著改善复合材料中 SiC颗粒的分布均匀性。经挤压后的5 μm-5 h复合材料出现了大范围的析出相,而50 μm-10 h复合材料中只有少部分的析出相发生了长大,这主要是因为5 μm-5 h复合材料中存在大量的增强体与基体界面,在热挤压的过程中增强体附近的基体发生大量的塑形变形,当复合材料从560 ℃冷却时,由于增强体与基体的热膨胀系数差异产生很高的热应力,使得析出相形核能降低,大量的析出相得以析出。而在50 μm-10 h复合材料中,增强相颗粒间距较大,产生的热应力作用范围增大,只有较少已经析出的析出相进一步长大。

图3 5 μm-5 h和50 μm-10 h复合材料在烧结态,挤压态的SEM照片以及Al基体和析出相的能谱Fig.3 SEM images of composites at different states

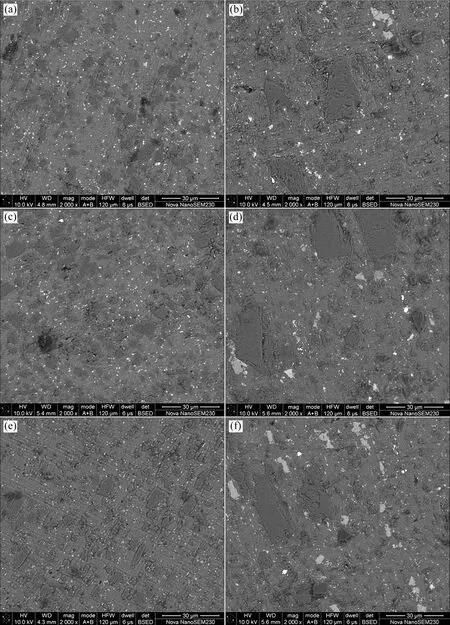

图4 5 μm-5 h和50 μm-10 h复合材料在175 ℃时效1 h, 4 h, 12 h后的SEM照片Fig.4 SEM images of the 5μm-5h composite aged at 175℃ for (a) 1 h, (c) 4 h,

图4所示为采用不同粒度SiC作为增强相的复合材料在175 ℃时效1,4和12 h后的SEM照片。从图4(a)中可以看出,5 μm-5 h复合材料随时效时间延长,析出相的数量基本没有变化,也没有发生明显的粗化。在50 μm-10 h复合材料中,随时效时间延长,大尺寸的析出相明显增多,析出相在基体中分布不是很均匀。这可能主要是因为在5 μm-5 h中,Cu和Mg元素没有在个别区域发生明显的富集,在时效的过程中析出相发生均匀形核;而对于50 μm-10 h复合材料,在粗大的固溶残留析出相中,Cu和Mg元素与基体中此类元素有更大的浓度差,在时效处理时,析出相更容易沿着原有的析出相继续形核析出,使得析出相进一步长大。

2.4 力学性能

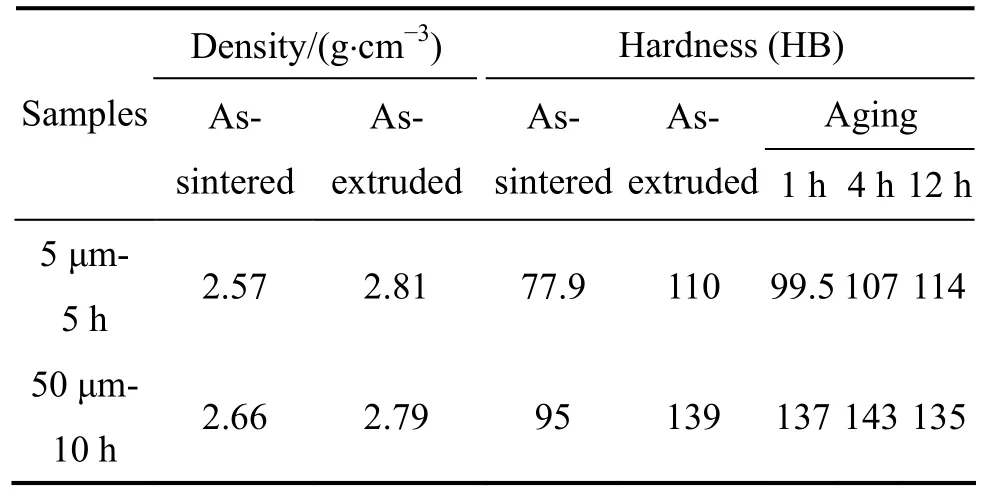

表1所列为5 μm-5 h和50 μm-10 h复合材料在不同状态时的密度和硬度。从表中可知,挤压可促进 2种复合材料的致密化及硬化。如图3(b)所示,挤压能够明显改善5 μm-5 h复合材料中 SiC在基体中的分布以及促进铝合金基体塑性变形,这会使得增强体颗粒之间间距减小,并且减少增强相间直接接触的可能性,使得在承受载荷时增强相能够有效强化基体。从表 1还可以看出,相比挤压态,时效1 h后5 μm-5 h复合材料的硬度有所下降,这主要是因为基体的回复使得复合材料发生软化。在12 h的时效期内,随时效时间延长,复合材料的硬度增加,并没有出现峰时效。而50 μm-10 h复合材料在12 h的时效期内,随时效时间延长,复合材料的硬度先增大后减小,出现了峰时效。这说明含有不同粒径增强相的复合材料具有不同的时效动力学,这可能是由复合材料中位错密度不均匀所致,高位错密度区域会促进第二相的非均匀形核,进而加速时效过程。当复合材料从固溶温度冷却下来时,基体和 SiC的热膨胀系数差异会导致错配应力的产生,这种错配应力可以用公式εth=ΔαΔT计算[22],式中Δα是基体与增强相的热膨胀系数差,ΔT是温度变化值。因为热错配应力,塑性变形将会发生,特别是在SiC颗粒附近产生很高的位错密度。位错密度ρ可以用公式ρ=BεthVf/bt(1-f) 计算[22],式中B是介于4(增强相长径比为∞)和 12(增强相长径比为 1)之间的几何常数,εth是错配应力,Vf是增强相的体积分数,b是柏氏矢量,t是增强相的最小尺寸。根据以上2个公式可知,同样体积分数时小颗粒增强的位错密度更高,增强相分布均匀,位错密度也更为均匀,但是大颗粒增强的复合材料中增强相附近的基体与其它位置相比具有更高的位错密度差。因此在时效过程中,大颗粒增强复合材料中的析出相更容易发生不均匀长大,而小颗粒增强复合材料中的析出相呈现均匀长大。另外,5 μm-5 h复合材料固溶后,由于基体中的 Cu和Mg 元素没有发生明显的富集,能够发生较均匀的形核,减缓了析出相的长大速度,从而降低了时效硬化速度。而在50 μm-10 h复合材料中,在较少的区域存在的大尺寸析出相附近,由于固溶会使得残留析出相附近的Cu和Mg较其它区域的浓度更高,这会进一步促进溶质原子在大尺寸析出相附近析出,促进析出相进一步长大,从而加速复合材料的时效硬化,出现峰时效。

表1 复合材料在不同状态的密度和硬度Table 1 The density and hardness of the composites in the different processing status

3 结论

1) 挤压能够有效促进小颗粒增强相在基体中的均匀分布,而对与基体粉末粒径相当的增强相的分布没有显著影响。

2) 不同粒径的 SiC颗粒对基体析出相的影响不同,小颗粒增强相因为在基体中广泛分布,引起的塑形变形以及残余应力更大,会加速析出相的形核析出。大尺度SiC增强复合材料只能在较少的范围内促进析出相形核。

3) 不同粒径的 SiC颗粒对复合材料的时效硬化有显著影响。小尺度SiC颗粒增强复合材料随时效时间延长,析出相不会明显粗化,使复合材料出现峰时效的时间延长;大尺度SiC颗粒增强复合材料因为在部分区域发生析出相的明显长大,可在较短的时间内出现峰时效。

4) 挤压能够将小颗粒增强复合材料和大颗粒增强复合材料的密度分别提高9%和4%;硬度分别提高41%和46%。在时效时间为1~12 h时,小颗粒增强复合材料的硬度提高15%,而大颗粒增强复合材料的硬度先增大后减小。

REFERENCES

[1]CHAWLA N, SHEN Y L. Mechanical behavior of particle reinforced metal matrix composites[J]. Adv Eng Mater, 2001, 3(6): 357-370.

[2]ZAKARIA H M. Microstructural and corrosion behavior of Al/SiC metal matrix composites[J]. Ain Shams Engineering Journal, 2014, 5: 831-838.

[3]BATHULA S, ANANDANI RC, DHAR A, et al. Microstructural features and mechanical properties of Al 5083/SiCpmetal matrix nanocomposites produced by high energy ball milling and spark plasma sintering[J]. Materials Science and Engineering: A, 2012, 545: 97-102.

[4]GUSTAFSSON S, FALK L K L, LIDÉN E, et al. Alumina/silicon carbide composites fabricated via in situ synthesis of nano-sized SiC particles[J]. Ceram Int, 2009, 35(3): 1293-1296.

[5]CANAKCI A, VAROL T. Microstructure and properties of AA7075/Al-SiC composites fabricated using powder metallurgy and hot pressing[J]. Powder Technol, 2014, 268: 72-79.

[6]WANG H, ZHANG R, HU X, et al. Characterization of a powder metallurgy SiC/Cu-Al composite[J]. J Mater Process Tech, 2008, 197(1/3): 43-48.

[7]SEGURADO J, GONZÁLEZ C, LLORCA J. A numerical investigation of the effect of particle clustering on the mechanical properties of composites[J]. Acta Mater, 2003, 51(8): 2355-2369.

[8]MARY V, ARSENAULT R J, FISHER R M. An in situ HVEM study of dislocation generation at Al/SiC interfaces in metal matrix composites[J]. Metallurgical Transactions A, 1986, 17A: 379-389.

[9]SONG M, HUANG B. Effects of particle size on the fracture toughness of SiCp/Al alloy metal matrix composites[J]. Materials Science and Engineering: A, 2008, 488(1/2): 601-607.

[10]TANG F, ANDERSON I E, BINER S B. Microstructures and mechanical properties of pure Al matrix composites reinforced by Al-Cu-Fe alloy particles[J]. Materials Science and Engineering: A, 2003, 363(1/2): 20-29.

[11]SLIPENYUK A, KUPRIN V, MILMAN Y, et al. Properties of P/M processed particle reinforced metal matrix composites specified by reinforcement concentration and matrix-toreinforcement particle size ratio[J]. Acta Mater, 2006, 54(1): 157-166.

[12]沈茹娟, 孙超, 宋旼, 等. 混料时间和挤压对 SiC增强纯 Al基复合材料显微组织和力学性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(5): 604-610. SHEN Rujuan, SUN Chao, SONG Min, et al. Effects of stirring time and extrusion on microstructures and mechanical properties of SiC reinforced pure Al matrix composites[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(5): 604-610.

[13]SUN C, SHEN R J, SONG M. Effects of sintering and extrusion on the microstructures and mechanical properties of a SiC/Al-Cu composite[J]. J Mater Eng Perform, 2011, 21(3): 373-81.

[14]GENG L, ZHANG X N, WANG G S, et al. Effect of aging treatment on mechanical properties of (SiCw+SiCp)/2024Al hybrid nanocomposites[J]. T Nonferr Metal Soc, 2006, 16(2): 387-391.

[15]COTTU J P, COUDERE J J, VIGUIER B, et al. Influence of SiC reinforcement on precipitation and hardening of a metal matrix composite[J]. J Mater Sci, 1992, 27(11): 3068-3074.

[16]宋旼, 肖代红, 陈康华. 铝合金时效硬化模型的研究进展[J].粉末冶金材料科学与工程, 2007, 12(5): 259-263. SONG Min, XIAO Daihong, CHEN Kanghua, Research progress of aging hardening model for aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(5): 259-263.

[17]MOUSAVI ABARGHOUIE S M R, SEYED REIHANI S M. Aging behaviour of Al-Cu-Mg alloy-SiC composites[J]. Materials & Design, 2010, 31(5): 2368-2374.

[18]DENG X, CHAWLA N. Modeling the effect of particle clustering on the mechanical behavior of SiC particle reinforced Al matrix composites[J]. J Mater Sci, 2006, 41(17): 5731-5734.

[19]LIU P, WANG A Q, XIE J P, et al. Characterization and evaluation of interface in SiCp/2024 Al composite[J]. T Nonferr Metal Soc, 2015, 25(5): 1410-1418.

[20]CHAWLA N, ANDRES C, JONES J W, et al. Effect of SiC volume fraction and particle size on the fatigue resistance of a 2080 Al/SiCpcomposite[J]. Metallurgical and Materials Transactions A,1998, 29(11): 2843-2854.

[21]CHENG N P, ZENG S M, LIU Z Y. Preparation, microstructures and deformation behavior of SiCP/6066Al composites produced by PM route[J]. J Mater Process Tech. 2008, 202(1/3): 27-40.

[22]EVERETT R K, ARSENAULT R J. Metal Matrix Composites: Mechanisms and Properties[M]. Boston: Academic Press, 1991: 92.

(编辑 高海燕)

Effects of particle size, extrusion and aging time on microstructure and hardness of SiC reinforced Al-Cu-Mg matrix composites

SHEN Rujuan1,2, WANG Degao2, GUO Baisong2, SONG Min1,2

(1. Shenzhen Research Institute, Central South University, Shenzhen 518057, China; 2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The effects of reinforcement particle size, extrusion and aging time on microstructure and hardness of SiC particle reinforced Al-Cu-Mg matrix composites manufactured by the powder metallurgy method were investigated. It has been shown that the extrusion has significant effect on the microstructure and hardness of the composites, since it can greatly improve the distribution uniformity of SiC particles and the densification of composites. The extruded composites have less residual pores, high density and hardness. The aging time and reinforcement size also play important roles on the number and size of precipitates in the matrix of the composites. With increasing the aging time, the precipitates distribute uniformly and do not coarsen obviously in the composites reinforced with relative small sized SiC particles and the peak aging do not appear within the aging time of 12 h. However, with increasing the aging time, the precipitates do not distribute uniformly and some of them coarsen in the composites reinforced by relative large sized SiC particles, and the peak aging appeared within the aging time of 12 h.

Al matrix composite; SiC; particle size; particle distribution; aging time; hardness

TG146.22

A

1673-0224(2017)01-26-07

国家自然科学基金(51301206);深圳市科技计划项目(JCYJ20140509142357196)

2015-10-09;

2015-11-15

宋旼,教授,博士。电话:0731-88877677;E-mail: msong@csu.edu.cn