高压匀质法破碎小球藻细胞工艺优化

鲁 龙,毕生雷,金洪波,吴 娟,张鹏飞

(河南天冠企业集团有限公司,车用生物燃料技术国家重点实验室,河南南阳 473000)

高压匀质法破碎小球藻细胞工艺优化

鲁 龙,毕生雷*,金洪波,吴 娟,张鹏飞

(河南天冠企业集团有限公司,车用生物燃料技术国家重点实验室,河南南阳 473000)

利用小球藻发酵液作为实验原料,在单因素实验的基础上,以小球藻破碎后的油脂得率为指标,采用响应面实验研究藻液浓度、匀质压力和匀质时间对小球藻破碎后油脂得率的影响。通过建立高压匀质法破碎小球藻细胞工艺的多元回归模型,优化破碎过程的工艺参数,得到的最佳的工艺条件:藻液浓度140 g/L、匀质压力940 bar、每升藻液匀质时间14 min。在此工艺条件下,油脂得率最高可达51.25%±0.23%。

小球藻,高压匀质法,破碎,响应面法

小球藻(Chlorella)属绿藻门小球藻属,细胞组成中脂类占10%~48%。正常和饥饿条件下生长的小球藻在脂肪酸的组成上没有明显的差异,脂类物质含量的增加主要是脂肪酸积累的结果[1]。小球藻的研究目前较为成熟,它具有分布广泛、生长迅速、油脂含量高、环境适应力强等特点,可以作为原料应用于生物柴油产业化生产,是目前生产生物柴油最有希望和前途的原料。

为了得到小球藻的油脂,首先要对藻体进行破壁,由于藻细胞较小,具有细胞壁结构,油脂都包裹在藻细胞内,因此如何破碎藻细胞提取油脂是目前利用微藻生产生物能源的一个难点。目前运用较多的细胞破碎方法可分为机械法和非机械法[2-3]。机械法包括研磨法、高压均质法、超声法、反复冻融法等,这些方法虽然破壁效率高但存在能耗高的问题;而酸热法、碱热法、酶解法则属于非机械法,这些方法的使用则容易影响油脂的质量,而且废水排放存在着明显的环保压力。因此,现阶段在进行较大规模的细胞破碎时,依旧是机械破碎方法应用比较广泛。章莹颖等[4]将生物法与高速匀浆法、反复冻融法、超声法、酸热法进行对比,结果细胞破碎率由高到低依次为酸热法(84%)>超声法(63%)>反复冻融法(60%)>高速匀浆法(57%)>生物法(51%);油脂提取率由高到低依次为超声法(41%)>生物法(35%)>酸热法(27%)>反复冻融法(23%)>高速匀浆法(21%)。黄雄超[5]选用小球藻细胞破碎率为指标,比较了超声破碎法、高速匀浆法、反复冻融法、溶胀法、微波破碎法和酸热法这6种破壁方法,小球藻细胞破碎率最高可达到80.57%。

高压匀质法的应用多见于破碎藻类细胞提取藻类蛋白,在破碎小球藻提取油脂方面报道较少。本实验采用高压匀浆法破碎小球藻的细胞壁,选取影响破碎效果的关键因素,通过进行单因素实验和正交实验,优化高压匀质法破碎小球藻细胞的工艺条件,提高破碎效率,为微藻油脂的破碎提取提供实验参考,为生物油脂的工业化生产奠定基础。

1 材料与方法

1.1 材料与设备

异养小球藻(Heterotrophicchlorella) 清华大学生命科学院提供;无水乙醇、正己烷等试剂 均为分析纯。

50 L发酵罐 上海国强生化工程装备有限公司;101A-3型电热鼓风烘箱 上海森信实验仪器有限公司;DK-S28型电热恒温水浴锅 上海精宏实验设备有限公司;ME3002E型电子天平 梅特勒托利多仪器(上海)有限公司;R-215型旋转蒸发仪 瑞士Buchi公司;TG16型台式高速离心机 长沙英泰仪器有限公司;BCD-215KCM型冰箱 青岛海尔股份有限公司;panda plus 2000H型高压匀质机 意大利尼鲁。

1.2 实验方法

1.2.1 小球藻藻液的培养 发酵培养基配方(g/L):葡萄糖30,酵母粉3,KH2PO40.075,MgSO40.075,CaCl20.025,K2HPO40.175,蛋白胨3,(NH4)2SO41,Fe2(SO4)33,ZnSO40.072,MnCl20.581,钼酸钠 0.044[6-7]。

发酵实验采用50 L发酵罐,接种量10%,发酵温度28 ℃,pH6.5,通风量2 m3/(L·h),发酵过程中每隔12 h取样一次,监测发酵液的小球藻细胞数、pH、干物质浓度、葡萄糖含量的变化。搅拌转速为间歇调节(干重<20 g/L,转速为200 r/min;20 g/L<干重<50 g/L,转速为300 r/min;50 g/L<干重<70 g/L,转速为400 r/min;干重>70 g/L,转速为450 r/min),采用间歇补料,葡萄糖含量低于10 g/L时补料。发酵进行15 d,发酵结束后,测得干物质浓度为132 g/L,下罐后密封放入4 ℃的冰箱中备用[8]。

1.2.2 不同浓度藻液的配制 下罐后,小球藻藻液的干物质浓度为132 g/L。使用离心机,在7000 r/min的条件下,离心15 min,发酵液分层后,倒出部分上清液,用此方法将藻液浓缩[9]。浓缩后的藻液的干物质浓度为327 g/L,取一定量浓缩后的藻液,通过计算后,按一定的比例加水稀释,即可得到不同浓度的藻液。

1.2.3 小球藻细胞破碎 使用高压匀质机对小球藻细胞进行破碎,最大工作压力2000 bar,连续进样,正常工作处理量9~20 L/h,最小处理量15 mL。破碎时调节压力控制手轮至实验所需的压力后,从进样管将配制的不同浓度的藻液吸入进行匀质破碎,破碎后从出样口流出[10]。藻液经匀质破碎流出后,根据破碎效果,进料以及匀浆破碎过程可不间断循环进行。

1.2.4 油脂得率的测定 在破碎后的藻液中加入100 mL正己烷和30 mL无水乙醇,振荡摇匀,油脂溶解在正己烷和乙醇中。随后在7000 r/min下离心10 min,弃去残渣,将上清液转入分液漏斗中,同样的方法重复三次,将得到的上清液合并至分液漏斗中。此时,细胞破碎后释放出的油脂就全部溶解在分液漏斗内的正己烷中[11-13]。

在分液漏斗中,水在下层,正己烷在上层,将水层放出,留下正己烷层。然后转入旋转蒸发仪中将正己烷蒸干,留下的即为提取出的小球藻油脂,称重后得到油脂的质量。使用下面的公式计算油脂得率:

其中:y代表油脂得率,%;m0为破碎的藻液的干物质质量,g;m1为通过实验提取出的油脂质量,g。

当实验结果得到的得率较小时,说明小球藻细胞未能完全破碎,该条件下破壁能力较弱;当实验结果达到稳定的最大值时,说明小球藻细胞被完全破碎,所用方法破壁能力最强[14-15]。

1.2.5 单因素实验设计 选取细胞破碎过程中的三个关键因素进行单因素实验,这三个因素分别为:藻液浓度、匀质压力和匀质时间。通过设置梯度实验,研究这三个因素单独变化时对油脂得率的影响。

1.2.5.1 藻液浓度对油脂得率的影响 取浓度分别为50、100、150、200、250 g/L的藻液1 L进行实验,设置高压匀质机的压力为1000 bar,1 L小球藻藻液匀质破碎一次需4 min,每个浓度的藻液在破碎时都不间断循环破碎8 min,考察不同的藻液浓度对细胞破碎后油脂得率的影响。

1.2.5.2 匀质压力对油脂得率的影响 选择浓度为100 g/L的藻液1 L进行实验,高压匀质机的压力分别设置为700、800、900、1000、1100 bar,循环破碎8 min,考察不同的匀质压力对细胞破碎后油脂得率的影响。

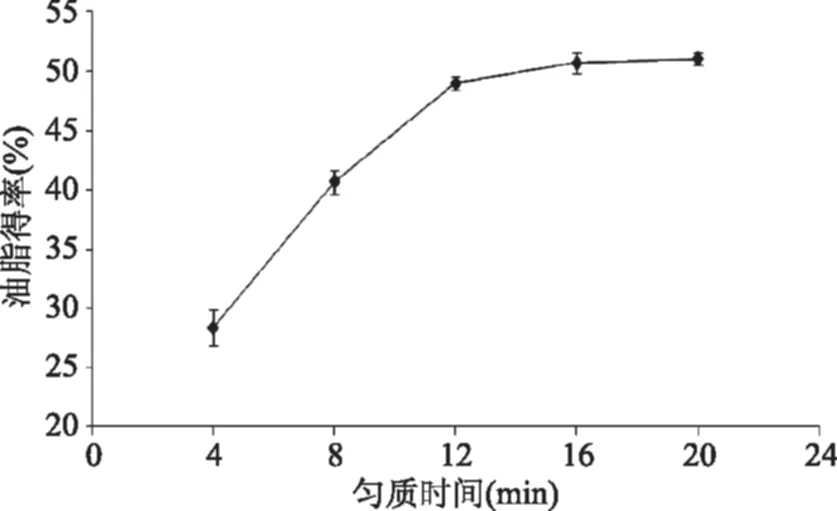

1.2.5.3 匀质时间对油脂得率的影响 选择浓度为100 g/L的藻液1 L进行实验,高压匀质机的压力设置为900 bar,匀质时间分别为4、8、12、16、20 min,考察不同的匀质时间对细胞破碎后油脂得率的影响。

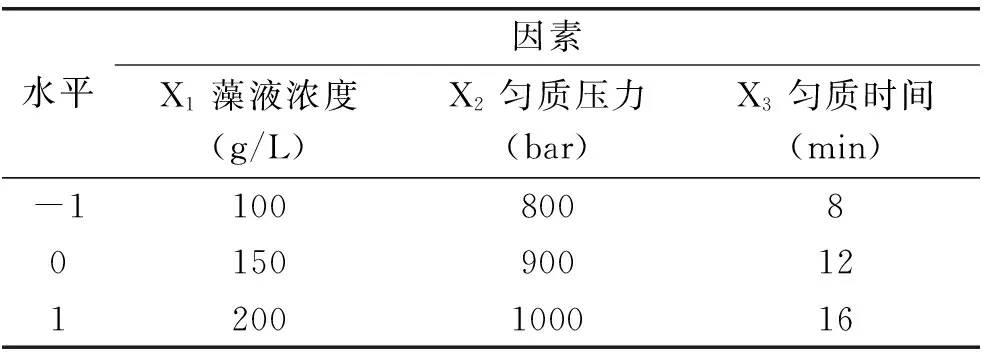

1.2.6 响应面实验设计 在单因素实验结果的基础上,结合实际条件,应用Design Expert V8.0.6.1软件,根据Box-Behnken中心组合实验设计方案,以藻液浓度(X1)、匀质压力(X2)、匀质时间(X3)为影响因素,油脂得率(Y)为响应值,进行三因素三水平响应面实验,并对实验结果进行回归和优化,因素水平及编码如表1所示。

表1 响应面实验因素水平及编码

1.3 数据处理

使用Design Expert V8.0.6.1软件进行实验设计,得到实验结果后,将实验数据输入软件,根据软件功能进行数据分析,输出分析结果。

2 结果与分析

2.1 单因素实验结果

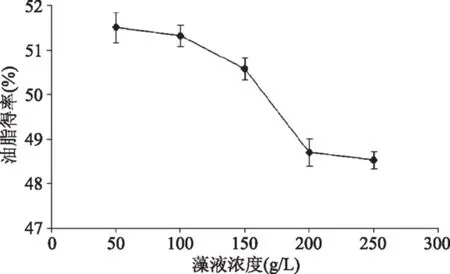

2.1.1 不同藻液浓度对破碎效果的影响 破碎结束后,提取分离出油脂,计算油脂得率。实验结果如图1所示。

图1 不同藻液浓度对油脂得率的影响Fig.1 Effect of raw material concentration on the extraction yield of oil

由图1可知,藻液浓度越低,破碎后的油脂得率就越高。这是因为,浓度越低,黏度越小,在进行匀质破碎时,藻液通过匀质阀后更易分散,剪切力和撞击力作用效果更好。但是在50~250 g/L的范围内,藻液浓度的不同,对油脂得率的影响不大,破碎后油脂得率都能达到48%以上。藻液浓度大于250 g/L时,藻液过于黏稠,不利于实验操作。因此为提高破碎效率,选择150 g/L作为最适宜的藻液浓度。

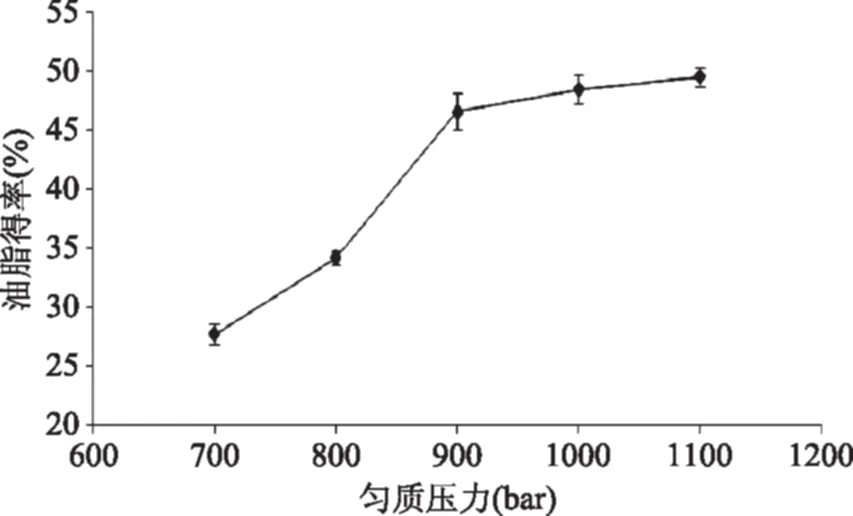

2.1.2 不同匀质压力对破碎效果的影响 破碎结束后,提取分离出油脂,计算油脂得率,实验结果如图2所示。

图2 不同匀质压力对油脂得率的影响Fig.2 Effect of homogenization pressure on the extraction yield of oil

由图2可知,当匀质压力在900 bar以下时,油脂得率随着匀质压力的增大而逐渐升高。这是因为匀质压力越高,藻液通过匀质阀前后的压力差也就越高,受到的剪切力和撞击力也就越大,破碎效果就越好。匀质压力超过900 bar后,压力的进一步提高对破碎的影响不明显,油脂得率的增大幅度明显放缓,基本维持不变。所以选择900 bar作为最适宜的匀质压力。

2.1.3 不同匀质时间对破碎效果的影响 破碎结束后,提取分离出油脂,计算油脂得率,实验结果如图3所示。

图3 不同匀质时间对油脂得率的影响Fig.3 Effect of homogenization time on the extraction yield of oil

由图3可知,当匀质时间不超过12 min时,油脂得率随匀质时间的增长而升高,这是因为匀质时间越长,藻细胞通过匀质阀的次数越多,破碎效果越好。超过12 min后,已经将小球藻细胞完全破碎,油脂得率基本稳定,升高幅度很小。因此,为提高效率,不再进一步增加匀质时间,选择12 min作为最适宜的匀质时间。

2.2 响应面实验设计及结果

根据表1设置的三因素三水平实验,利用Design-Expert V8.0.6.1软件进行响应面中心旋转组合实验设计,分别进行17组实验,每个实验做3个重复。响应面实验顺序与实验结果以及方差分析如表2、表3所示。

表2 响应面实验设计及结果

注:**表示差异极显著(p<0.01);*表示差异显著(p<0.05)。

通过Design-Expert V8.0.6.1软件对表2中的数据进行二次多元回归拟合,得到油脂得率Y对藻液浓度X1、匀质压力X2、匀质时间X3的二次多项回归模型为:Y=49.80-0.20X1+2.16X2+3.13X3-0.14X1X2-0.067X1X3-1.16X2X3-0.84X12-1.55X22-1.54X32

由表3可以看出,该模型回归极显著(p<0.01),失拟项p=0.0813>0.05,差异不显著,并且该模型决定系数R2为99.30%,调整后决定系数RAdj为98.40%,变异系数为0.80%,说明该模型拟合精确、可信,可用于分析和预测高压匀质法破碎小球藻的情况。X2、X3、X2X3、X12、X22、X32对油脂得率的影响极显著(p<0.01),X1、X1X2、X1X3对油脂得率的影响不显著(p>0.05),表明油脂得率(Y)与藻液浓度(X1)、匀质压力(X2)和匀质时间(X3)之间为非线性关系。另外,从表3也可以看出,各因素对油脂得率的影响大小顺序为:匀质时间(X3)>匀质压力(X2)>藻液浓度(X1)。

2.3 最优工艺条件确定及验证

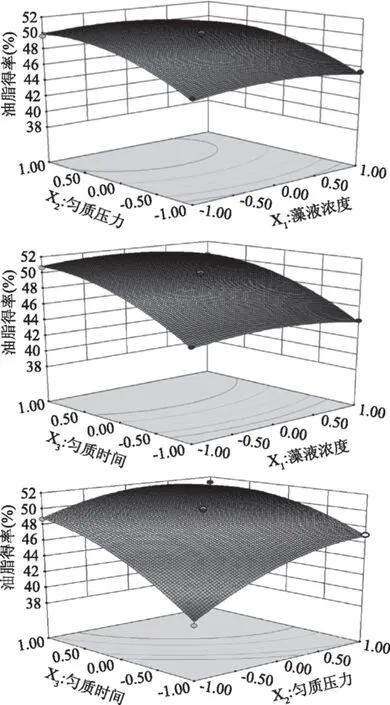

2.3.1 最优工艺条件的确定 采用Design Expert V8.0.6.1统计软件作出藻液浓度(X1)、匀质压力(X2)和匀质时间(X3)两两之间的响应曲面图见图4。

图4 两因素的交互作用对油脂得率的响应面图Fig.4 Response surface plots of variable parameters on the extraction yield of oil

通过对3个曲面的观察可以预测和检验变量的响应值以及确定变量之间的相互关系,响应面越陡,反映出各因素之间的两两交互作用越显著[16-17]。同样,等高线的形状也可反映出交互效应的强弱,椭圆形表示两因素交互作用显著,而圆形则与之相反[18-19]。前两个比较平缓,最后一个比较陡峭,说明匀质压力和匀质时间对油脂得率的影响均较大,由等高线图可知,两者交互作用非常明显,而藻液浓度与匀质压力、藻液浓度与匀质时间之间的交互作用不显著,这与表3的显著性分析一致。

2.3.2 验证实验 在选取的因素范围内,根据回归模型通过Design Expert V8.0.6软件分析得出,高压匀质机破碎小球藻的最佳条件为:藻液浓度141.27 g/L、匀质压力938.91 bar、匀质时间13.64 min,在此条件下,油脂得率的理论值为51.59%。根据最佳条件,考虑实际操作性,调整工艺条件为:藻液浓度140 g/L、匀质压力940 bar、匀质时间14 min。经过三次重复实验得到的油脂得率为51.25%±0.23%,这与预测值相差不大。即该模型与实际情况拟合较好,说明通过响应面优化得到的回归方程具有一定的实践指导意义。

3 结论与讨论

通过单因素实验,确定了藻液浓度、匀质压力和匀质时间这三个因素对小球藻细胞壁破碎的影响规律。运用Design-Expert V8.0.6软件,使用响应面分析法对各因素的最佳水平范围及其交互作用进行研究,建立了高压匀质法提取小球藻油脂的二次多项式回归模型,结合实际操作确定最优提取工艺参数为:藻液浓度140 g/L、匀质压力940 bar、匀质时间14 min。在此条件下小球藻的油脂得率为51.25%±0.23%。

在大规模生产中,藻细胞破碎方法的选择不仅需要考虑细胞破碎后能提取出来的油脂得多少,还需要考虑成本和效率等问题[20-21]。高压匀质法与酸热法、碱热法相比,机械破碎法不使用强酸强碱,环境压力小;与酶解法相比,所需时间短;与反复冻融法相比,操作简便;与超声波破碎法相比,油脂得率较高。综合考虑,此方法可在未来微藻油脂的商业化运用时有一定的优势,并且可以为微藻油脂的进一步开发应用提供理论基础和技术支持。

[1]范馨文,吕淑霞,赵雄伟,等. 微生物油脂结构分析及安全性的研究进展[J]. 食品工业科技,2016,37(10):368-372.

[2]丁文杰,岳思君,郭伟,等. 发状念珠藻不同细胞破碎方法的研究[J]. 现代食品科技,2009,25(11):1243-1245.

[3]钱骅,陈斌,黄晓德,等. 不同破壁技术对桑黄功能性成分提取率的影响[J]. 食品科学,2016,37(10):23-27.

[4]章莹颖,邓春芳,崔岩,等. 不同方法对微藻细胞破碎及油脂提取效果的影响[J]. 中国油脂,2016,41(3):61-65.

[5]黄雄超. 微藻油脂的提取及制备生物柴油的研究[D]. 泉州:华侨大学,2012:6.

[6]毕生雷,张成明,金洪波,等. 抑菌剂在异养小球藻发酵过程中的应用[J]. 食品与发酵工业,2015(3):70-74.

[7]毕生雷,乔建援,刘钺,等. 异养小球藻用发酵罐的使用与维护[J]. 化学工程与装备,2014(7):63-65.

[8]毕生雷,张成明,李十中,等. 异养小球藻半连续发酵生产油脂工艺探讨[J]. 食品与发酵科技,2014(5):36-40.

[9]胡珺,魏芳,董绪燕. 微生物油脂的分提及其组成与理化指标评价[J]. 中国油料作物学报,2012,34(6):655-660.

[10]李勍,陈文帅,卢天鸿,等. 高压匀质处理对纳米纤维素自聚集特性及气凝胶结构的影响[J]. 科技导报,2014,32(4/5):51-55.

[11]Taher H,Al-Zuhair S,Al-Marzouqi AH,et al. Effective extraction of microalgae lipids from wet biomass for biodiesel production[J]. Biomass & Bioenergy,2014,66(7):159-167.

[12]张梦,程霞萍,李昌灵,等. 三种浸提方法从普通小球藻中提取油脂的比较研究[J]. 食品工业科技,2013,34(8):245-248.

[13]宋运猛,彭红,阮榕生,等. 微藻油脂提取及其组成含量测定的方法[J]. 现代化工,2013,33(11):123-128.

[14]Ronald H,Brendan G,Danquah MK,et al. Oil extraction from microalgae for biodiesel production[J]. Bioresource Technology,2011,102(1):178-185.

[15]蒋晓菲,周红茹,金青哲,等. 微藻油脂制取技术的研究进展[J]. 中国油脂,2012,37(12):62-66.

[16]江东文,黄佳佳,杨公明,等. 响应面法优化超高压辅助提取茶多酚的工艺研究[J]. 现代食品科技,2013,29(6):1316-1320.

[17]杜玉兰,黎庆涛,王远辉. 响应面法优化鼠尾藻中脂质的提取工艺[J]. 天然产物研究与开发,2008,20(6):1091-1094.

[18]李丽,刘晔玮,赵剑喜,等. 高速剪切技术破碎油菜蜂花粉细胞壁工艺[J]. 食品科学,2012,33(12):97-101.

[19]李佳桥,余修亮,曾林晖,等. 响应面实验优化超声波辅助提取莲房原花青素工艺[J]. 食品科学,2016,37(12):40-45.

[20]李亮,李洋洋,黄远星,等. 破碎小球藻细胞提取生物油脂新方法[J]. 江苏大学学报,2014,35(1):44-49.

[21]王慧岭,刘敏胜. 微藻生物能源产业化若干问题的思考[J]. 生物产业技术,2016(3):14-16.

Optimization ofChlorellacell disruption process by high pressure homogenization

LU Long,BI Sheng-lei*,JIN Hong-bo,WU Juan,ZHANG Peng-fei

(National Key Laboratory of Vehicle Biofuel Technology,Henan Tianguan Group Co.,Ltd.,Nanyang 473000,China)

Chlorellafermentation liquid was used as the experiment substrate and oil yield was chosen as the index of disruptive effect in this research. Based on the results of single-factor experiments,response surface methodology were carried out in order to study the effects of liquid concentration,homogenization pressure and homogenization time on the oil yield of disruptedChlorellaliquid. Multivariate regression model was established and the disruptive conditions were optimized as follows:liquid concentration was 140 g/L,homogenization pressure was 940 bar,homogenization time of per literChlorellafermentation liquid was 14 min. Under these conditions,the max oil yield could reach 51.25%±0.23%.

Chlorella;high pressure homogenization;disruption;response surface methodology

2016-08-09

鲁龙(1988-),男,硕士,助理工程师,研究方向:生物质能源开发,E-mail:lulong21@163.com。

*通讯作者:毕生雷(1981-),男,硕士,工程师,研究方向:生物化工,E-mail:bishenglei@163.com。

TS201.3

B

1002-0306(2017)06-0304-05

10.13386/j.issn1002-0306.2017.06.049