高瓦斯低透气性煤层CO2相变致裂增透技术研究*

洪紫杰,王 成,2,熊祖强,2

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003;2.煤炭安全生产河南省协同创新中心,河南 焦作 454003)

0 引言

我国90%以上的矿井属于高瓦斯低透气性矿井,瓦斯治理问题日益突出。面对瓦斯抽采浓度低、衰减速率快等难题,国内外学者提出多种抽采治理瓦斯的措施,其中增透技术受到煤炭行业普遍青睐[1-3]。为致力于提高瓦斯抽采效果,我国煤炭行业研究者提出了开采保护层、水力掏槽[4-5]、深孔预裂爆破、水力冲孔、水力压裂、水力割缝等[6-7]多种增透措施,虽然上述技术措施取得了一定效果,但由于工艺及技术措施不完善,没有取得预期的理想效果[8]。上世纪伴随着CO2相变致裂技术的迅速发展,在煤炭企业中取得了显著成绩,CO2相变致裂技术克服了炸药爆破增透方法的高危险性及破坏性[9-11],为煤层增透、工作面放顶及巷道开挖提供了新思路。但是CO2相变致裂机理、致裂能量分析及关键部件释放管几何参数的研究仍停留在发展的初期阶段[12-15],尤其对释放管几何参数研究更是缺少系统的理论与实践,以上原因使CO2相变致裂技术处于不成熟阶段。

为了更加科学合理有效的利用CO2相变致裂技术增透促抽瓦斯,通过理论分析计算,Fluent数值模拟[16]等技术措施,详细分析了CO2致裂原理,验算了CO2致裂能量,选取了释放管几何最优参数[17-18],为进一步推广致裂技术和提高瓦斯抽采效果提供依据。

1 CO2相变致裂增透技术原理及煤层损伤分析

1.1 CO2相变致裂原理

CO2致裂技术原理是预先在瓦斯抽放孔内装入CO2储液管,通过接通装置电流启动储液管发热片,致使管内CO2在20 ms内受热体积瞬间膨胀600倍以上;储液管内CO2也集聚吸热发生汽化反应,由液态转化为气态,此时储液管气态CO2压力达到120~276 MPa;气态CO2在如此高压下直接冲破储液管中的定压剪切片装置,由释放管排放孔瞬间喷发。这种充分利用气体高压冲击、破碎煤岩体的相变致裂技术,进一步实现了煤岩体的致裂效果,增加了煤岩层的透气性。

1.2 致裂后煤体损伤方程模型分析

CO2致裂是高压气体瞬间冲击、破碎煤体,应力-应变值达到损伤阈值时,煤体微观单元即会发生破坏损伤,煤体由于受到高压气体作用破碎变形,同时伴随大量裂隙的产生,煤层透气性也明显增大,损伤单元弹性模量[19]如下式所示:

E=(1-D)E0

(1)

式中:E为损伤单元弹性模量, MPa;E0为无损伤单元弹性模量 MPa;D为损伤系数。

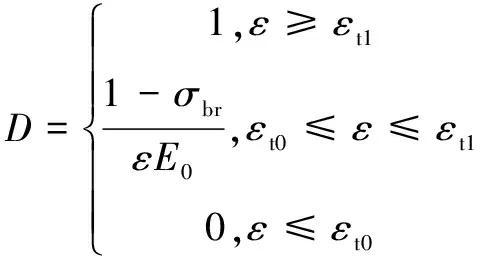

煤体微观单元透气系数损伤耦合方程遵循2种破坏规律,若煤岩体微观单元拉伸应力超过抗拉强度σb损伤阈值,拉应力损伤系数D表示如下:

σt<σb

(2)

(3)

式中:εt1为抗拉极限应变;εt0为弹性拉伸极限应变;σbr为抗拉残余强度, MPa。

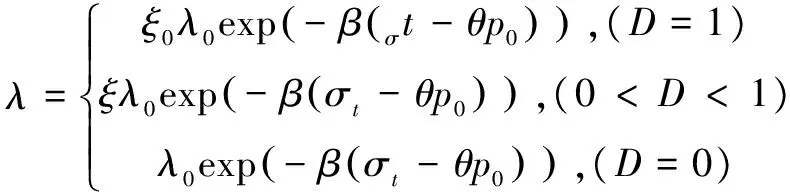

对应的单元透气性系数为:

(4)

式中:θ为瓦斯压力系数;β为应力影响系数;ξ为透气系数的增大系数;ξ0为单元损伤后透气系数的增大系数;λ0为初始透气系数;p0为瓦斯压力, MPa;

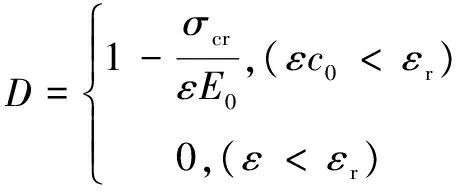

若煤岩体微观单元压应力超过损伤阈值,损伤系数D按下式表示:

(5)

式中:σcr为抗压残余强度;εr为残余应变;σc0为最大压应变;

对应的单元透气系数:

(6)

式中:σc为压应力, MPa。

煤体损伤后裂纹的扩张可用有效应力强度因子衡量,表达式如下:

(7)

式中:δ0为应力强度因子;δ1为有效应力强度因子;D为损伤系数。

由(7)可知,致裂作用时,煤体损伤系数越大,有效应力强度因子也越大,增透致裂效果越好。

2 CO2致裂当量计算分析

选用了常用的SD390型定压泄能片、储液管及相应的配套设置为例[20],进行计算CO2相变致裂的TNT当量。参考与CO2储罐爆炸相应的研究文献,CO2储罐爆炸当量计算方法选用压缩气体与饱和水蒸气容器爆破模型的能量计算方法。公式如下:

(8)

式中:Eg为气体爆炸能量,kJ;v为容器容积,2.16 m3;p为容器内气体绝对压力,276 MPa;k为气体的绝热指数,取1.29;p1为大气压。

液态CO2相变致裂装置的近似TNT当量WTNT参考下式计算:

(9)

式中:ETNT为1 kgTNT爆炸能量,4 250 kJ/kg。

由式(8)和式(9)可得,高压CO2气体爆炸能量约为1 688 kJ,当量WTNT约为398 g,因此,1 kg液态CO2相变致裂时,其爆炸的当量相当于398 gTNT炸药,其致裂能量足以满足现场对煤层致裂效果的要求。

3 CO2释放管几何参数优化研究

由CO2相变致裂的基本原理可知,释放管是整个相变致裂装置的终端元件,同时也是形成高压CO2气体最关键部分,因此释放管整个结构及对应的几何参数将会从根本上影响煤层的致裂效果。在整个致裂设备工作过程中,CO2集聚吸热发生汽化反应后,通过释放管直接作用于煤岩体。鉴于此,优化研究CO2释放管的几何参数,对于增强其致裂效果有着至关重要的意义。论文选用Fluent数值模拟方法优化释放管的几何参数。

图2 4种结构喷嘴动压力Fig.2 Four nozzle structure dynamic stress nephogram

3.1 释放管喷嘴的形式及几何参数

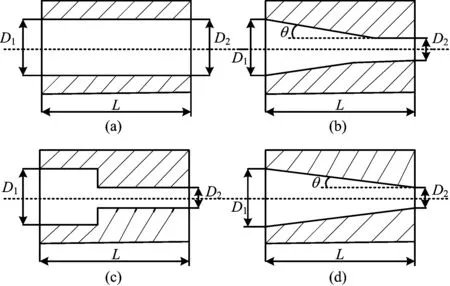

针对目前释放管喷嘴的研究情况,释放管喷嘴主要分为以下4种结构形式,见图1。

图1 FLUENT 释放管喷嘴类型Fig.1 Fluent software release pipe nozzle type

释放管喷嘴的几何参数[6]主要包括:入口直径D1,出口直径D2,喷嘴长度L,锥形喷嘴和锥直型喷嘴收缩角θ。

3.2 释放管喷嘴模拟结果及分析

3.2.1喷嘴几何类型模拟研究与分析

根据理论分析,CO2气体在高压力条件下喷出时,其对煤岩体致裂效果相对较好,因此首先选择现有的最高压力276 MPa进行数值模拟分析,最后再进行验证不同压力的致裂效果。

由图2对4种结构的压力云图分析可知,通过模拟CO2气体在高压276 MPa条件下喷出的内、外部流场得知,不同的喷嘴结构,CO2气体由喷嘴喷出后的动压力分布差别很大。综合比较,(b),(c),(d) 3种结构在喷嘴处所产生的喷射流场比较细,(a)结构在喷嘴处所产生的喷射流场相对较大,相当于后3种结构的2~4倍;(a)结构射流段致裂长度明显长于后3种结构,但最大动压力量纲并无很大差异;另外,由(a)结构喷出的CO2气体扩散范围也比较大,而且处于较高动压力状态下,有利于煤层内裂隙的扩展,能进一步增透煤层的透气性。鉴于此,(a)结构空心圆柱结构喷嘴性能效果显著,有利于提高瓦斯抽放效果。

3.2.2喷嘴直径模拟研究与分析

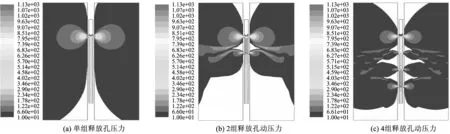

通过模拟喷嘴长度对致裂效果的影响,得出在其他条件相同的条件下,长度在18 mm,20 mm,24 mm时喷嘴长度对射流段致裂长度及煤层内裂隙的扩展影响不大,综合考虑装置的便捷性及经济性,确定18 mm为喷嘴最优长度。在喷嘴长度一定的情况下,模拟喷嘴直径分别为18 mm,20 mm,24 mm而其他条件均相同的空心圆柱结构喷嘴在276 MPa条件下内、外部流场变化。

图4 释放管动压力Fig.4 Dynamic pressure of the pipe

由图3对3种不同直径的压力云图分析可知,喷嘴直径在18 mm和20 mm时,喷嘴处的喷射流畅及致裂长度相差不大;当喷嘴直径达到24 mm时,喷嘴处的喷射流畅及致裂长度都明显增大,且CO2气体扩散范围也比较大。总之,随喷嘴直径的增大,喷嘴口处的喷射流场也随之变粗,且致裂段长度也增加。综合分析得出,确定24 mm为释放管喷嘴直径的最优尺寸。

图3 不同直径(a)空心圆柱结构喷嘴动压力Fig.3 Different diameter of a hollow cylindrical nozzle structure dynamic pressure nephogram

通过上述模拟分析,确定了释放管喷嘴的最优结构和几何参数,即最优结构(a)空心圆柱结构,喷嘴最优长度18 mm,最优直径24 mm。为进一步研究不同压力对致裂效果的影响,分别模拟最优喷嘴在126 MPa,190 MPa,236 MPa及276 MPa时不同压力下内外部流场变化,通过结果分析比较可知,随压力增大喷嘴处喷射段的长度和粗细程度都无明显变化,但流场最大动压力增大,因此确定最优压力为276 MPa。

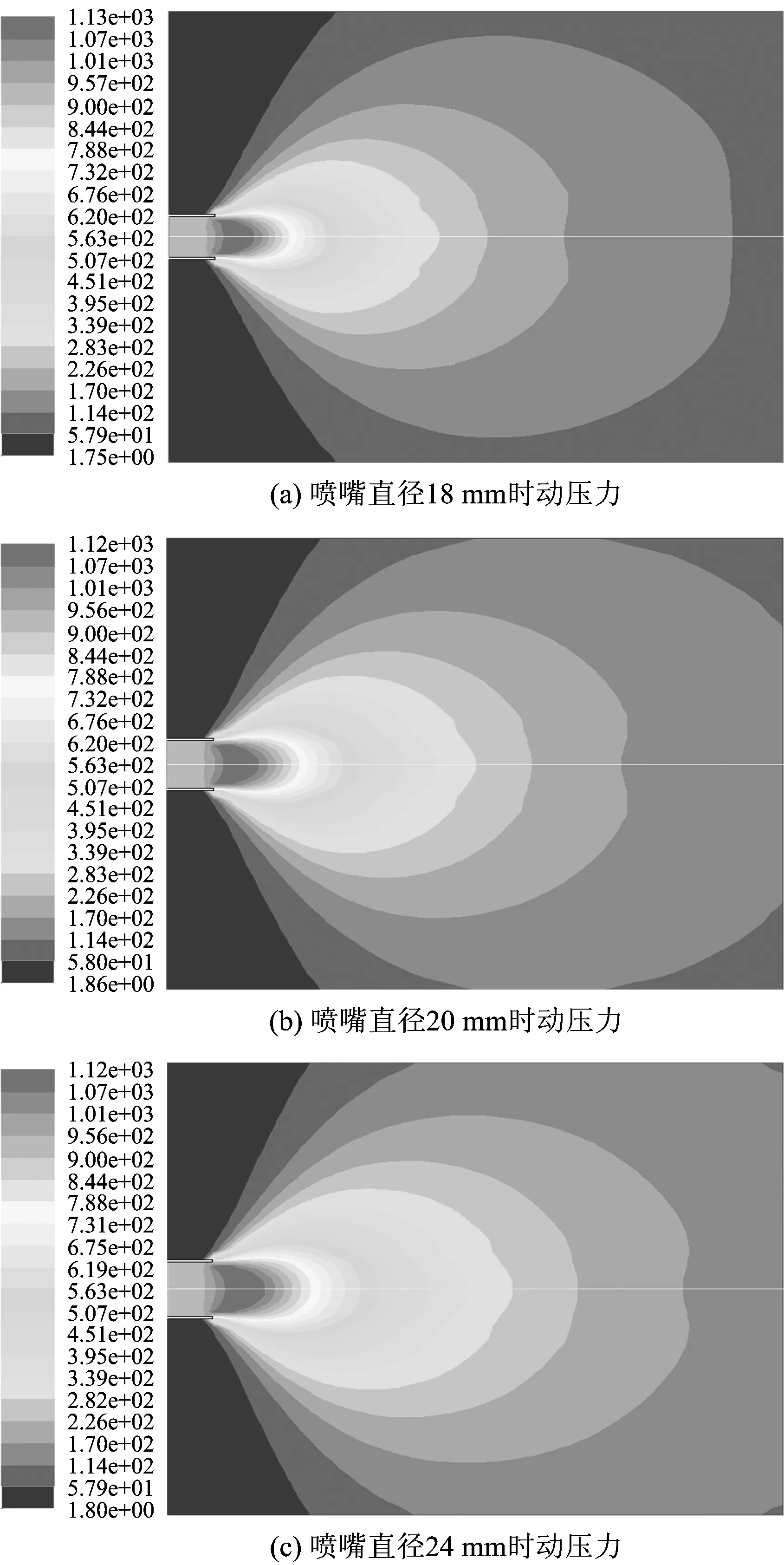

在上述最优模拟计算条件下,对最优释放管的流场进行模拟,其动压力云图如图4所示。

从释放管动压力云图得出:各释放管由于释放孔数目的不同,所产生的压力等值线均不相同。由图中可以看出单组释放孔型释放管产生的流场比较连续均匀,影响范围较大,更有利于致裂煤层。而其他几种释放管由于释放孔间产生流场的交互影响,流场分布不均,且影响范围也较小。

4 CO2相变致裂增透技术现场应用

4.1 相变致裂增透技术方案的确定

相变致裂点数即在钻孔内布置1根或数根储液管对煤层致裂,采用不同数量的液态CO2储液管,由于CO2用量不同,煤层致裂效果各异。CO2致裂启动后,将形成以钻孔为中心的裂隙区,且裂隙区域的大小与液态CO2用量关系密切。为了更科学合理的指导液态CO2致裂技术,研究确定CO2用量与瓦斯抽放影响半径的关系(图5),至关重要,通过对现场实测数据记录分析,采用数值拟合的研究方法,初步获得了致裂管数与钻孔瓦斯抽放影响半径的函数关系:

R=0.19N3-1.46N2+3.72N+25.3

式中:R为瓦斯抽放影响半径,m;N为液态CO2储液管数,个。

图5 储液管数量与瓦斯抽放影响半径关系Fig.5 Liquid storage tube quantity relationship with gas drainage radius

由函数关系及图5可知,钻孔瓦斯抽放影响半径与致裂管数呈三次函数关系,即随着储液管数量增多,瓦斯抽放孔影响半径呈现回归式抛物线趋势增加,但增长率不大,同时考虑到施工程序及致裂成本,本次现场试验储液管数量定为1个,即单孔一点致裂。

4.2 试验地点概括

试验地点选在永锦能源云盖山二矿23302工作面,该煤层位于山西组下部的二1煤层,煤层厚度0.2~9.7 m,平均厚度5.0 m。23302工作面地面标高+416 m,工作面开采上限+83 m,工作面开采下限+66.5 m,平均埋深342 m,煤层倾角8°~17°,23302工作面走向长度730 m,倾向长度165 m。煤层为Ⅲ类不易自燃煤层,煤尘爆炸指数17.99%,煤尘具有爆炸危险性,煤层节理比较发育,煤层顶底板均为砂质泥岩,透气性较差。瓦斯含量19.35 m3/t,实测瓦斯压力4.1 MPa。

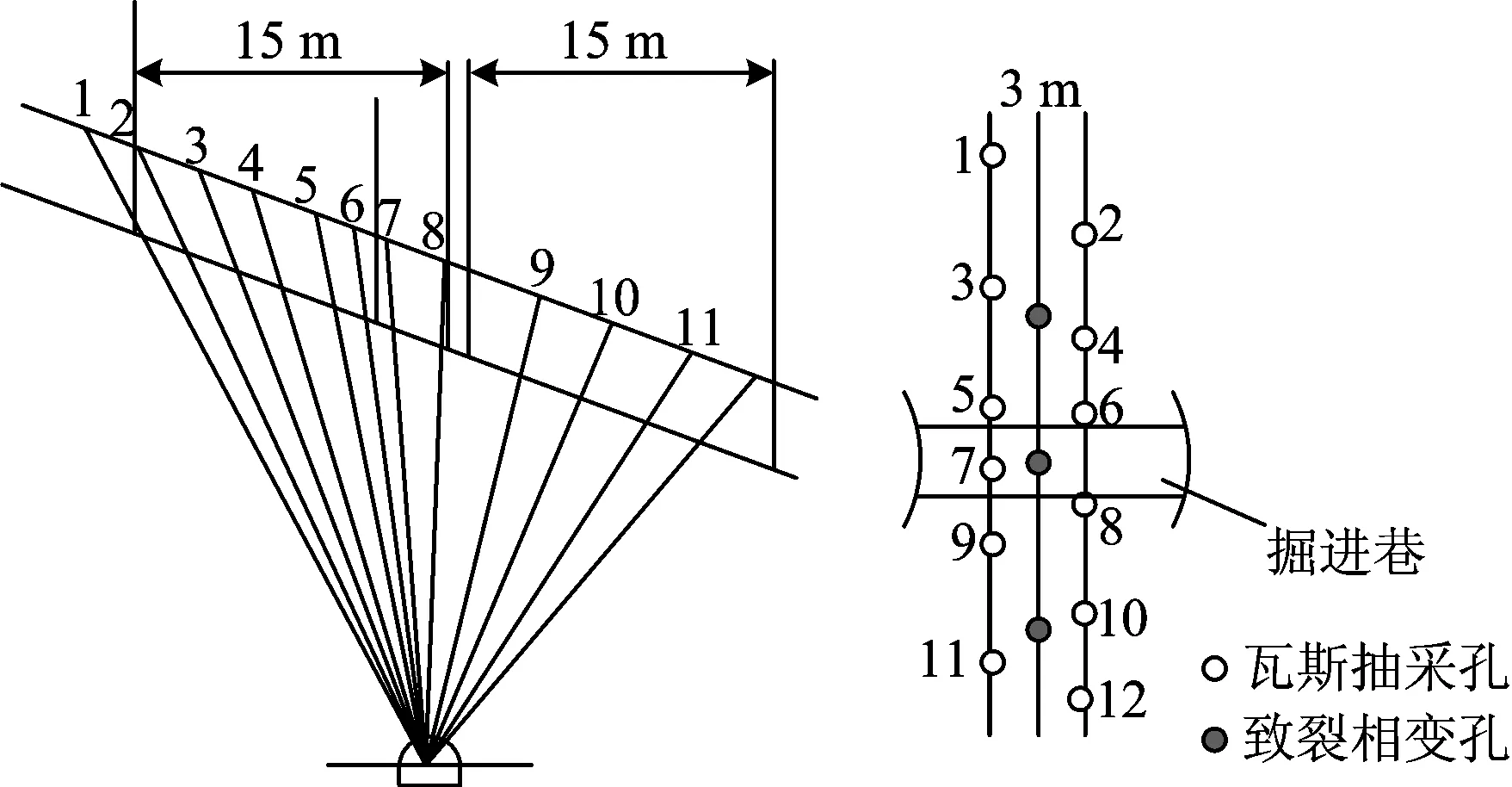

4.3 相变致裂煤层透气性分析

CO2相变致裂技术针对低透气性高瓦斯煤层的增透瓦斯预抽效果明显,在试验区掘进巷180 m处沿巷道走向设置钻孔,每组施工12个钻孔,且分两列布置,间距3 m,在钻孔中间设置3个致裂孔,钻孔布置见图6。

图6 钻孔现场布置Fig.6 Drill site layout

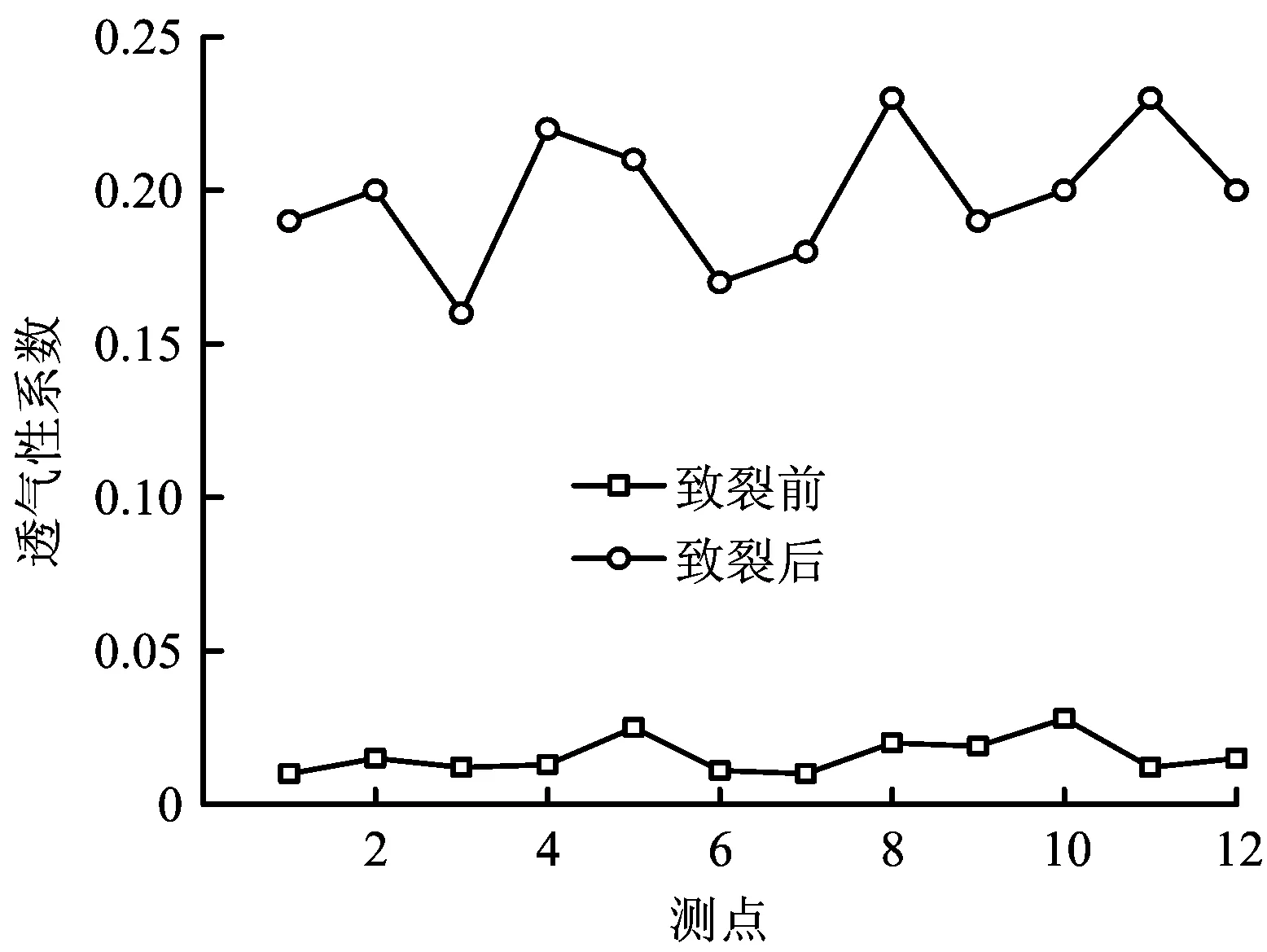

CO2相变致裂后,煤层松动钻孔内裂隙扩展发育,煤层透气性显著增加;然而随着煤体致裂后,要发生收缩变形,致裂后的裂隙自动闭合,煤层透气性又逐渐降低,40 d后又趋于稳定。为直观形象观测煤层透气性变化,论文采用径向流量法测量煤层透气性系数,通过对比得知,趋于稳定后透气性系数提高19.83~24.45倍,增透效果显著,见图7。

图7 煤层透气性系数Fig.7 Permeability coefficient of coal seam

4.4 瓦斯抽采效果分析

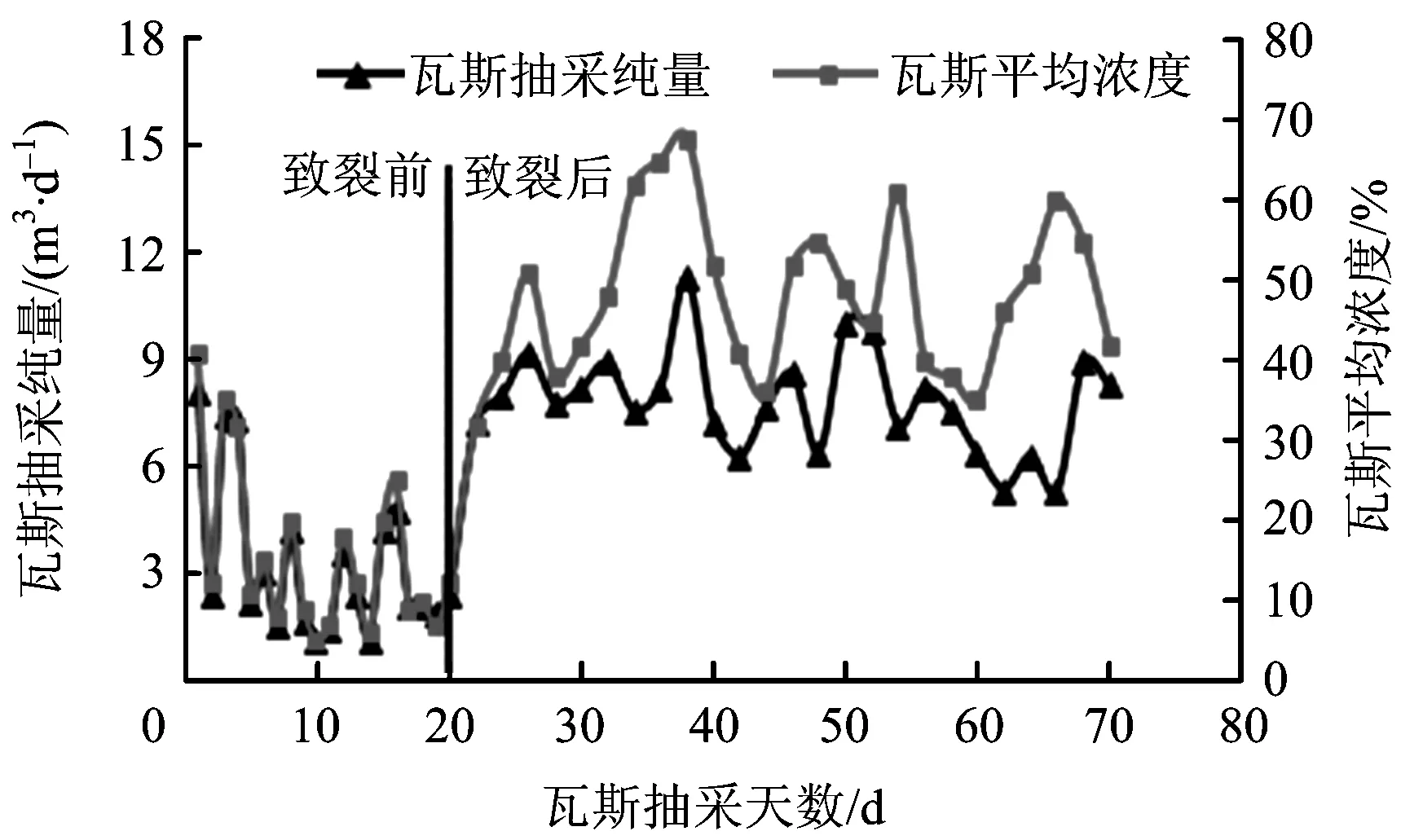

图8 致裂前后瓦斯抽采效果Fig.8 Effect of gas drainage before and after fracturing

本次现场试验以CO2致裂后钻孔的瓦斯平均浓度及抽采纯量为评价指标,致裂前后其随抽采时间的变化关系图8所示。由图8得出,致裂前10 d瓦斯平均浓度偏低,平均浓度为15.3%,在瓦斯抽采10 d以后,瓦斯平均浓度基本维持在10%以下,且瓦斯浓度衰减率也较快,抽采周期较短;而致裂后瓦斯平均浓度明显提高,致裂后前30 d内,瓦斯平均浓度在53.6%左右,在致裂50 d后,瓦斯平均浓度仍维持在45%以上,相对于致裂前提高了4倍左右,同时瓦斯衰减周期明显增长,比致裂前至少提高2.5倍,且目前判断,瓦斯抽采浓度依然没出现衰减趋势。由图8得出,瓦斯抽采纯量由致裂前平均1.8 m3/d提高到致裂后平均6 m3/d,提升幅度将近达到3.33倍,明显提高了瓦斯抽采量。

综上所述可知,低透气性煤层采用CO2致裂技术,能够明显提高瓦斯的抽采浓度及抽采纯量,并延长了衰减周期,取得了比较理想的增透促抽效果。

5 结论

1)CO2相变致裂技术利用高压气体冲击破碎煤岩体,实现了煤岩体的裂隙发育,增大了煤岩层的透气性,CO2致裂作用时,煤体损伤系数越大,有效应力强度因子也越大,增透致裂效果越显著。

2)得到了1 kg液态CO2相变致裂爆炸当量,其爆炸的当量相当于398 gTNT炸药。

3)确定了释放管喷嘴的最优结构和几何参数,即最优结构为(a)空心圆柱结构,喷嘴最优长度18 mm,最优直径24 mm,最优压力276 MPa;单组释放孔型释放管产生的流场比较连续均匀,影响范围较大,更有利于致裂煤层。

4)得到了钻孔瓦斯抽放影响半径与致裂管数呈三次函数关系,提出了单孔一点致裂技术方案,现场应用取得了显著的增透促抽效果。

[1]王兆丰,李豪君,陈喜恩.液态CO2相变致裂煤层增透技术布孔方式研究[J].中国安全生产科学技术,2015,34(11):12-15.

WANG Zhaofeng, LI Haojun, CHEN Xi′en. Study on hole layout of liquid CO2phase-transforming fracture technology for permeability improvement of coal seam[J].Journal of Safety Science and Technology, 2015,34(11):12-15.

[2]魏国营,郭中海,谢伦荣,等.煤巷掘进水力掏槽防治煤与瓦斯突出技术[J].煤炭学报,2007,32(2):172-176.

WEI Guoying,GUO Zhonghai,XIE Lunrong, et al. Hydraulic slotting technology to prevent coal and gas outburst during heading excavation [J].Journal Of China Coal Society. 2007,32(2):172-176.

[3]周声才,李栋,张凤舞.煤层瓦斯抽采爆破卸压的钻孔布置优化分析及应用[J].岩石力学与工程学报,2013,32(4):807-808.

ZHOU Shengcai, LI Dong, ZHANG Fengwu. Optimization analysis of drilling layout based on blasting releasing pressure and its application [J]. Chinese Journal of Rock Mechanics and Engineering, 2013,32(4):807-808.

[4]王兆丰,孙小明,陆庭侃.液态CO2相变致裂强化瓦斯预抽试验研究[J].河南理工大学学报(自然科学版),2015,34(1):2-5.

WANG Zhaofeng,SUN Xiaoming,LU Tingkai. Experiment research on strengthening gas drainage effect with fracturing technique by liquid CO2phase transition[J].Journal of HeNan Polytechnic University(Natural Science), 2015,34(1):2-5.

[5]龚敏,黄毅华,王德胜,等.松软煤层深孔预裂爆破力学特性的数值分析[J].岩石力学与工程学报,2008,27(8):1674-1681.

GONG Min, HUANG Yihua, WANG Desheng,et al. Numerical simulation on mechanical characteristics of deep-hole presplitting blasting in soft coal bed[J].Chinese Journal of Rock Mechanics and Engineering, 2008,27(8):1674-1681.

[6]徐幼平,林柏泉,翟成,等.定向水力压裂裂隙扩展动态特征分析及其应用[J].中国安全科学学报,2011,21(7):104-110.

XU Youping,LIN Baiquan,ZHAI Cheng,et al.Analysison dynamic characteristics of cracks extension in directional hydraulic fracturing and its application[J]. China Safety Science Journal,2011,21(7):104-110.

[7]胡国忠,许家林,王宏图,等.低渗透煤与瓦斯的固-气动态耦合模型及数值模拟[J].中国矿业大学学报,2011,40(1):1-6.

HU Guozhong, XU Jialin, WANG Hongtu, et al. Research on a dynamically coupled deformation and gas flow model applied to low-permeability coal[J]. Journal of China University of Mining& Technology,2011,40(1):1-6.

[8]唐书恒,马彩霞,叶建平,等.注二氧化碳提高煤层甲烷采收率的实验模拟[J].中国矿业大学学报,2006,35(5):606-611.

TANG Shuheng, MA Caixia, YE Jianping, et al.A modeling experiment of enhancing coalbed methane recovery by carbon dioxide injection[J]. Journal of China University of Mining& Technology, 2006,35(5):606-611.

[9]张春会,赵全胜,于永江.非均匀煤岩双重介质渗流-应力耦合模型[J].采矿与安全工程学报,2009,26(4):481-485.

ZHANG Chunhui, ZHAO Quansheng, YU Yongsheng.Double media seepage-stress coupling model for heterogeneous coal and rock[J]. Journal of Mining敬& Safety Engineering, 2009,26(4):481-485.

[10]赵阳升,杨栋,胡耀青,等.低渗透煤储层煤层气开采有效技术途径的研究[J].煤炭学报,2001,26(5):455-458.

ZHAO Yangsheng, YANG Dong, HU Yaoqing, et al. Research on effective technical way of coal bed methane extraction in low permeability coal seam[J].Journal Of China Coal Society, 2001,26(5):455-458.

[11]董庆祥,王兆丰,韩亚北.液态 CO2相变致裂的TNT当量研究[J].中国安全科学学报,2014,24(1):85-87.

DONG Qingxiang, WANG Zhangfeng, HAN Yabei. Research on TNT equivalent of liquid CO2phase-transition fracturing[J].China Safety Science Journal, 2014, 24(1):85-87.

[12]韩亚北.液态二氧化碳相变致裂增透机理研究[D].焦作: 河南理工大学,2014:7.

[13]赵万春,艾池,李玉伟,等.基于损伤理论双重介质水力压裂岩体劣化与孔渗特性变化理论研究[J].岩石力学与工程学报,2009(28):3490-3496.

ZHAO Wanchun, AI Chi, LI Yuwei, et al. Study on rockmass deterioration and porosity and permeability in double-porosity medium under hydraulic fracture based on damage theory[J].Chinese Journal of Rock Mechanics and Engineering, 2009(28):3490-3496.

[14]张建英,王兆丰,辛新平.高压射流割缝卸压增透技术在单一低渗透煤层瓦斯抽采中的应用[J].中州煤炭,2015(1):57-60.

ZHANG Jianying, WANG Zhaofeng, XIN Xinping. Application of high pressure water jet cutting technology in single low permeability coal seam gas extraction[J].Zhong Zhou Coal,2015(1):57-60.

[15]王海东.突出煤层掘进工作面CO2可控相变致裂防突技术[J].煤炭科学技术, 2016,44(3):70-73.

WANG Haidong.CO2controllable phase transition fracturing and outburst prevention technology of gateway driving face in outburst seam[J].Coal Science and Technology ,2016,44(3):70-73.

[16]张悦,张民波,朱天玲,等低透气性煤层 CO2增透预裂技术应用[J].科技导报,2013,31( 23) : 36-39.

ZHANG Yue,ZHANG Minbo,ZHU Tianling,et al. Low permeability coal seam CO2anti-reflection pre-splitting technology application[J].Science & Technology Review,2013,31(23):36-39.

[17]范迎春.二氧化碳爆破增透技术在低透气性煤层中的应用研究[J].中州煤炭,2015(5):1-3.

FAN Yingchun .Application research on low permeability seam of carbon dioxide blasting fracturing technology[J].Zhongzhou Coal, 2015(5):1-3.

[18]霍中刚.二氧化碳致裂器深孔预裂爆破煤层增透新技术[J].煤炭科学技术,2015,43( 2) : 80-83.

HUO Zhonggang.New technology of carbon dioxide fracture applied to deep borehole pre-cracking blasting for seam permeability improvement[J].Coal Science and Technology,2015,43(2):80-83.

[19]杨天鸿,唐春安,徐涛.岩石破裂过程渗流特性-理论模型与应用[M].北京: 科学出版社,2004:69-70.

YANG Tianhong, TANG Chunan, XU Tao. Seepage characteristics of rock failure process: a theoretical model and its application[M];Beijing: Science Press, 2004:69-70.

[20]李文炜,狄刚,王瑞欣.船运液态CO2储罐爆炸事故的原因分析[J].安全与环境工程,2010,17(1):95-98.

LI Wenwei, DI Gang, WANG Runxin. Analysis of a liquid CO2tank explosion on a ship[J]. Safety and Environmental Engineering,2010,17(1):95-98.