核电厂汽轮机高压缸缸体支撑杆焊缝超声相控阵检验技术

何海++付千发++王卓巍

摘 要:通过对汽轮机高压缸缸体支撑焊缝常规超声检测的难点分析,针对性的提出了超声相控阵检验技术。以某核电厂汽轮机高压缸为实例,使用该检验技术能够检测出高压缸支撑焊缝中的坡口未熔合、裂纹等危害性缺陷,为核电检修提供了重要依据。

关键词:高压缸 支撑焊缝 超声相控阵

中图分类号:TK4 文献标识码:A 文章编号:1674-098X(2017)01(c)-0046-04

国内某核电厂对正在运行的常规岛汽轮机组日常例行巡检时,发现汽轮机高压缸外缸缸体上的保温层出现一处直径约10 mm的小孔并冒出蒸汽。随后机组停止运行进行检查,拆开蒸汽泄露处的保温层,发现在高压缸缸体支撑杆焊缝上有一条长约90 mm的贯穿性裂纹,导致蒸汽从高压缸内部壳体往外泄漏。

考虑到同类型的机组也采用相同结构设计,并且运行工况条件相近,为及时发现隐患,避免同类型的事故再次发生,需对此类型的高压缸缸体支撑杆焊缝质量进行检查。

1 部件组成结构

1.1 高压缸缸体结构

汽轮机高压缸体由高压外部缸体和高压内部缸体组成,高压外部缸体为合金钢铸件,材料牌号ZG15Cr2Mo1。汽轮机高压外部缸体是一个形状复杂且尺寸较大的壳体整体铸造而成。由于缸体高压出气导管处空心截面尺寸大,为保证高压外缸缸体的整体强度,在高压外缸出气导管处内部各设计有6根支撑杆整体加固,共计12根。如图1所示。

1.2 高压缸缸体支撑杆焊缝

高压缸体在完成翻砂铸造后,在外缸缸体两侧端面加强筋处钻出Ф90.5 mm的通孔,支撑杆穿入通孔后,一端通过螺纹连接在內缸体上,另一端与外缸壁表面下沉约10 mm,再通过类似角焊缝结构与高压外缸体连接,焊缝最终打磨至与高压缸缸体外壁齐平。支撑杆焊缝设计宽度约28 mm;深度约51 mm,缸体壁厚约95 mm,如图2所示。

2 检查技术分析

2.1 常规超声检验技术

汽轮机组高压缸缸体结构是铸造成型,由于其材料的特殊性和结构的复杂性,会在缸体表面和内部形成一些质量缺陷,造成超声波对高压缸体支撑杆焊缝检测困难。高压缸缸体结构复杂,检测面不是单一平面,是曲率交变的曲面,厚度不均匀,超声仪上会出现很多结构信号,增加超声信号识别的难度。

2.2 超声相控阵检验技术

超声相控阵技术是按照一定的时间序列依次延时激发阵列中各个独立的晶片,每个晶片都可以认为是一个独立的小探头,各自激发的超声信号经过在工件中的传播后再按照对应各个晶片发射的时间序列进行延时接收。相控阵受激励后能产生多个声束,声束参数如角度、焦距、焦点尺寸等可以通过相控阵软件控制,使它们发出的声束在空间某点形成多角度扫查和声束的聚焦。

超声相控阵的多角度扫查提高了有取向性的缺陷检出能力,相对于常规探头单一角度的扫查,能对缺陷进行最优角度的扫查,提高了缺陷的检出能力,检查效率也大大增加。同时,聚焦能提高对缺陷的分辨率,优化缺陷的细节显示能力[1]。聚焦还能有效提高聚焦区域的声能量,对某些粗晶材质和高衰减系数的材料具有较强的穿透能力。

对于晶粒粗大的高压缸缸体支撑杆焊缝,如果使用常规超声检验,由于铸件材料粗晶材质声能衰减严重,粗晶焊缝导致的反射信号杂乱及信噪比低等一系列不利条件使得检验困难。而超声相控阵检测技术随着信号处理技术的发展,其灵活的声束平移、偏转及动态聚焦性能越来越引起人们的重视,逐渐应用于工业无损检测中,如汽轮机叶片和涡轮圆盘的检测,石油天然气管道焊缝检测、核电站检测和航空领域材料的检测等[2]。

2.3 最终检验技术确定

因此根据高压缸缸体结构特点以及支撑杆焊缝的检验范围要求,适合采用超声相控阵检验技术。优势在于利用超声相控阵的波束特性灵活的特点和其独特的S扫描图像技术,可以在一个图像显示范围内观察到高压缸缸体支撑焊缝的整体截面形状,从而能够准确区分缺陷显示信号和对缺陷显示定量。

3 超声相控阵检验技术工艺

高压缸支撑杆焊缝超声相控阵检验技术包括:相控阵超声探头设计、声场模拟、试块设计、检验方式等。

相控阵探头设计的原则是在保证具有足够的穿透能力和一定的检验灵敏度下,尽量减小探头楔块与工件的接触面尺寸,使得探头在高压缸体粗糙不平整铸钢面上的耦合良好。

3.1 相控阵超声探头参数设计

3.1.1 探头频率

由于铸钢件理论上超声波衰减严重,常规超声检验一般采用频率较低的探头,相控阵探头的设计与此类似,因为频率越低,波长越长,可使阵元宽度变宽,从而优化声束主瓣,但过低频率降低超声波在指向性、穿透力方面的优势。因此,根据实际情况采用2 MHz的横波和纵波探头检验,采用2 MHz或4 MHz探头定量。

3.1.2 阵元间距值(Pitch)

当阵元间距小于0.5倍波长时,不会产生栅瓣,栅瓣是形成伪像的主要原因,阵元间距过小会降低阵列探头的指向性[3]。在确保栅瓣消除的前提下尽可能选择大的阵元间距,提高检测的信噪比。同时,根据检验灵敏度要求可以选择比常规相控阵探头稍大一些的Pitch值,此处检验灵敏度是要求是Φ3横孔,因此,阵元间距值选用1.0 mm。

3.1.3 阵元阵元数量n

阵元数量增多,阵列孔径增大,使得探头的横向分辨力增高,但会导致使场变大,形成近场盲区。另外增加阵元数量会增大探头外壳尺寸,增大扫查接触面积,在高压缸体铸件表面上会影响耦合效果。根据已有常规探头进行的实际耦合效果测试,在常规探头晶片面积与相控阵探头有效孔径等效的情况下,采用16晶片数量满足实际要求。

3.1.4 楔块参数设计

斜探头楔块采用名义角度横波55°和纵波55°设计,能保证声束的偏转角度为35°~70°。

根据以上的参数最终探头设计见表1。

3.2 相控阵超声探头声场仿真

使用软件模拟了相控阵探头各项设计技术参数,包括探头频率,阵元间距,阵元数量,阵元大小等。以扇形扫查横波35°~70°为例,仿真结果表明,各角度的主声束声能分布均匀,未发现栅瓣现象见图3。具体探头实物见图4。

3.3 声束覆盖

超声相控阵与常规单探头超声检验不同,由于在一个探头上形成多个角度扫查,而各个角度要求的扫查范围不一致,如果采用是与声束方向夹角为90°或270°扫查时,需要计算探头的步进值做到声束对检验区域的全覆盖。而高压缸支撑杆焊缝采用与声束方向夹角为0°和180°扫查,与常规超声扫查方式一致,因此,不需要考虑声束覆盖。

3.4 试块

3.4.1 标准试块

标准试块为半圆形试块。

3.4.2 参考试块

参考试块材料采用与高压缸材质相近的25#铸钢。参考试块反射体的深度要覆盖高压缸支撑杆焊缝厚度。参考试块用于探头灵敏度曲线制作和基准灵敏度确定。参考试块分为扇形扫查-30°~30°探头纵波参考试块和扇形扫查横波、纵波35°~70°探头參考试块,试块设计参考了相关文献[4]。

扇形扫查-30°~30°探头纵波参考试块反射体深度分别为25~100 mm的Ф6 mm平底孔。扇形扫查横波、纵波35°~70°探头参考试块反射体深度分别是10~160 mm的Ф3 mm横孔。

3.5 检验方式

3.5.1基准灵敏度设置

扇形扫查-30°~30°探头分别以参考反射体深度25~100 mm的Ф6平底作为基准灵敏度。

扇形扫查横波、纵波35°~70°探头利用不同深度的Ф3横孔制作基准灵敏度曲线。

3.5.2扫查方式

高压缸支撑杆焊缝相控阵超声扫查均从高压缸外缸缸体外表面实施。如需进一步确认超声信号显示时也可从外缸缸体内表面进行复核。采用两种扫查方式:一种扫查方式采用探头绕支撑杆中心径向扫查和圆周方向扫查;另一种扫查方式采用栅格扫查,即一个为水平方向;一个为竖直方向。

4 实际检验

4.1 支撑杆焊缝定位信号识别

对高压缸支撑焊缝从外侧按照相应的扫查方式进行,每个扫查方向均相对180°。扫查中利用支撑杆边缘反射信号确定支撑杆中心位置,如图5所示。

4.2 显示信号识别

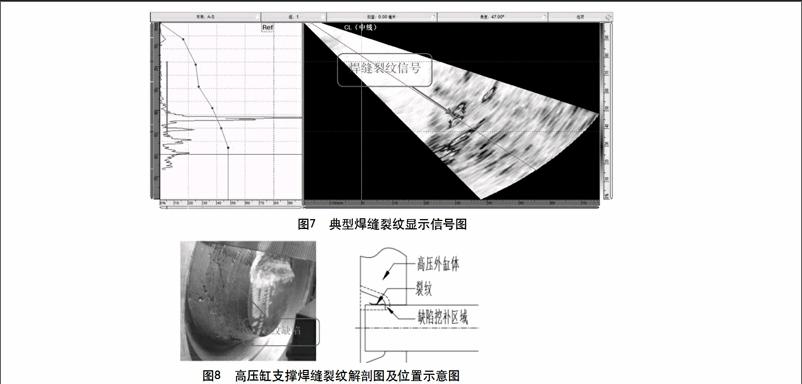

分析相控阵超声检测实际检验结果,每根支撑杆焊缝中均存在焊接缺陷,缺陷主要集中在焊缝及坡口区域,深度覆盖整个壁厚范围(0~51 mm)。缺陷长度测量采用-6 dB法,高度测量采用端点回波法,超声测量结果与实际解剖结果比较,缺陷长度和高度尺寸偏短,可能与缺陷沿支撑杆方向扩展有关。缺陷形式主要是焊接裂纹、坡口未熔合等危害性缺陷,如图6、图7所示。

4.3 现场实际裂纹照片

对检验出的几处有裂纹的实物解剖来看,裂纹源在支撑杆焊缝根部区域,沿着熔合线方向朝高压缸外缸体延伸扩展,整体分布范围较广。

5 结语

尽管高压缸缸体支撑杆焊缝由于材料粗晶材质声能衰减严重,粗晶焊缝导致的反射信号杂乱及信噪比低等一系列不利条件使得检验困难。但针对其特点采用相应的超声相控阵检验技术,极大地提高了缺陷的检出能力,并可准确地进行缺陷判断和缺陷的定位、定量。在现场实际检查时,能准确发现和判断出焊缝中裂纹、未熔合等危害性缺陷,由此反映出超声相控阵检验方法在高压缸缸体支撑杆焊缝检测中的可行性。同时也因该看到,对粗大晶粒的超声波检测的定位、定量的准确性和缺陷检出率仍然是一个需要长期研究和改进的课题。

参考文献

[1] 李衍.超声相控阵技术[J].无损探伤,2007,31(4):24.

[2] 单宝华,喻言,欧进萍.超声相控阵检测技术及其应用[J].无损检测,2004,26(5):235-238.

[3] 施义茂,张建寰,陈仲怀,等.超声相控阵探头声场优化设计仿真[J].厦门大学学报:自然科学版,2013,52(3):370-375.

[4] GB/T9630.2-1999,汽轮机铸钢件超声波探伤及质量分级法[S].