提高零件加工效率—简述结合电气的工艺调整

摘 要:精度和效率是零件加工中两个极其重要的要素,在生产中,如何在保证零件加工精度的基础上,尽可能的提高机床的加工效率,一直是一个重要的研究方向。传统工艺调整,通常都是在一定的电气特性基础上进行的,也是目前比较成熟的方式(通常有改进工序、改善程序、选用更合理的刀具及切削参数、改进工装等等方式)。本文阐述的是一种结合程序、刀具、切削参数等传统方式与电气特性的综合调整方法。

关键词:加工效率、精度、调整方法

1、调整相关要素

调整中涉及的程序要素:

零件特征主要是点、线、面。程序主要是由直线、圆弧构成。

调整中涉及的刀具要素:

铣刀刃数、刀具前角后角参数、刀具螺旋角、刀具材料等等。

调整中涉及的切削参数:

下刀方式、切削深度、进给率、进给间隔等等。

调整中涉及的电气特点:

a、数控的插补原理。

b、运动状态下电气位置偏差。

c、G1插补模式时电流特性。

2、电气误差分析

本文以最常见的外圆铣削为例进行说明。下图1-1为外圆铣削插补示意图,因伺服延迟、切削力造成的刀具反弹,实际轨迹与指令轨迹之间存在一定的误差。

对于切削力部分的影响,可以通过选择合理的刀具、切削液、切削参数来降低误差。此部分现场工艺的人员都比较清楚相,本文不进行阐述。

图1-1

對于伺服延迟的影响,可以进行分析并采取合适的措施降低。下表1-1为两种插补模式的理论误差比较:

表1-1

Ts: NC内部的加减速时间常数 (s)

Tp: 伺服系统的位置环时间常数的倒数

SHG模式时为倒数的二分之一。(s)

Kf: 前馈系数 (%)

F: 进给速度

从上表1-1可以看出:

1)在插补后加减速控制模式下,加减速时间常数对误差的影响成近似平方的关系,即加减速时间常数越大,误差越大。

2)在插补后加减速控制模式下,位置环时间常数对误差的影响成近似平方的关系,即位置环时间常数越小,误差越大。

3)在插补后加减速控制模式下,铣削半径误差的影响成反比的关系,即半径越小,误差越大。

4)在插补后加减速控制模式下,加工速度对误差的影响成平方的关系,即速度越大,误差越大。

5)在插补前加减速控制模式下,加减速时间常数对误差的影响可以忽略。

6)在插补前加减速控制模式下,位置环时间常数对误差的影响成平方的关系,即位置环时间常数越小,误差越大。

7)在插补前加减速控制模式下,铣削半径误差的影响成反比的关系,即半径越小,误差越大。

8)在插补前加减速控制模式下,加工速度对误差的影响成平方的关系,即速度越大,误差越大。

9)在插补前加减速控制模式下,前馈系数越小,误差越大。

以上1~4项分析,阐述了在插补后加减速模式下加减速时间常数、位置环时间常数、铣削半径、加工速度的关系;5~8项分析,阐述加减速时间常数、位置环时间常数、铣削半径、加工速度、前馈系数的关系。

在上表1-1插补前加减速控制模式中(高精度控制模式),从插补原理的数学模型看,加减速时间常数对误差的影响是可以忽略的。实际上,加减速时间常数与前馈系数存在一定的关系,两者均会影响到伺服轴的响应能力。因此可以推出一个假设的数学模型I(该模型暂不考虑其它因素的影响),即:

“【最优伺服轴最优响应能力】=【加减速时间常数+前馈系数】的最优组合值”。

同理,我们可以找出一个更全面的模型II即:

【最优的性能】=【加减速时间常数+前馈系数+位置环时间常数+其它降低机械冲击的参数设定+切削参数+其他工艺参数】的最优组合值”

3、电气及工艺优化的实现

数学模型II包含了较多的因素,是一个模糊的数学模型。以下我们将阐述如何将这个“模糊的模型”实用化。

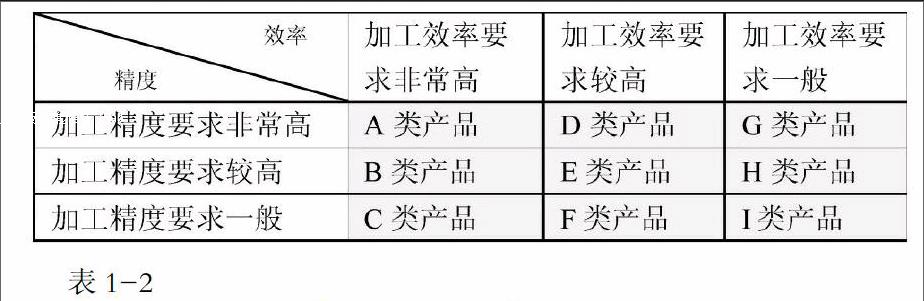

建议将产品类型假定划分为9类,关系如下表1-2:

我们可以根据不同类型的产品,以数学模型II为方向,经过测试及检测,得到适合不同类别产品的最优数据。

以下是优化数据的构架建议:

加工工艺优化及电器参数的优化根据精度优先的原则进行,在精度达到各类型产品要求的基础上,逐步向速度方向调整,调整结构建议如下:

4、小结

工艺优化是有效提高生产效率降低成本的常用方法,结合电气的工艺调整,有助于进一步提高效率和降低成本。此调整方法适用于希望建立针对机床特点的工程管理数据库的机床制造商来完成。因篇幅限制,本文中工艺部分未作阐述,电气部分调整阐述未涉及详细方法。

参考文献:

Mitsubishi Programing Manual M-type bnp-b2182(eng-d)

作者简介:

孙毅(1983年11月29日),男,汉族,辽宁省大连市,三菱电机自动化(中国)有限公司,助理工程师,学士学位,主要从事CNC数控系统应用开发工作。