基于离散相模型的波纹板油气分离器优化设计

杨建东,赵鹏,贾海海

(西安长庆科技工程有限责任公司,陕西 西安 710018)

基于离散相模型的波纹板油气分离器优化设计

杨建东,赵鹏,贾海海

(西安长庆科技工程有限责任公司,陕西 西安 710018)

蛇行波纹板整流器是一种常见的油气分离装置,在油气集输过程中起到了非常重要的作用。本文利用 Fluent 软件提供的离散相模型,对波纹板油气分离过程的流场进行了分析,并比较了波纹板的结构参数对分离效率的影响,总结不同因素对波纹板分离性能的影响规律,为油气分离元件的工程设计提供有效的依据。

波纹板;多功能合一设备;优化设计

在石油的开采过程中,油井产出的是油、气、水、砂等多种物质的混合物,为了得到合格的石油产品,油气集输首要任务是气液分离,通常称为油气分离。在油气集输过程中,油气混合物的分离是在一定的设备中进行的。根据相平衡原理,利用油气分离机理,借助机械的方法,把油井混合物分离为气相和液相的设备称为油气分离器。

长庆油田通过对主要生产工艺流程的优化研究,对涉及的主要生产设施进行集成化、橇装化和智能化探索,按照”简短、实用、经济、快速”的原则,创造性地研制出了油气混输一体化集成装置。其中,多功能合一设备是油气混输一体化集成装置中非常重要的组成部分,配置了蛇行波纹板整流器和丝网捕雾装置等高效分离元件,满足油气分离要求。

本文主要研究对象为蛇行波纹板整流器,通过计算流体力学仿真软件 Fluent 中离散相模型,分析波纹板的结构参数对波纹板分离效率的影响,总结不同因素对波纹板分离性能的影响规律。这将有利于油气分离元件的设计和最优运行结构参数的选取,为工程实际中的设计提供有效的依据。

1 波纹板分离原理

波纹板作为油气分离的一种常见手段,依靠的原理是是惯性分离。惯性分离是利用气流中液滴在通过波纹板的惯性运动而实现分离。当携带有微小油滴的伴生气通过波形板分离器的波形板组件时,由于波形板流道的结构曲折变化,造成气流在波形板内作曲线运动。气流中的油滴和气体由于密度不同,相对质量不同,造成离心力、惯性力以及附着力不同使得油滴在通过弯道撞击到波形板上。在吸附力的作用下,吸附在金属制成的具有较好的吸附力的波形板壁面上,形成油膜,在重力的作用下不断往下流动,最后离开波形板组件(图1)。波纹板相对于重力沉降的分离具有效率高,制作简单、体积小、安装方便等优越的性能。因此,波纹板作为分离元件在卧式分离器使用情况越来越多,而其性能对油气集输过程也有着举足轻重的作用。

图1 典型波形板汽水分离器示意图

2 离散相模型计算理论基础

对于波纹板分离器的油滴轨迹和分离效率的数值模拟采用离散相模型来计算。离散相模型是两相流动的一种模拟方法,在由连续流体和离散相组成的多相流体系中,将流体视为连续介质,离散相作为离散介质处理。在 Fluent中,离散相模型适用于液滴的体积份额小于等于 10% 的情况,而波形板油气分离器作为整个多功能合一设备波纹板气液分离元件中的分离装置通常其入口的油气比都不会高于5%,因此离散相模型计算是适合该工况的。

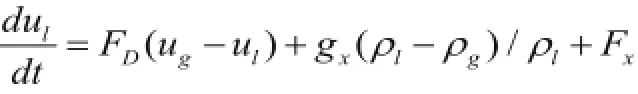

离散相模型是在欧拉—拉格朗日观点下建立的数值模型,即以空间点为对象在欧拉观点下描述气相流场,而以单个粒子为对象在拉格朗日观点下计算其运动轨迹。在本文所使用的 Fluent软件中,通过积分拉氏坐标下的颗粒作用力微分方程来对离散相颗粒的轨道进行求解,颗粒的作用力平衡方程可写做如下形式(在笛卡尔坐标系x方向):

其中, ug、 ul分别是连续相气体和离散相液滴的 速 度 ; ρl、 ρg分 别 为 气 相 和 液 滴 的 密 度 ;d 为 液滴 粒 径;Rer为液 滴 的相 对 雷 诺数 ; CD为 曳 力系 数 ,可由下式得到

假定液滴为球形,a1、a2、a3根据相对雷诺数的范围取不同的值。微分方程右边第二项为重力作用项,计算时要根据实际情况给定重力加速度的分量。本文将波纹板的气相流场简化为二维流场,该项为零。方程第三项为颗粒受力平衡中附加力的合力,比如浮力、温度梯度力、压力梯度力、视质量力等。在波纹板的气液两相流场中,由于液滴直径很小(1~ 50μm)且分布稀散,因此,液滴主要受到气流的曳力作用,而其他力在数量级上与之相比很小,可以忽略不计。

3 波纹板气液分离的数值模拟计算

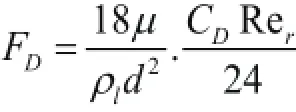

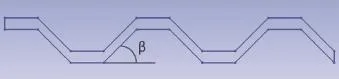

因为气液两相在波纹板通道内的流动是复杂的三维两相瞬间过程,由于重力及浮升力垂直于流动方向,且各板之间所形成的通道相同,所以可将几何模型简化为二维单通道问题,计算区域由两块波纹板组成。其中设定波纹板斜通道的角度为β,计算模型的波纹板角度 β 为 45°,研究对象如图2所示。

图2 波纹板单个通道示意图

为了对波形板的计算模型进行精简,方便运算,现做出如下假设:

(1)流动的过程视为定常流动,各参数不随时间变化。

(2)将连续相气体视为不可压缩气体处理,不考虑相变,不考虑相间换热。

(3)液滴到达壁面即认为被捕集,液滴到达波纹板出口时即认为逃逸。

对于波纹板结构网格的划分,我们采用结构化网格划分的方法,通过分析模型的拓扑结构,建立几何模型与 Block 之间的映射关系,定义拓扑结构的节点单元数目,得到最终的网格。

在对于模型的计算过程,把油气分离中的伴生气分为连续相,把原油的液滴分为离散相,这两者的边界条件介绍如下:

(1)连续相边界条件:

介质:伴生气,密度 0.64861kg/m3,动力学粘度 1.7069×10-5kg/(m・s)。

进口条件:速度入口条件,气流速度在进口截面均匀分布。

出口条件:压力出口条件,操作压力为1.01325×105Pa。

壁面条件:假设波纹板壁面表面粗糙度为零,无热量交换。

(2)离散相边界条件:

液 滴 物 性: 原 油, 密 度 0.86t/m3, 动 力 学5.56mPa・S。

进口条件:与连续相相同速度入口条件,气流速度在进口截面均匀分布。液滴喷射类型为表面surface,在空气中的体积含量为 0.05%。

壁面条件:选择捕集 trap 类型,液滴碰到壁面即被捕集,不考虑反弹。

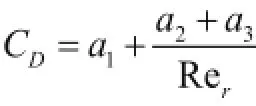

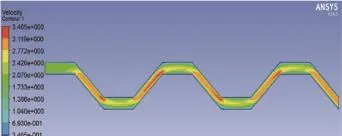

按照上述条件,利用 Fluent进行流场分析,利用离散相模型分析波纹板的气液分离情况。最终得到结果如图3所示。图4表明了在该工况下通过离散相模型计算得到的离散相(油滴)的分布情况,表明了油气的分离情况。

图3 流场的速度分布情况

图3表明了波纹板内部流场的速度分布情况。在图3中,不同颜色从绿到红表示内部流场速度的由低到高大小不同。从气体在波纹板中流动的速度分布情况可以发现,气体的流速大小和方向在通道内不断发生改变,在气体刚进入波纹时速度变化比较缓慢,而经过斜通道时速度明显增加,并且在截面积开始增大的拐角处速度反而达到最大值,这是因为在斜通道的宽度比较小的原因导致。当气体重新进入波纹板的直通道的时候,由于宽度变大,导致气体的速度变小。

图4 离散相液滴轨迹示意图

图4表明了包含在气体的油滴在进入波纹板之后其浓度的变化情况以及油滴颗粒的运动轨迹。从油滴浓度分布来看,波纹板对天然气中的油滴有明显的去除作用,去除过程主要发生在弯道转角处。在起初的进口阶段液滴含量较高,当气流经过第一个弯通道时,气流中的油滴和密度大于气体密度,液滴的相对质量大于气体,造成油滴离心力较大,使得其在通过弯道撞击到波形板上,被壁面捕集。通过计算入口液滴数量与出口液滴数量的比值,可以得出该工况下波纹板的分离效率为 97%,表明波纹板的油气分离效果比较好。

4 波纹板油气分离器优化设计

在基于以上通过离散相模型仿真计算波纹板油气分离的基础之上,通过改变波纹板的结构参数,计算不同结构的波纹板的分离效率,通过对分离效率的比较,探索结构参数变化对分离效率的影响,选择最优的结构参数,完成对波纹板油气分离的优化设计。

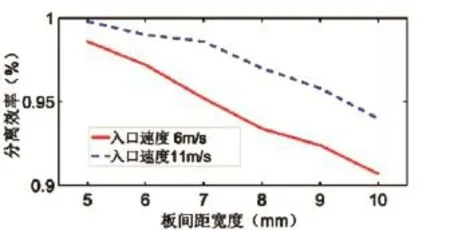

4.1 波纹板板间宽度对分离效率的影响

设定波纹板的板倾角 β 为 45°,液滴尺寸分布为 10 ~ 30um,入口速度 6m/s和 11m/s,计算该条件下波纹板宽度从 5mm 到 10mm 变化下分离效率的变化情况。得到的结果图如图5所示。

图5 不同宽度对分离效率的影响图

通过图5给出的数据分析可以得知,板间距的增大使得分离效率降低。原因主要有两个:一是板间距的增大使得气体在通过斜通道时速度方向变化平缓,液滴在转角处受到的惯性力作用降低;二是板间距的增大使得通道中心的油滴到达波纹板的距离增大,减少了因油滴与波纹板碰撞而被捕捉的几率。对于外部尺寸确定的分离器而言,波纹板板间距的减小意味着所需的波纹板层数增加,即增加了分离器自身的重量和制造成本,因此,工程实际应用中应该综合考虑。

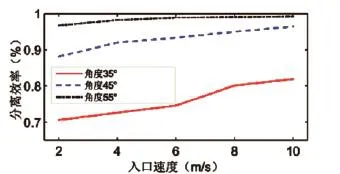

4.2 波纹板角度对分离效率的影响

设定波纹板的板间距为 8mm,液滴尺寸分布为10 ~ 30um,入口速度 6m/s和 11m/s,计算该条件下波纹板角度 β 为 35°、45°、55°三个角度分离效率的变化情况。得到的结果图如图6所示。

图6 不同角度对分离效率的影响图

从图6的数据可以看到,当气流速度取相同值时,波纹板倾角β越大,油滴将更容易被波纹板所捕捉,其分离效率也越高。其主要原因是波纹板倾角β越大,使得气体通过弯角时速度的方向变化非常剧烈,导致气流中的油滴受到的离心力变大,液滴容易碰撞波纹板壁面而被捕获。另外,剧烈的气流方向变化使得其本身的湍流强度也变大,增大了通道中间油滴被捕捉的概率。

5 结语

本文利用流体仿真的离散相模型,分析了长庆油田研制的多功能合一设备波纹板气液分离元件在不同结构参数下的分离效率。

通过研究发现,板间距的增大使得分离效率降低,而波纹板的倾角越小,也会降低其分离效率,而且分析结果与液滴在波纹板通道中的分离机理得出的结论是一致的。由此证明了离散相模型是一种有效的油气分离仿真手段,达到了结构优化设计的目的。

[1]景 军 军, 江 国 旗 . 三 相 分 离 器 在 天 然 气 处 理 厂 的 应 用 [M]. 2007:44~49.

[2]张 立 峰.波纹板内气液分离流 场 的 数 值 模 拟 研究 [D]. 西安石油大学,2015.

[3]李嘉 . 波形板汽水分离器的理论与实验研究 [D]. 华中科技大学,2007.

[4]丁凯 . 波形板汽水分离器分离效率的数值模拟与测试 [D]. 中国计量学院,2013.

[5]樊玉光,张 立 峰, 袁 淑霞,等 . 板 间距 和 倾 角对波 纹 板分离性能影响的数值模拟 [J]. 石油化工设备,2015(02):18~22.

TH452

A

1671-0711(2017)03(下)-0105-04