汽轮机叶片表面裂纹检查方法及影响因素

王庆和

(大庆石化公司检测公司,黑龙江 大庆 163714)

汽轮机叶片表面裂纹检查方法及影响因素

王庆和

(大庆石化公司检测公司,黑龙江 大庆 163714)

汽轮机的应用逐渐涉及到了多缸、多转子、大容量这几个方面,对叶片的强度有了更高的要求,汽轮机叶片的工作环境越来的越恶劣。伴随着汽轮机运转的时间越来越长、它的抗劳损能力和使用寿命都在不断地下降,经常会出现汽轮机表面出现裂纹的现象。本文介绍了当前主要用到的两种叶片裂纹检测方法及其影响因素。

汽轮机叶片;裂纹检查;探伤;方法选择

汽轮机在工作中出现表面裂纹有着多种原因,例如叶片的结构、材料、工作的频率、加工的工艺、运行的环境等原因都有可能造成汽轮机叶片表面的裂纹出现。以下根据多年从事汽轮机的检修经验,对主要的两种检查方法以及影响进行分析研究。

1 肉眼检查法

1.1 裂纹出现的位置

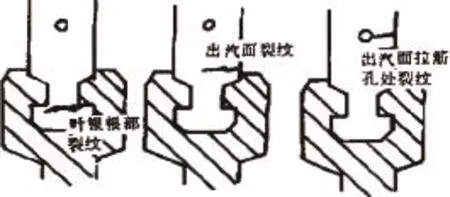

(1)冲动式叶轮机叶片。发生裂纹的部位通常在:叶片根部的轮槽里、叶片根部轮槽的上汽部分、叶片中部的表面、拉筋孔的位置、叶片的顶部的位置等,比如铆钉头、围带和自带覆环等部位,见图1。

图1

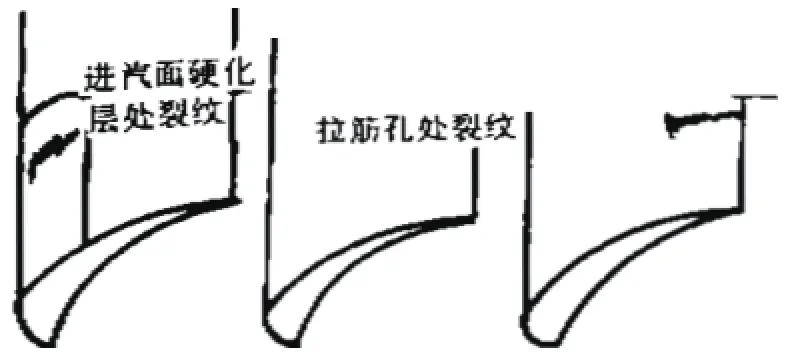

(2)反动式叶轮机叶片。这种类型的叶片裂纹通常出现在:叶片靠上部分的出汽面、叶根上方的2/3 或者 3/4 位置以及叶片出气孔拉筋的部位,如图2所示。

1.2 肉眼检测的主要部位

(1)冲动式机轮叶片。这样叶片的叶轮机,应该将检测重点放在出汽面的根部及自带覆环处和带覆环的部位,还应该重点的对出汽面的根部、拉筋孔的横向面以及覆环铆钉孔等位置进行检查。

(2)反动式机轮叶片。出汽面的根部、从叶根根部到 2/3 或者 3/4 处的出汽面的位置是这样的叶片的检查重点。在进汽面的部分,一定要重点对低压转子末级叶片顶部镶焊的有司太立台金的硬化层进行检查。

图2

(3)检查方法。首先用喷砂的方法对汽转子进行处理,然后将其放置在可以转动的搁架上,以便在检查的时候能够旋转。可以将叶轮分成六个等份,对每个等份依次进行检查。在检查的时候要对零件进行照明,检查的顺序从叶片的根部向上到拉筋、覆环、铆钉头。如果发现裂纹,要对可疑处用砂纸进行打磨。如果是划痕,打磨后就会消失,如果是裂纹,越打磨就会越清晰,通过这些极其细致的检查方法让整个的叶片上的裂痕等暴露,保证不会有遗漏的部位。通常情况,如果零件出现裂纹,通过着色法,可发现零件背腹会出现红色的线纹。在对叶片检查的时候,首先用肉眼直接进行观察,如果叶片发生断落,要将断落的部分保护好,以便进一步做频率方面的分析。想要对损伤的原因进行进一步研究,要对发生裂纹的部位进行金相分析、硬度测试和电镜检查。有的情况还要进行材料成份的分析和机械性能的试验。对于那些有损伤和断纹的叶片,在摩擦的时候一定要小心谨慎,在检查的时候要仔细耐心,对于有可能发展成为断纹的要及时的进行处理,防止发展成更难处理的断裂。对于那些形状变形的叶片,先要对其加热整形。整形的时候要根据叶片的材料进行温度的控制,不要因为温度过高而造成叶片的过硬现象,如果出现这种情况要对其进行回火。

1.3 实例分析

对机配锅台进行检修时,在低压1汽的转子的第 22级叶片处发现从门起第 45片叶片存在裂纹,它的叶片是反动式叶片,长度为 255mm,从叶片的顶端距离裂纹有 90mm 的长度,背面的弧度大约有 58mm,出汽面的裂纹达到了 35mm,是弧长的 3/5。叶片从裂纹到断裂的形成,包括了四个阶段。

(1)隐患型的阶段。这样的裂纹不但非常的细小,而且十分的短,如果仅凭肉眼去看很难发现,要通过放大镜才看的出来。一般使用磁探伤才能有较好的观察效果,能够更好的检查出有隐患的部位。

(2)细线型的阶段。这样类型的裂纹,一般肉眼就能够发现,但是发现之后一定要使用着色的方法进行证实,保证不会出现不必要的差错。

(3)粗线型的阶段。不需要使用着色法进行验证,肉眼查看即可。

(4)断裂型的阶段。裂纹从细小逐渐变粗,最后发展成为断纹。从细小发展到断纹的这一步骤所需要的时间计做1,那么从各个断纹类型的发展上来看:隐患型的裂纹,它的发展比较缓慢,只有1/2 左右;从裂纹发展到细线的过程大概的时间为3/4;裂纹发展成粗线的过程大概用了 3/16;粗线发展到断裂则用了 1/6。

1.4 分析

由此可见,叶片存在裂纹的阶段只有三种。隐患型、细线型和粗线型,而对于前两种的检测一定要仔细认真,不然会导致发展成断裂难以处理。在进行维修时,对于叶片的检测首先要用肉眼的方法,这样可以将初期的裂纹发展阶段进行处理,防止其进一步发展,造成更大的损失。

2 渗透探伤法

2.1 渗透探伤过程

对零件进行渗透探伤的步骤相对复杂,主要分为六个步骤,包括表面的预处理、清洗、渗透、清洗去除、干燥、显像和检验。

(1)叶片表面的预处理。渗透探伤的原理和人体的毛细血管异曲同工。这一步骤通过使用具有很强渗透作用的液体对临建表面进行处理,液体渗入到零件表面缝隙之后,经通过后续的处理,能够将缺陷的痕迹显露出来。但是在进行渗透之前,要对零件的表面进行一个预先的处理,对零件表面进行一个清洁,将污渍去除。这一步骤应该按照标准NB/T47013.5—2015 的规定来进行。

(2)渗透。渗透就是对零件施加渗透液 ,但是在施加渗透液的过程要注意施加的时间和温度。渗透的步骤应严格按照标准 NB/T47013.5—2015 规定执行。

(3)去除。去除就是将零件表面的渗透液清除干净,但是不能够将裂纹中的渗透液误清出来。在清洁的时候既不能够清洁不到位也不能够过度清洁。在去除的时候使用薄型无毛卫生纸蘸清洗剂向着一个方向进行擦拭,直到将零件表面的清洁液都清理干净。但是,一定不要用清洁溶液直接对零件进行冲洗,这样往往会导致清洁的过度,将缝隙中的渗透液都清洁了出来;另外,在清洁的过程中一定要沿着一个方向进行擦拭,切忌多个方向擦拭。

(4)显像。这一过程是将裂纹处的渗透液通过显像剂渗透出来,从而能够得到清楚的裂纹图像。在进行这一步骤之前,要先摇一摇显像剂,让显像剂能够得到充分的溶解,喷涂的时候能够更均匀。在喷涂的时候也要注意调节,使喷涂形成一个均匀的膜。喷涂的时候要与零件表面有一个夹角,最好距离零件表面 500mm。

(5) 检 验。 标 准 NB/T47013.5—2015 规 定 :对检测样品施加溶剂之后,应该在 7~ 15分钟内进行观察,但是在规定的时间内,如果观察的现象不明显,可以适当的将时间进行延长。进行渗透探伤要求在白光的条件下进行,而且要保证白光有一定的强度,这样即使叶片有细微的裂痕也能够检查出来,在对零件检测的时候亮度要达到 350xl,并且观察的时候要使用放大镜。

2.2 检验结果与结论

依据标准 NB/T47013.5—2015,通过上述的检验方法进行检验,发现检测的叶片部位出现了4条裂纹,最长的裂纹达到了 35mm 之多。由此发现,通过使用溶剂渗透的方法去除裂纹,这样的方法非常的简便、快捷,对设备的正常运行能够起到一个非常好的保障作用。

3 结语

汽轮机在工作中出现表面裂纹有多种原因,例如叶片的结构、材料、工作的频率、加工的工艺、运行的环境等原因都有可能造成汽轮机叶片表面的裂纹出现。汽轮机一定要定期进行检查,对裂纹进行防治,避免造成更大的损失。

[1]钱志强 .汽轮机长叶片弹塑性分析及局部应变疲劳研究 [D].大连理工大学,2015.

[2]屈维,王维民,陈立芳,邵化金 .裂纹参数对汽轮机叶片振动特性影响研究 [J].北京化工大学学报 (自然科学版 ),2016,01:78~85.

[3]杨恩 .浅谈火力发电厂 300MW 机组汽轮机隔板静叶片裂纹的焊接修复 [J].建材与装 饰,2015,51:208~209.

TG484

A

1671-0711(2017)03(下)-0072-02