含油污水处理系统技术改造与运行效果

罗文涛++张健

摘 要:北联站污水处理系统改造前运行多年,工艺技术相对落后,设备设施老化,管线腐蚀严重,处理效果差,水质不能达到注水标准,系统不能安全平稳运行。为使水质达标,对污水处理系统进行了技术改造,改造后污水系统运行稳定,出水水质达到注水要求,实现了污水零外排目标,满足了生产需要,取得了较好的社会效益和经济效益。

关键词:污水处理;改造;水质净化与稳定;效果

DOI:10.16640/j.cnki.37-1222/t.2017.07.011

北联站污水处理系统2001年建设,设计处理规模为1600m3/d。由于污水处理系统建成时间较长,工艺技术相对落后,设备老化,装置运行不平稳,经常出现容器管线腐蚀泄漏、设备损坏等问题,致使系统不能正常运行,水质不合格,实际处理能力达不到设计处理能力要求。为使污水处理合格, 对污水处理系统进行了技术改造,建设规模2500m3/d,设计处理能力125m3/h。污水系统改造完成运行以来,系统运行稳定,出水水质达到注水指标,取得了较好的效果。

1 改造前污水处理系统

1.1 改造前污水处理工艺

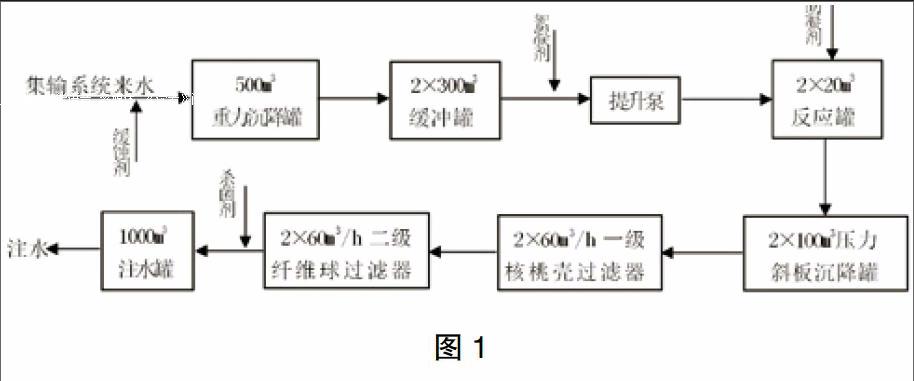

原油处理装置来的含油污水(T=55℃,油≤1000mg/l、悬浮物≤300mg/l),首先进入1座500m3重力沉降罐,在沉降罐内除去大部分油后进入2座300m3缓冲罐,缓冲罐出水经泵提升至2座20m3反应罐,几种水处理药剂分别加在提升泵入口和反应罐内,污水在反应罐内混合、絮凝后依靠余压进入2座100m3卧式压力斜板沉降罐,进一步去除污水部分油珠和悬浮固体杂质。压力斜板罐出水进入2座60m3/h的一级核桃壳过滤器,再进入2座60m3/h的二级纤维球过滤器过滤,滤后水直接进入1000 m3注水罐用于油田注水。

1.2 污水处理系统存在的主要问题

(1)设备设施陈旧老化,腐蚀严重,泄漏频繁,影响正常生产。

污水系统基本都是90年建设,建成时间较长,工艺管线均为埋地管线,腐蚀严重。近年来,管线每年腐蚀穿孔泄露达5~6次。系统设备设施陈旧老化,设备故障频发,污水反应罐、压力斜板罐的收油排污电动阀基本无法工作,收油排污靠人工操作,工作强度大。此外,加药系统均是单罐、单泵运行,无备用设备,经常需停产维修;1座 300m3缓冲罐也因多次腐蚀穿孔停用。

(2)500m3重力除油罐溢流。由于500m3重力除油罐内部出水管径小,现污水量已达1400 m3左右,来水量在40-110m3/h波动,当来水量大于60m3/h时, 500m3重力除油罐开始出现溢流现象。目前污水平均每天溢流80 m3左右,这部分污水被排出站外。

(3)污水处理效果差,水质超标。反应罐处理效果差。污水处理的关键设备反应罐有效沉降容积仅为10m3,污水在反应罐内停留时间短,污水和药剂不能充分混合,含油量和悬浮物不能有效去除,反应罐出水含油量、悬浮物含量在进、出口没有明显区别,都在40mg/l-50mg/l左右。反应罐出水进入压力斜板罐后继续反应,但压力斜板罐处理效果不理想,出水悬浮物高达40 mg/L,严重影响后段过滤工艺的正常运行。污水杀菌原采用冲击性投加杀菌剂方式,杀菌效果差,后改为连续投加,并多次更换过杀菌剂,但效果不理想,细菌一直不能达标,最严重时腐生菌和硫酸盐还原菌达到105个/ml以上。

(4)过滤器憋压,部分来水未经处理直接去注水罐。过滤工艺使用核桃壳过滤器和纤维球过滤器,二者串聯使用,过滤器最大处理量60m3/h。由于过滤器处理效果差,受前段污水处理效果较差的影响,纤维球上粘附的悬浮物不能有效清除,难以反洗干净,造成过滤器滤料污染堵塞,过滤器水质处理能力下降,造成过滤器憋压,同时造成整个系统憋压。为此,只好打开过滤器旁通,致使部分来水(400m3/d左右)不经过滤直接去注水罐,造成注水水质严重超标。

(5)污泥处理系统未投运,污水外排。

污泥处理系统设备老化,技术落后,一直无法投运,站内排污及反洗水未经处理只好全部外排,目前每天外排污水350m3左右。

2 污水处理系统的改造

2.1 改造后污水处理工艺

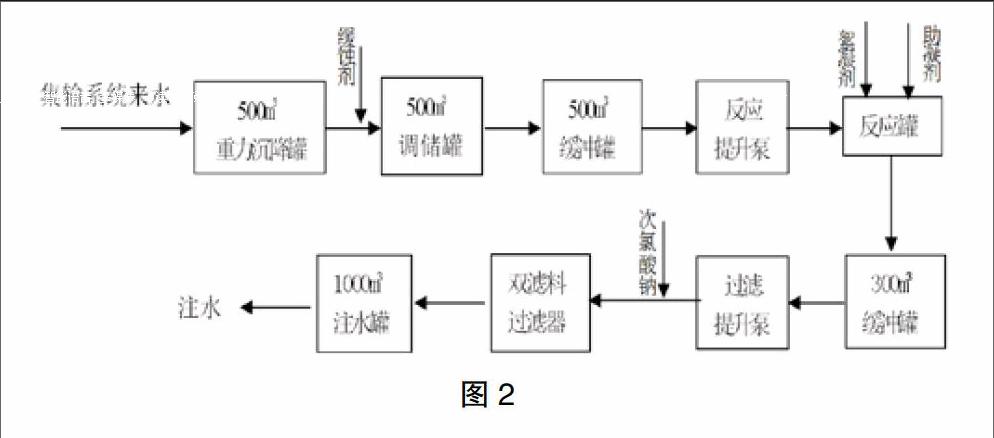

污水处理系统改造工程处理能力为2500m3/d,系统包括污水处理、药剂投加、污泥处理、污油回收、污水回收及配套的系统,污水处理工艺采用“水质净化与稳定技术”。处理工艺见下图:

原油处理装置来的含油污水(T=55℃,油≤1000mg/l、悬浮物≤300mg/l)进入1座500m3重力除油罐,除去大部分油后进入1座500m3调储罐,进一步除油后出水进入1座500m3缓冲罐。出水经反应泵提升进多功能反应罐,几种水处理药剂分别加入调储罐入口和反应罐内,污水在反应罐内充分混合、絮凝后,污水中剩余油珠及悬浮物沉淀下来。出水(含油≤10mg/l,悬浮物≤10mg/l)进300m3缓冲罐,经泵提升进入污水过滤器(油≤5mg/l,悬浮物≤3mg/l),经计量进注水罐。

2.2 主要改造措施

2.2.1 污水处理工艺改造

将目前压力流程改为二级提升重力流程,采用“高效水质净化与稳定技术”处理工艺及配套药剂对污水进行处理。改造原500m3重力沉降罐,新建2座500m3调储罐,更换反应设备,将2座20m3的反应罐更换为能高效去除污水含油及悬浮物的2座150m3多功能旋流反应罐,新建2台反应提升泵和2台过滤提升泵。

2.2.2 加药系统改造

新建加药系统,系统采用专门针对油田污水处理设计研制的专用的自动加药控制系统,该系统能适合多种状态的控制要求,污水加药量可根据来水量变化自动调节,自动检测设备管线故障,可实现加药工艺自动化控制。

2.2.3 杀菌工艺改造

新建电解盐杀菌装置,利用电解盐产生的次氯酸钠来杀死污水中的腐生菌和还原菌,从而满足地层对于注水的细菌指标。

2.2.4 过滤工艺改造

原60m3/h核桃壳过滤器和纤维球过滤器更换为3台80m3/h的双滤料过滤器,2用一备。利用原反应罐做为反洗水罐,罐内安装电加热器,对反洗水加热,以提高反洗效果。

2.2.5 完善污泥处理系统

新建2座200 m3污泥浓缩池,污泥脱水采用卧式螺旋卸料沉降离心机组对处理工艺所产生的污泥进行处理。容器排泥工艺采用射流负压排泥技术,重力沉降罐、调储罐、反应罐内都加装了负压排泥器,解决了以往污泥不易排出在罐底沉积的问题。

3 改造后的运行效果

3.1 污水处理效果良好,水质达标

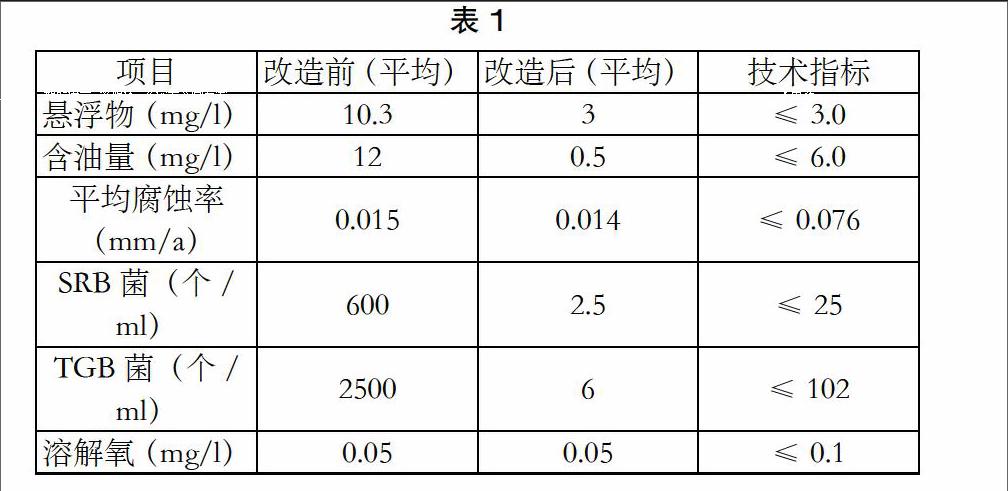

从正常运行后近一年的监测数据看,污水处理效果良好,改造后水质较改造前明显改善,各项指标均达到注水指标。改造效果如下表:

3.2 污泥处理系统顺利脱泥

离心脱泥机组投入运行后,顺利脱出污泥,机组性能稳定,未出现脱泥机起泥困难,脱泥困难的问题,满足了污泥处理的要求,保证了污水处理工艺的正常运行。脱泥机进料含固量1%~6%,脱水后泥饼含水率≤70%,平均固相回收率≥95%,上清液含固率≤5‰,达到工艺要求。

3.3 降低了工作人员的劳动强度

改造后,各容器排污均为自动排污,污水所加药剂均为罐车拉运,在储药池储存后由转药泵输送到加药罐,不需人工配置加药。

3.4 社会效益和经济效益显著

污水改造工程投用后,污水全部回收处理,每天减少外排污水350 m3,实现了污水零排放目标。同时,污水全部处理回注,节约了大量清水,现注水系统每天少用清水350 m3,年节约清水127750 m3,年节约费用396025元。

4 结语

通过污水处理系统的技术改造,解决了污水处理水质差问题,系统运行稳定,处理后水质达标,满足了北三台油田注入水水质要求,实现了出水的达标回注,杜绝了污水外排,达到了预期的目的。

参考文献:

[1]姜振峰,吴艳芝,刘满.承德焦化厂污水处理工艺改造及效果[J].冶金环境保护,2002(04):22-23.

[2]周玉荣,张成虎,薛永强,江国旗,马春稳.榆林气田含油含醇污水预处理工艺改造效果评价[J].天然气工业,2008,28(02):139-141.

[3]赵雪峰,苗宝林,季寞.影响油田污水处理水质因素分析及改善措施[J].油气田地面工程,2005,24(09)20-21.

[4]周彩红,姜慧韬,李春娟,管龙凤.油田污水沉降罐收油工艺改造技术[J],油气田地面工程,2004,23(05):28-29.

作者簡介:罗文涛(1968-),男,湖南华容人,本科,工程师,主要从事油气集输管理工作。