自动化故障诊断信息集成模式在轧钢万能线的研究及应用

谢小燕

摘要:本文针对SIEMENS S7-400PLC构成的万能轧机基础自动化系统的故障诊断信息集成模式的研究,模式構建了信息采集层,故障诊断层、数据管理层、人机对话层,建立现场故障智能诊断系统,将分散的故障信息集中在中控室故障诊断信息集成客户端。所设计的人机界面友好具有良好的可编程性和扩展性,贴合现场实际,该项目研究开发成功使用以来,大大降低了设备故障分析处理时间,有力保障保证生产正常进行,保证了企业生产顺利进行,从而保证了企业的经济效益和社会效益。

关键词:基础自动化;工控机;人机界面;故障智能诊断系统

中图分类号:TP273 文献标识码:A 文章编号:1009-3044(2017)04-0241-03

Research and Application of Automatic Fault Diagnosis Information Integration Model in Universal Line

XIE Xiao-yan

(Liangshan Vocational and Technical School,Liangshan 615022, China)

Abstract: Research on fault diagnosis model of information integration based on SIEMENS S7-400PLC of universal mill basic automation system, the model of information collection layer, fault diagnosis layer, data management layer, man-machine dialogue layer, establishing the field of intelligent fault diagnosis system, fault information will be focused on the decentralized control room fault diagnosis information in integrated client. The man-machine interface design has good programmability and scalability, fit the actual project, since the success of research and development, greatly reduces the processing time of equipment failure, a powerful guarantee to ensure normal production, to ensure the smooth production, so as to ensure the economic and social benefits of enterprise.

Key words: basic automation; industrial computer; man-machine interface; intelligent fault diagnosis system.

1 引言

某厂2005年从德国西门子公司引进设备及生产工艺建成万能轧机生产线并投产,轧机采用SMS万能轧机和边轧机,采用先进成熟的七机架工艺布置,轧制系统压下系统采用全液压压下,轧制系统系统还采用了液压位置控制系统、辊缝自动控制系统。该系统具有下能动态调整水平辊动态轴,系统能快速更换轧辊和导卫,系统控制精度高等特点。

采用德国西门子公司的PCS7系统构建成轧制系统的基础自动化控制系统,该轧制系统的7个机架的轧机采用一个接一个串列方式连接。该控制系统自动化程度较高,现场传感器及检测元件和控制设备多,现场传感器、检测元件和设备发生故障率较高,并且故障没有规律可循,一旦出现故障难以判断,更难以排除,严重影响生产和经济效益。我们提出:控制系统能进行智能诊断故障并将故障信息进行集成、通过HMI把故障信息显示在计算机上,这大大缩短生产出现故障的判断时间和生产维护人员的处理故障时间,极大提高生产效率和企业的经济效益。

由该控制系统的基础自动化系统部分可能出现的主要故障有:传感器检测元件故障、PLC硬件系统故障、自动化控制系的网络部分故障。本文是在原有基础自动化、工业以太网、现场总线Profibus-DP通信控制基础上,自主研发故障自诊断,并在客户端显示故障综合信息,将故障信息传送到中控室故障显示和报警,通知维修人员及时维修。

2 集成模式的构成

2.1 集成模式总体构成

故障诊断信息集成模式,信息采集层:利用系统原有的现场总线Profibus-DP网络构成的现场信号采集与命令执行系统构成;故障智能诊断层:由西门子S7 PLC和工程师站构成;故障数据管理层:由WINCC6.0组态软件进行组态构成人机界面,将故障集中显示到客户端,由WINCC中SQLserver数据库将故障信息进行分类和记录;其结构图如图1所示:

(1)工程师站:在工程师端计算机上安装西门子PCS7 ES软件,利用该软件对S7PLC进行等进行编程,编程时需要根据生产过程中常见故障及常见故障处理方法和该领域专家知识编写,组成轧钢控制系统的故障智能诊断系统。

(2)知识获取:PLC控制系统与工程师站连接后,将故障诊断方式及信息输入PLC系统,对所记录信息进行扩充、效验管理。

(3)故障推理机:数据采集层通过对现场故障信息进行分析判断,得出故障原因。

(4)故障评价:对故障原因的数据信息进行分析,对故障信息进行分析评价,按照故障的原因的及故障级别高低排序,让设备维修人员采取适当措施对设备进行维护维修;

(5)黑板:它用来存放故障原因信息,定义数据结构,使故障信息与WINCC系统之间完成通信;

(6)故障诊断信息集成人机界面:人机界面可以方便设备维修人员及时了解设备的运行状态,一旦设备出现问题或故障可以通过人机界面观察到,使设备维修人员及时对设备进行维护维修。

2.2 硬件配置

系统网络采用工业以太网,系统通信方式采用利用Profibus-DP现场总线方式,完成轧钢现场各种轧制信息收集和数据传输,本文研究的系统中增加故障诊断信息集成客户端,网络系统配置如图2所示:

2.3 软件配置

编程软件采用STEP7 V5.2版本,人机界面软件采用WINCC V6.0版本,现场传感器等检测元件检测到的故障信息通过SETP7智能从站对故障进行编程,由WINCC对PLC系统中的硬件故障和系统中的网络故障信息进行分析判断,WINCC中SQLserver数据库对故障信息进行管理。

3 故障诊断智能判断系统

3.1 现场检测元件故障

在现代控制系统技术中检测仪表或检测系统的最关键环节是检测元件(包括敏感元件和转换元件),其作用是直接感受被测量,并把被测量转换成另一种信息的物理量,或把敏感元件的输出量进一步转换成其他形式的物理量,以便于信号的传输、处理和显示。在控制系统中检测元件的状态与设备运行状态构成一定的逻辑关系,通过人机界面观察检测元件的逻辑状态就可以断定轧钢生产线控制系统的故障状态。

3.2 传感器故障

本轧钢生产控制系统中使用的传感器有位移、压力、温度等传感器,其检测信号可以是模拟量也可以是数字量直接输入PLC作为控制信号,若PLC中出现传感器读值超限,便可以判断传感器检测的位置处于何故障状态;

3.3 智能从站故障

智能从站主要由整流器、逆变器和ET200站构成,智能从站带有CPU可以进行一些控制任务的处理,智能从站可以主动的向主站发送数据,通过配置通信接口区,主站可以选择性地接收智能從站的数据,智能从站可以选择性地接受主站的数据,智能从站之间可以通过DX的方式完成相互之间的通信。

3.4 PLC硬件系统故障诊断

组态软件WINCC V6.0版本,能够直接调用PLC硬件状态信息,并且带有硬件故障诊断功能,本文在设计人机监控画面时,直接采取调用此功能方式。这样就可以直接对PLC硬件系统、PLC从站硬件进行诊断。

3.5 网络故障

本控制系统有两种网络,一是工业以太网,主要是 PLC之间的通讯采用。二是Profibus-DP现场总线网络,主要是PLC与现从站之间网络通讯采用。本文在程序设计时对网络数据传输进行监听,分析数据丢失及数据丢失频率,就可诊断网络故障及网络运行趋势。

4 故障诊断信息集成模式的研究

4.1 建立数据管理层

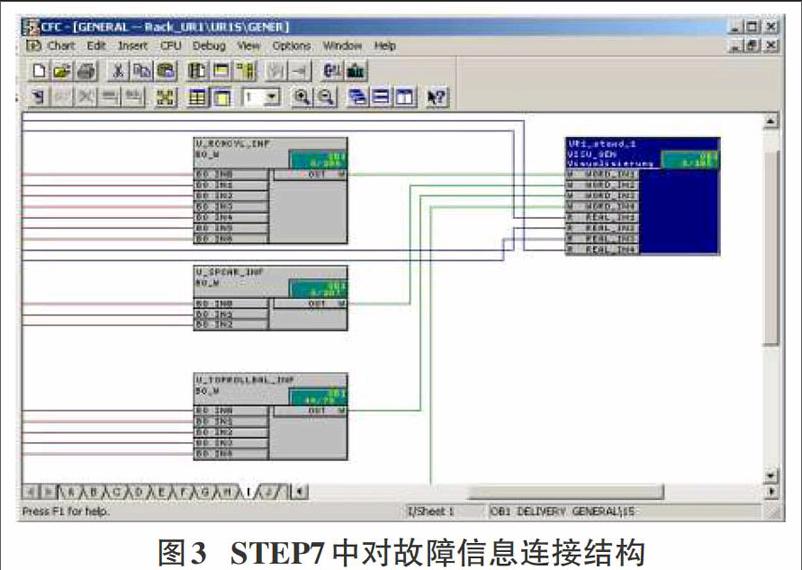

本轧钢控制生产线有个机架,这7个机架分别由7套PLC控制, 每套PLC检测到数据信息通过工业以太网传输给服务器,从而对生产过程中设备的状况进行监控。7个机架7套PLC设置7个故障诊断层,用二进制变量表示诊断结果,将故障信息转变为结构数据后与WINCC服务器通讯;传动系统及网络故障趋势所需变量连接到WINCC变量表中,其连接结构如图3所示:

以1号机架为例说明WINCC变量表中数据交换模块的定义方式,1号机架换辊小车故障信息汇总用“UR1_stand_1”中的 “W_WORK_IN1” 字表示;1号机架主轴支撑架故障信息汇总用“W_WORK_IN2” 字表示;1号主传动速度给定用“R_REAL_IN1” 字表示;1号主传动速度反馈用 “R_REAL_IN2”字表示。以此类推,其他机架的故障信息集的一样定义。在PLC系统中建立数据与WINCC数据进行交换,趋势分析变量送到WINCC数据库进行保存并用于趋势分析。

4.2 故障诊断信息人机界面设计

人机界面设计采用WINCC图象化编辑,7套机架所对应的控制器PLC将故障信息传送到WINCC,通过人机界面显示故障信息,WINCC调用数据信息并进行趋势分析,画面布局,最下一排图标表示机架号,中左部画面为设备布局表,右画面为故障诊断画面,点击报警的指示灯按钮,调出相应故障详细信息子画面,然后进行相应查询与操作。设备维护维修人员可以通过人机界面调出传动各参数趋势图,对传动各参数最大值、最小值、平均值及标准偏差值进行分析及判断设备的工作状态,以及对故障进行预判断,及时对设备进行点检,保障设备的正常运行,保障企业的经济效益。

5 结束语

通过本生产线自动化故障诊断信息集成模式的设计、研究与项目的实施,该生产线设备的安全性、设备运行的可靠性都有较大提高,从而大大减少了故障后人工判断故障处理故障的时间,所设计的自动化故障诊断信息集成模式能够满足某轧钢厂的实际需求,所设计人机界面友好,具有良好的可编程性和扩展性,保证了企业生产顺利进行,从而保证了企业的经济效益和社会效益。

参考文献:

[1] 涂植英,何均正.现代控制理论[M].重庆:重庆大学出版社,2002.

[2] 袁善华.高线步进梁加热炉控制系统设计与应用[D].南昌大学, 2009.

[3] 郑小霞,钱锋.模糊神经网络推理的实时故障诊断专家系统[J].计算机工程与应用,2006:225-229.