蒙内铁路预应力混凝土轨枕预制技术及质量控制

牛 遥 张俊存

(中交第二公路工程局有限公司,陕西 西安 710075)

蒙内铁路预应力混凝土轨枕预制技术及质量控制

牛 遥 张俊存

(中交第二公路工程局有限公司,陕西 西安 710075)

结合蒙内铁路工程实例,介绍了新Ⅱ型预应力混凝土轨枕预制工艺流程,并从原材料、操作水平、预应力钢丝拉伸、养护等方面,阐述了施工质量控制措施,有效提高了轨枕的整体性能。

铁路,轨枕,预应力钢丝,混凝土

1 工程概况

新建蒙巴萨—内罗毕铁路(蒙内铁路)位于肯尼亚境内,是一条连接港口城市蒙巴萨和肯尼亚首都内罗毕的标准轨距铁路蒙内铁路在Emali设置1处轨枕厂,Emali轨枕场承担了新建蒙内铁路DK254+000~DK472+253共218.253 km范围内48万根预应力混凝土轨枕的预制施工任务。其中:新Ⅱ型451 464根,新Ⅲ桥型22 133根,3393型6 037根,电容枕939根,岔枕195组。轨枕日生产能力2 400根(双班,24 h循环作业),月均供应产品4.7万根。

2 新Ⅱ型预应力混凝土轨枕预制工艺流程

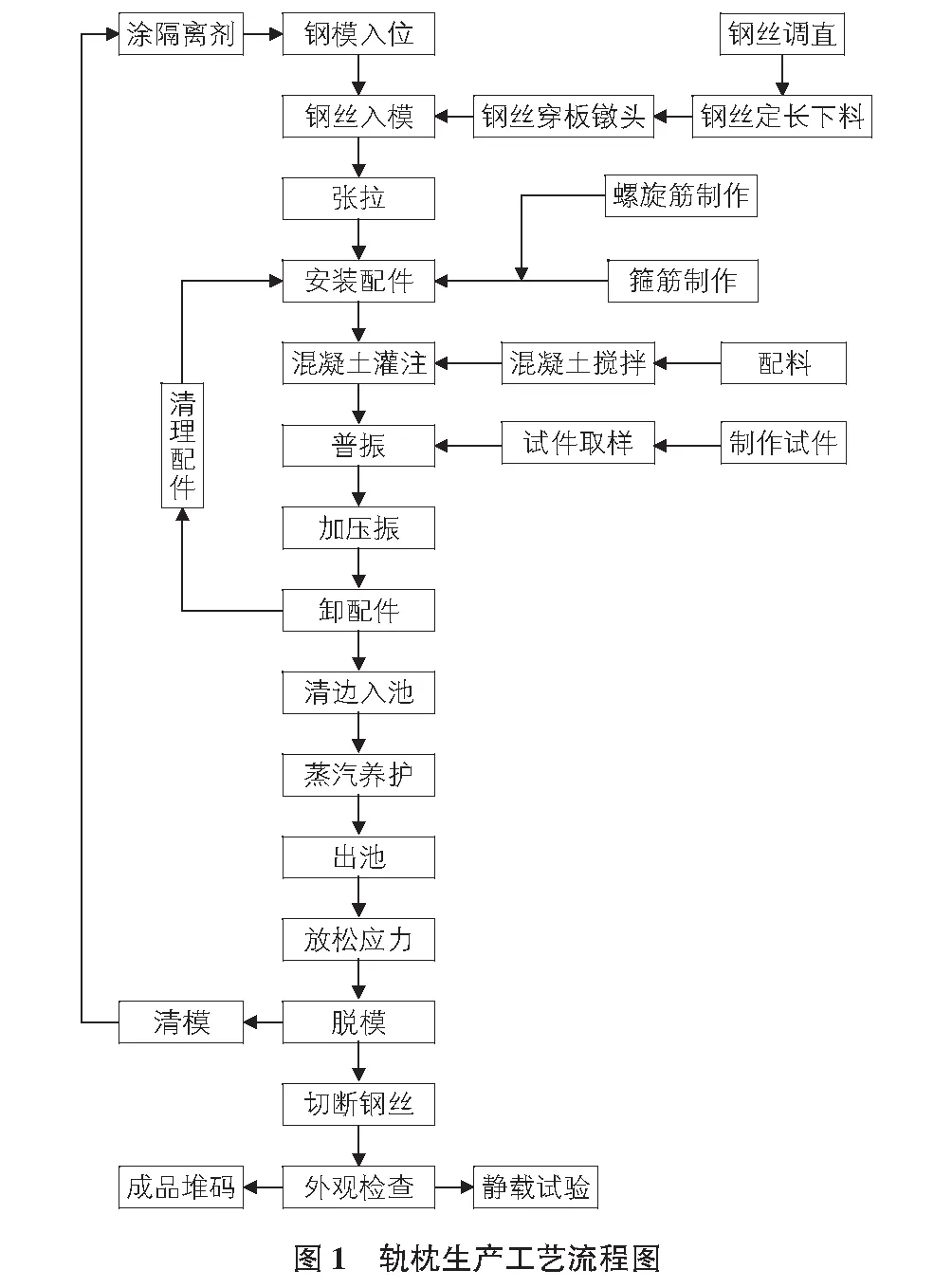

新Ⅱ型轨枕的生产工序比较繁杂、精度要求高、制备难度大[2]。结合现场实际情况,进行轨枕预制方案选定,最终确定以充分利用当地原材料资源制备混凝土。例如,将当地的火山灰作为矿物掺和料加入到混凝土中,来提高混凝土的性能。采用机组流水法工艺进行工厂化模式预制生产,按每组2×5联定型钢模具,共计120套循环作业[1]。机组流水法预应力混凝土轨枕生产过程是由清模、预应力钢丝的定长、镦头及入模,张拉、安放箍筋隔板、混凝土拌制和布料、混凝土振捣及清边、蒸汽养护、放张脱模、切割码垛、吊装成品入库等工序组成。图1为轨枕生产工艺流程图。整个生产工艺机械化程度高、操作简易、生产效率快、质量控制简易。

2.1 清模

清模工序是对上一循环的钢模型上遗留的混凝土进行清除,并对钢模喷涂脱模剂,同时检查更换钢模型损坏的部件,如撑孔器等。脱模剂要求喷洒均匀,严禁滴状或线状进入模型,造成油肩,孔洞等缺陷。

2.2 预应力钢丝的定长镦头及入模

预应力钢丝的长度关系到结构质量,其误差要小于2 mm。轨枕中共有10根预应力钢丝,采用的是钢模活动端整体张拉的方式,钢丝的长度相差过大将会造成轨枕内部张拉应力不均匀,会严重影响轨枕的整体性能。把预应力钢丝穿上锚固板、铁挡板进行编组作业,然后使用镦头机镦头,镦头直径以保证张拉时镦头不拉断为准,不得重复镦头。镦头完毕的钢丝组按设计位置入模,检查钢丝是否错位或交叉,旋紧张拉杆螺母,绷紧钢丝组。

2.3 张拉、安放箍筋隔板

张拉应力按照轨枕的技术要求严格控制。张拉过程主要控制张拉应力,同时对预应力钢丝伸长量复核验证,张拉加载速度不得大于30 kN/s。预应力钢丝采用全自动智能张拉机进行张拉作业,预应力钢丝的张拉程序为:0→总张拉力348 kN→持荷1 min→锁紧螺母→0。在张拉过程中如果出现了断丝,必须更换预应力钢丝重新进行张拉作业。将橡胶隔板、设计要求的箍筋、螺旋筋等按图样要求全部安放到位。

2.4 混凝土拌制、布料

混凝土拌合采用90型搅拌站,开盘前,上料计量装置校核由项目实验室负责,确保误差控制在规定范围内并测定砂、石含水量,下发配合比通知单。总搅拌时间180 s,投料顺序为粗骨料、细骨料、水泥和矿物掺合料,搅拌均匀后,加入水和液体外加剂。混凝土入模前,对模具箍筋、配件安装、螺旋筋的位置进行检查,同时对模具的洁净度进行检查。混凝土灌注采用布料机接料,采用一次性往返布料,接料后,布料机行驶到模板位置后,开始下料,控制布料机行走速度与混凝土下料量相匹配,布料高度高出模具面15 cm~20 cm,在布料机返回过程中对布料不足的部位进行补料。下料过程中,避免将混凝土布到模型以外,地面上洒落的混凝土不得使用,不得加水,多余混凝土放入收料斗中,多余混凝土停放时间超过15 min后不得使用(一般按照3模控制)。

2.5 混凝土振捣及清边

混凝土的振捣是采用振动台振动方式,二次振动成型工艺:一振时间不少于120 s,振动时应注意安装的橡胶隔板是否跳出及混凝土厚度是否合适,橡胶隔板跳出会使轨枕变长,端部倾斜导致轨枕的外观尺寸不合格。利用自制厚度检测尺检测混凝土厚度,以保证成品轨枕各断面厚度满足技术要求;二振为加荷振动,时间不少于60 s。加荷压力来自压花钢板,压力大于3 000 Pa,二振还要测量压花深度。二振完成后即可拆除轨枕钢模节间橡胶隔板等配件。对轨枕两边的飞边及节间多余的混凝土进行清除。

2.6 养护

轨枕采用自动温控蒸汽养护,蒸汽养护按静停→升温→恒温→降温工艺进行。静停时间为3 h,静停时,养护池内温度应保持在5 ℃~35 ℃,升温速度不大于15 ℃/h,恒温时间为12 h,恒温时轨枕芯部温度不大于55 ℃(按三氧化硫含量最高考虑)。当降温阶段结束后,若脱模强度不够可按静停阶段2 MPa/h进行延时养护,降温时严格按照相关技术要求,降温速度不能大于15 ℃/h,养护结束时轨枕表面与坑外环境温差不大于15 ℃[3]。生产的前15批,每批都对芯部温度和坑内温度进行检测,测出坑内和芯部温差关系之后,并作出温度曲线图,作为后期养护工序的参考依据。

2.7 放张、脱模

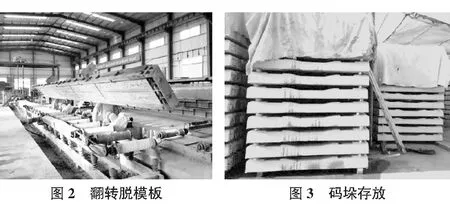

混凝土强度大于45 MPa时,检测轨枕表面温度与外部环境温度,相差小于15 ℃时,方可进行脱模。先将模具吊装到放张台位,使用横移小车将模具滑到放张工位,将张拉内套拧在张拉杆上,推动张拉小车,调整张拉顶的位置,并调整高度,调平后,将张拉内外套对准,接口紧密并锁死,方可开始缓慢放张。新Ⅱ型枕放张拉力不大于300 kN,放张速率不大于40 kN/s。放张后,使用横移小车将模具滑到翻转机上,将翻转机卡爪锁紧,开始翻转,当模具落到辊道后,将模具两端的预应力钢丝切断,缓慢升起翻转机翻到原位,如图2所示。

2.8 切割码垛

轨枕脱模后使用无齿锯(摩擦锯)进行切割轨枕之间连接的预应力钢丝,进锯时要对准轨枕之间的空档,以免对分丝隔板及混凝土轨枕造成损坏,切割后轨枕两端外露的预应力钢丝长度不大于15 mm。码垛时,质检人员严格按照质检划分要求进行码垛,按轨枕外观合格品、返工品、废品和抽检样品分别码垛,如图3所示。码垛同时及时取出轨枕之间的分丝隔板,并清理干净送回钢丝编组作业区。静载试验枕和外形尺寸检查枕要单独存放以备检验。

3 质量控制措施

蒙内铁路轨枕预制生产过程或工序对最终轨枕的生产质量有着重要的影响。只有加强对这些特殊过程和关键工序的控制,才能生产出符合蒙内铁路技术要求的轨枕。结合蒙内铁路新Ⅱ型预应力混凝土轨枕预制生产流程,主要针对以下4个方面采取了相关的控制措施。

3.1 加强对原材料的管理

混凝土轨枕生产所需的材料主要有水泥、粉煤灰、粗骨料、细骨料、水、外加剂、预应力钢丝、低碳钢丝及圆钢等,原材料的质量对能否生产出高质量的混凝土轨枕有着至关重要的影响,所以,进场的原材料必须满足有关标准的检测,对于检测不合格的原材料坚决不能入场。对原材料选择有严格的标准才能生产出高质量的混凝土轨枕[4]。例如,蒙内铁路混凝土所需要的水泥采用BAMBURI CEMENT LTD水泥公司生产的强度等级为CEMI 52.5的水泥,其技术要求应符合GB 175—2007/XG1—2009通用硅酸盐水泥的规定之外还需符合TB/T 3275—2011,TB/T 2190—2013及TB/T 3080—2014的规定。水泥检验分型式检验及常规检验两种,型式检验是在新选定供方和使用同厂家、同品种、同规格的水泥达6个月时进行,常规检验是在每批进场时进行;第一批进场水泥进行全项目检验。

3.2 人工操作水平控制

由于肯尼亚技术水平落后,当地员工对于轨枕预制的各项施工工艺及施工方式几乎是一无所知,为此,项目部针对肯方员工制定了三级技术交底及培训考核制度。轨枕场主要管理人员为中方人员,采用中方技术工人担任工班长,施工人员以当地员工为主,质检员现场监控的体系,工程部轨枕技术人员对各个工班进行全员交底、培训,并且把施工工序分解到每一步,由中方技术人员现场实际操作、演示、讲解,翻译人员现场详细讲解给当地员工,对当地员工进行岗前培训,并进行岗前考核,考核合格人员进行录用,同时做好交底培训记录。在轨枕生产过程中,要求各工班长均现场带班作业,加强对生产过程实时控制,如有肯方员工操作或施工不到位的地方,工班长要及时纠正,同时翻译人员进行现场讲解。轨枕预制前期,个别工人并不清楚施工步骤,出现错误较多。经过多次的培训、现场纠正等手段,当地员工逐渐掌握施工方式方法,工作效率获得较大提高,轨枕质量得到保证。

3.3 预应力钢丝拉伸工艺控制

预应力钢丝的张拉工序是混凝土轨枕预制过程中的关键工序,由此可见,预应力混凝土轨枕张拉的重要性。例如,轨枕场采用天津银龙预应力材料股份有限公司生产的预应力钢丝,新Ⅱ型预应力混凝土枕的预应力钢丝采用10根直径6.25 mm低松弛螺旋肋钢丝,其技术标准应符合GB/T 5223—2014预应力混凝土用钢丝的规定。张拉过程要及时将张拉块砸到位,保证预应力钢丝的位置准确,对张拉应力进行控制,同时对预应力钢丝伸长量复核验证,张拉加载速度不得大于30 kN/s。钢丝预应力应采用自动智能张拉设备,预应力钢丝的张拉程序为:0→总张拉力348 kN→持荷1 min→锁紧螺母→0。如果出现断丝现象,必须更换钢丝重新进行张拉作业。

3.4 轨枕的养生工艺控制

混凝土轨枕在混凝土入模经过两次振捣后,采用蒸汽养生技术进行轨枕的养生。蒸汽养护采用自动温控设备记录养护轨枕,由试验室专人负责。所用蒸养传感器每年委外校验一次,传感器与显示器进行配套校验,每月自校一次由梁枕场试验室负责校验,发现不正常时应及时处理。温控设备采用微机控制系统,从静停、升温、恒温、降温均严格按要求控制,这样才能保证轨枕不因温差而产生裂纹。轨枕出库后,需洒水养生3 d,主要是因为混凝土的强度增长是需要水化热才能逐步的增长,如果不能进行及时的洒水养护,保证混凝土表面的湿润,轨枕表面容易产生龟裂现象,从而影响混凝土耐久性等性能,导致混凝土轨枕的使用寿命大大降低。

4 结语

新Ⅱ型预应力混凝土轨枕作为蒙内铁路主要轨枕型号,其生产质量与蒙内铁路的建设质量密切相关。采用机组流水法工艺工厂化模式进行新Ⅱ型轨枕的预制生产,对生产工艺进行严格管控,对现场工作人员进行三级技术交底,形成了一套适用于非洲地区混凝土轨枕生产的工艺流程,为中国铁路技术“走出去”提供有意义的借鉴。

[1] 刘 勇.轨枕环行法生产制枕场总体设计与轨枕预制配套设备研究[J].铁道建筑技术,2008(5):14-16,30.

[2] 吴大兵.预应力混凝土轨枕预制施工技术研究[D].上海:同济大学,2007.

[3] 汪加蔚,白 玲.我国预应力混凝土轨枕生产工艺综述[J].混凝土世界,2013(8):38-49.

[4] 张伟玲.铁路混凝土轨枕生产中的质量管理浅析[J].科技展望,2016(16):19.

Study on the precast technology and the quality control of the prestressed concrete sleeper in Mombasa-Nairobi railway project

Niu Yao Zhang Juncun

(CCCCSecondHighwayEngineeringCo.,Ltd,Xi’an710075,China)

Combining with the Mongolian railway engineering, this paper introduced the precast process of new Ⅱ pre-stressed concrete sleepers, and from the raw material, operation level, pre-stressed steel wire drawing, maintenance and other aspects, elaborated the construction quality control measures, effectively improved the overall performance of sleeper.

railway, sleeper, pre-stressed steel wire, concrete

1009-6825(2017)06-0157-03

2016-12-15

牛 遥(1985- ),男,工程师; 张俊存(1986- ),男,工程师

U213.3

A