8750吊斗铲回转立轴轴座基孔系统的修复

董 新,孔二林

(神华准能集团设备维修中心,内蒙古 鄂尔多斯 010300)

8750吊斗铲回转立轴轴座基孔系统的修复

董 新,孔二林

(神华准能集团设备维修中心,内蒙古 鄂尔多斯 010300)

对8750吊斗铲回转立轴轴头断裂及轴承非正常损坏的原因进行了分析,并对轴承杯座及舱顶板轴孔检修修复工艺方案进行了详细论述,阐述了吊斗铲等大型矿山设备轴孔类失圆修复的工艺重要性,为制定其他较大轴孔失圆修复的工艺方案和措施提供了经验。

磨损;啮合;预热;应力

1 项目背景

8750吊斗铲在投入生产运行后,其6台回转减速箱系统运转检修情况统计见表1,右侧4#—6#回转立轴仅在吊斗铲25 000 h保养时更换过轴承(1#—6#均更换轴承),至今未发生过回转立轴损坏或轴承损坏的故障。而从表1中可知左侧1#—3#回转立轴截止目前发生轴头断裂损坏一共断4根,损坏3盘轴承。2016年3月30日4:30吊斗铲司机发现回转异音,停机检查发现1#回转立轴轴承及下部小齿轮位置着火、回转滚轮着火,用灭火器扑灭回转滚轮处着火点后发现底盘内仍有明火,通知消防队后于5:00到达消灭火源。灭火后经中心技术人员现场查看着火及设备损坏情况,发现1#回转立轴下部轴头断裂,小齿轮卡在地板与回转立轴中间。20个回转滚轮存在过火现象,1#回转立轴轴承存在烧灼痕迹,1#回转立轴轴承处地板存在10 mm形变,1#回转立轴与2#回转立轴隔舱中间筋板变形,2#回转减速箱隔舱顶部开裂。初步确认起火原因为1#回转立轴轴头断裂,导致相连的小齿轮卡在地板与回转立轴中间,小齿轮与中盘地板摩擦后急剧升温导致开式齿轮油着火,从而烧毁润滑管路与其他部件。

2 故障原因分析

通过对表1的统计分析,对比吊斗铲右侧4#—6#回转立轴的使用情况,确认左侧1#—3#回转立轴的4次断裂,并非配件使用寿命到限,而是由外因作用引发的故障损坏。由于回转立轴的断裂更换检修存在工期长,检修难度大,且配件昂贵(1根回转立轴的成本为63万元,1盘配套轴承为46万元),严重制约了吊斗铲的有效生产运行,降低了其出动率,增加了故障检修成本。

通过对2016年3月30日发生故障损坏的1#—3#回转立轴轴座及周边相关部位的观察与分析,同时进行详细测量与计算,结合吊斗铲运行过程中6台回转减速箱的工作原理,初步确认此次回转立轴的轴头断裂损坏主要原因为轴座基孔的磨损失圆,以及连接轴座的吊斗铲主体母板变形损坏,导致在吊斗铲回转立轴的轴线偏移,在通过小齿轮为大齿圈传力的过程中,不断受到回转力的冲击,最终引发轴头断裂损坏[3]。

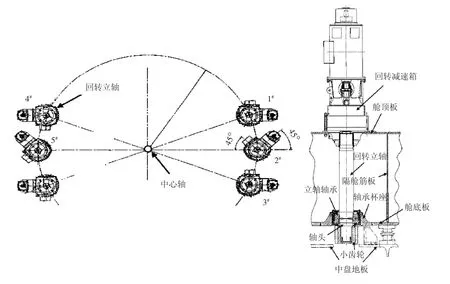

由吊斗铲的回转系统工作运行原理[1],即在吊斗铲运行过程中,设备通过6台同步的回转电机带动6台回转减速箱同步运行,由6台回转减速箱通过与其相连接的6根底部装有小齿轮的回转立轴将力传递给回转大齿圈,最终带动吊斗铲的主机底盘发生回转动作。由于6根回转立轴3根为一组,对称布置在吊斗铲中心轴左右两侧,回转立轴分布及结构如图1所示,且6根回转立轴的中心线与中心轴中心线应等距且平行,与小齿轮同中盘大齿圈啮合中心线等距平行[4]。经过分析1#—3#回转立轴的历次断裂损坏后的测量数据,及其损坏情况,推理得出引发回转立轴轴头断裂或轴承损坏的根本原因为1#—3#回转立轴的中心线距中心轴中心线的距离发生了变化,促使6根回转立轴的中心线与中心轴的中心线并非等距平行,故在设备运行传力过程中1#—3#回转立轴轴头一端不断受到回转力的冲击,最终引发安装基孔偏磨,最终导致轴承损坏或轴头断裂。

表1 吊斗铲6台回转立轴及轴承检修情况[2]

图1 回转立轴分布及结构

3 1#回转减速箱位的修复过程

3.1 1#回转减速箱位损坏情况

回转立轴轴头断裂,需更换新轴;轴承损坏,需更换新轴承;舱顶板回转减速箱安装基孔严重变形、磨损,且舱顶板36条安装螺栓连接孔严重变形,舱顶板变形,需要对回转减速箱安装基孔附近1 836 mm×1 836 mm区域内的舱顶板进行整体焊接更换,再机加工基孔的内孔径和上端面、重新配钻螺栓孔;轴承杯座基孔内孔径和端面磨损,需补焊后机加工修复。

3.2 基准的确定

按照6台回转减速箱的工作运行原理,以中心轴为基准,进行回转立轴的轴线定位,但由于两轴线间距6 603.49 mm,且舱顶板其它构件的位置使得无法进行精确测量和定位,故只能另寻基准。同样依据6台回转减速箱的运行原理和特点,通过回转立轴同时同步带动小齿轮,从而带动大齿圈运行的特点,且小齿轮安装位并无变形和磨损,故可以通过小齿轮定位后以小齿轮中心轴线定位回转立轴的中心轴线[5],即2个中心轴线应重合。

3.3 舱顶板的焊接更换

1)以回转减速箱安装基孔为中心,以舱顶板变形最远处为距离,即1 836 mm×1 836 mm区域内进行划线,利用氧乙炔切割去除变形的舱顶板,再用碳弧气刨焊在切割后的舱顶板边缘加工钝边为2 mm的30°半V型破口,最后用角向磨光机将坡口进行打磨加工,去除积碳和氧化层,直至露出金属光泽。

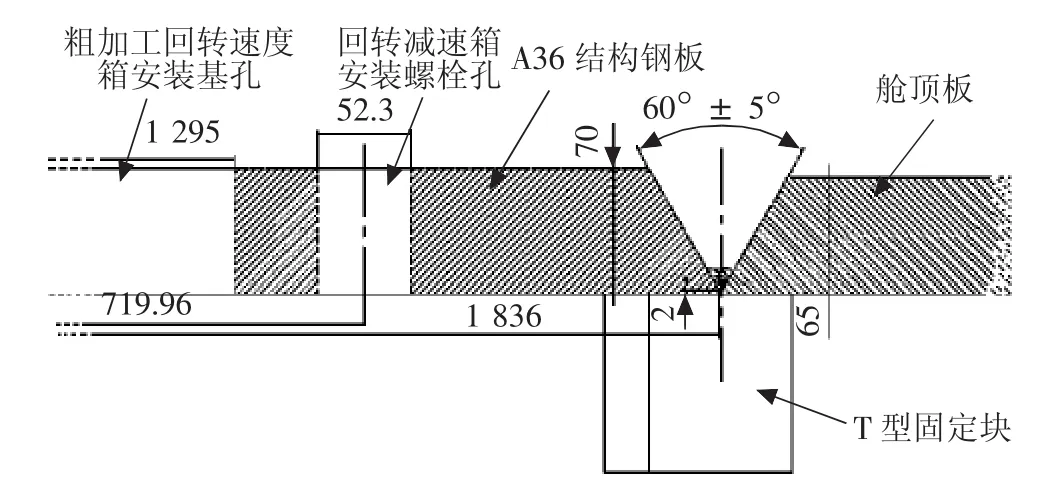

2)替换钢板选择70 mm厚的USA制造材质为A36的结构钢板,在钢板上进行1 836 mm×1 836 mm的下料切割,整体切割和坡口加工切割均使用采用氧乙炔自动切割机进行切割,切割后同样对钝边为2 mm的30°半V型破口进行打磨修整,直至露出金属光泽,舱顶板更换局部简图如图2所示,并在板中央粗加工直径为1 295 mm的孔。

3)加制作完成的替换板进行水平吊装,并与舱顶板进行对接,对接过程中水平及高度确定以舱底板下方与回转大齿圈相互啮合的小齿轮上端面为基准,首先将小齿轮吊装入位,并使其与大齿圈相互啮合,在通过一遍吊装替换钢板一边测量其下底面到小齿轮上端面的距离H1,圆周均布的4点H1测量值分别为2 948、2 951、2 949、2 950 mm,利用T型固定块将替换板和舱顶板进行点焊定位。

图2 舱顶板更换局部简图

4)A36结构钢板与舱顶板的对接焊接工艺选用二氧化碳半自动焊接方式,为确保焊缝的各项力学性能与两侧母板接近,符合受力要求,故选用直径为1.6 mm的TM-771焊丝作为填充材料,焊接操作过程中,首先利用氧乙炔火焰烘烤的方式对对接破口进行焊前预热,预热温度控制在70℃左右,打底焊接采取2名焊工对称分段匀速焊接的方式,使底道焊缝为单面焊双面成型,且确保焊缝根部焊透,无烧穿、焊瘤、未焊透和夹杂等焊接缺陷,如存在缺陷应立即采取磨削重新补焊的工艺措施。底道焊缝完成后,对焊缝采取同样的焊接操作手法,进行多层多道填充焊接。焊缝照面完成后,利用角向磨光机将焊缝余高打磨至对比相邻母板为0 mm,使其受力分布均匀,避免出现应力集中点。

5)对接焊缝完成后,用无损检测的方式对焊缝进行探伤检查,确认其表面和内部均无任何焊接缺陷。

3.4 中心轴线的定位于基孔的精加工

1)将无任何磨损的小齿轮水平放置在与大齿圈相互啮合的安装位,利用专用工具把小齿轮与大齿圈啮合间隙及渐开线的距离调整好,齿轮的间隙垫为1 mm。

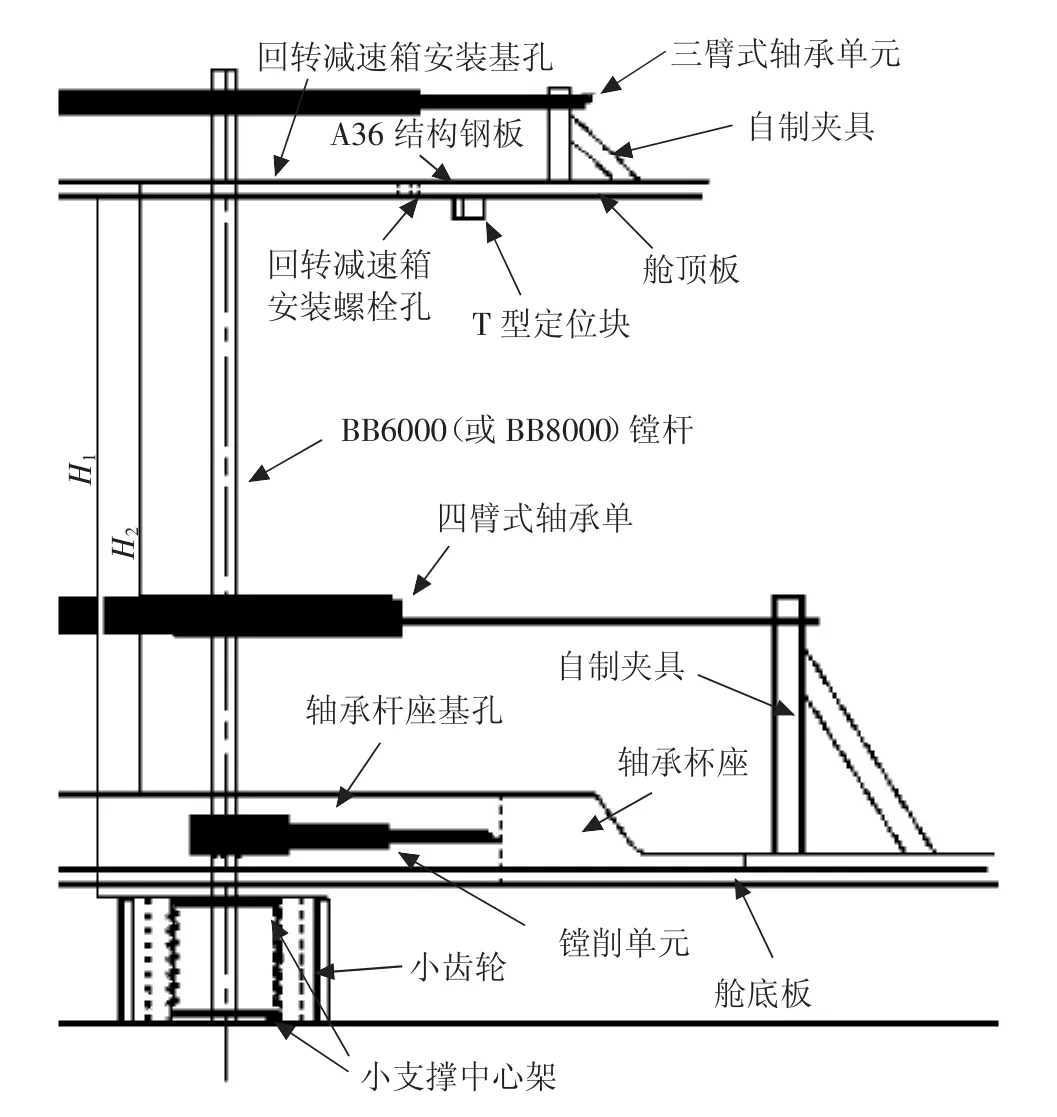

2)在小齿轮上下两端的支口处安装2个小支撑中心架,粗调中心固定,穿入BB6000的镗杆轴,再分细调上下两端小支撑中心架的8个顶针,使同一小支撑架上均布的4个顶针与小齿轮支口处孔内壁的距离相等,使小齿轮的上端面与BB6000镗杆轴的垂直度不大于0.026 mm,BB6000的镗杆中心轴线与小齿轮中心轴线应完全重合,中心误差必须在0.02 mm范围内。基孔镗削加工定位局部示意图如图3,记录数据以便日后检测查询。

3)在BB6000镗杆上分别穿入四臂式轴承单元和三臂式轴承单元,在舱底板上确定4个均布的定位点,在舱顶板上确定3个均布的定位点,分别调整四臂式轴承单元和三臂式轴承单元与各自自制夹具的距离,使距离相等,最终将自制夹具焊接固定在舱底板和舱顶板上。

图3 基孔镗削加工定位局部示意图

4)利用镗削单元测量轴承杯座基孔的磨损和变形量,测得轴承杯座基孔的补焊量范围在5~9 mm,取出BB6000镗杆轴,对轴承杯座进行磨损部位的补焊,补焊材质选择J422焊丝[6],补焊后对焊层实行缓慢冷却。

5)穿入BB8000镗杆轴,并在轴上装入镗削单元,重新微调四臂式轴承单元和三臂式轴承单元并进行定位,确认BB8000镗杆轴能够自由转动,定位无变形或偏移,最后在轴上安装进给单元。在镗削单元上装卡刀具,按照待加工孔的尺寸要求进行轴承杯座基孔及上端面、回转减速箱安装基孔及上端面的精加工。加工顺序为先加工两基孔内径,在加工两基孔端面。其中回转减速箱安装基孔精加工尺寸控制在1 330.071~1 330.172 mm,深度为70 mm,车削上端面最大直径为1 620 mm,并划出端面法兰盘上待加工的回转减速箱安装螺栓孔的中心距所在圆周直径为1 439.926 mm。轴承杯座基孔精加工尺寸控制在 1 016.025~1016.127mm,深度为 330.45 mm,车削上端面最大直径为1 200 mm,同时保证两孔端面的距离H2为2 657.348 mm,两平面垂直度要求偏差最大为0.076 mm,孔的圆度要求最大偏差为0.025 4 mm。

6)精加工完成后,再次对加工后的各部位尺寸进行精确测绘,确认其完全符合回转立轴的安装尺寸要求及加工精度,即精加工后1#回转减速箱安装基孔实际尺寸为1 330.10~1 330.12 mm,轴承杯座基孔精加工后实际尺寸为1 016.02~1 016.03 mm。最后拆卸自制夹具、四臂式轴承单元和三臂式轴承单元等,吊出镗杆,要求镗杆与小齿轮整体吊出,不做分离拆除。

7)利用便携式钻床沿直径为1 439.926 mm的定位线,进行36个均布的回转减速箱螺栓安装孔的钻削加工,尺寸为52.3×65 mm。

4 2#与3#回转减速箱位的修复过程

4.1 2#与3#回转减速箱位的损坏情况

由于只是轴承杯座基孔与回转减速箱安装基孔发生失圆磨损,舱顶板并未发生变形,故只需采取对发生磨损失圆的内孔进行先补焊,再机加工的工艺修复方案。对部分回转减速箱安装螺栓连接孔进行扩孔修复。

4.2 具体修复方法

1)对2#与3#回转减速箱位的轴承杯座基孔和回转减速箱安装基孔进行磨损测量,并确定各自的补焊量,最后按照1#回转减速箱位轴承杯座基孔的补焊工艺进行磨损量的补焊操作。

2)利用从1#减速箱位拆卸下来的BB8000镗杆轴和小齿轮总成,装入2#回转立轴小齿轮安装位,调整好小齿轮与回转大齿圈的啮合间隙等数值,确认BB8000镗杆轴与小齿轮中心轴线的距离未发生改变,镗杆无变形。

3)在BB8000镗杆轴上安装四臂式轴承单元和三臂式轴承单元、镗削单元等,将自制夹具进行焊接定位,调整四臂式轴承单元和三臂式轴承单元与各自自制夹具的距离,确认BB8000镗杆轴能够自由转动,定位无变形或偏移,最后在轴上安装进给单元。在镗削单元上装卡刀具对各个基孔进行最后的精确镗削加工。

4)2#与3#回转减速箱安装螺栓安装基孔为部分修复,故采取扩孔修复的工艺措施。

5)2#与3#回转减速箱位的相关基孔精加工完成后,再次对加工后的各部位尺寸进行精确测绘,确认其完全符合回转立轴的安装尺寸要求及加工精度,即精加工后2#回转减速箱安装基孔实际尺寸为1 330.14~1 330.15 mm,轴承杯座基孔精加工后实际尺寸为1 016.10~1 016.10 mm。3#回转减速箱安装基孔实际尺寸为1 330.17~1 330.18 mm,轴承杯座基孔精加工后实际尺寸为1 016.12~1 016.13 mm。

5 结论

经过修复后的1#—3#8750吊斗铲回转立轴轴座基孔系统的全部安装尺寸,均在厂家给出的标准尺寸范围内,符合安装要求。回转立轴及回转减速箱安装后,设备运行正常,至今无任何故障发生。为制定其他较大轴孔失圆修复的工艺方案和措施提供了经验。

[1]王桂林.提高吊斗铲系统生产效率的途径[J].露天采矿技术,2012(6):16-18.

[2]王辉.吊斗铲统计资料的分析[J].露天采矿技术,2009(5):67-68.

[3]关丽坤,王明华.吊斗铲回转装置的动力学仿真研究[J].煤矿机械,2015(8):108-110.

[4]卢东晓.大型矿用挖掘机回转装置动力学仿真研究[D].长春:吉林大学,2007.

[5]龙凯,程颖.齿轮啮合力仿真计算的参数选取研究[J].计算机仿真,2002,19(6):87-88.

[6]董新.EX3600-6液压反铲铲斗动臂连接销座侧弯变形检修工艺分析[J].神华科技,2014(5):43-45.

[7]荆元昌.露天采矿机械[M].北京:煤炭工业出版社,1988.

[8]Bucyrus.8750-65吊斗铲维护与操作手册[Z].2006.

【责任编辑:解连江】

Repair of 8750 shovel rotary vertical shaft base hole system

DONG Xin,KONG Erlin

(Equipment Repair Center,Shenhua Group Zhungeer Energy Co.,Ltd.,Ordos 010300,China)

The article analyzes the reasons of 8750 shovel rotary vertical shaft fracture and bearing abnormal damage,and elaborates the roof panel and bearing cup holder overhaul repair process.This article expounds the process importance of large mining equipment skip shaft hole class round repair,which provides the experience for producing other larger shaft hole circle repair process scheme and measures.

wear;meshing;preheating;stress

TD422.2+3

B

1671-9816(2017)03-0051-05

2016-11-01

董 新(1983—)男,辽宁锦州人,工程师,工程硕士,毕业于吉林大学工业工程专业,曾发表技术论文数篇,获批实用新型专利9项,现在神华准格尔能源有限公司设备维修中心工作。

10.13235/j.cnki.ltcm.2017.03.015

董新,孔二林.8750吊斗铲回转立轴轴座基孔系统的修复[J].露天采矿技术,2017,32(3):51-54.

——辽宁省博物馆藏中国古代立轴山水画展