火电厂埋地管道腐蚀评价与修复技术探讨

郦晓慧,郭延军,田丰,梁辉,崔绍波

(1.华电电力科学研究院,杭州 310018;2.华电国际邹县发电厂,山东 邹城 273522)

火电厂埋地管道腐蚀评价与修复技术探讨

郦晓慧1,郭延军1,田丰2,梁辉2,崔绍波2

(1.华电电力科学研究院,杭州 310018;2.华电国际邹县发电厂,山东 邹城 273522)

以某电厂埋地供水管道为例,通过管道整体运行情况调研和局部重点腐蚀及泄漏部位定点开挖检测相结合,利用水质检测、土壤检测、腐蚀形貌观察、腐蚀缺陷测量、管壁厚度测量、腐蚀电位测量和超声导波测量等方法,综合评估了该供水管道的腐蚀现状,并对该埋地管道提出了针对性的修复方案。

埋地供水管道;腐蚀;管地电位测量

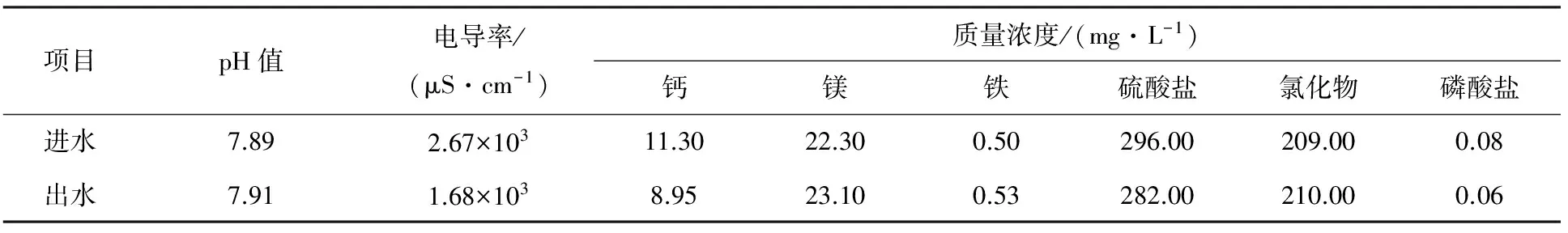

表1 供水管道进出口水质检测结果汇总

0 引言

腐蚀是碳钢埋地长输管道的一个普遍性问题。国内外由于腐蚀导致的钢质油气埋地管道泄漏曾引发重大的安全事故,并导致巨额经济损失和严重的环境污染。然而,对钢质供水管道的防腐重视程度还远远不够。近年来,国内运行时间较长的老旧电厂埋地管道腐蚀泄漏问题日益突出,内外腐蚀情况均较为严重。导致外腐蚀的主要原因是钢管表面的原有防腐层逐渐老化破损,尤其在制备、安装过程中防腐层的损伤部位优先发生腐蚀。内腐蚀的主要原因是电厂设在水源地的泵房没有对来水进行处理。近年来,工业排放、水质污染等因素导致水质急剧下降,加速了管道内部的结垢,并导致严重的垢下腐蚀。

埋地管道的腐蚀是环境(外因)和材料(内因)交互作用的结果,本文综合分析了某电厂埋地管道的内部水质和外部土壤成分,结合管道本身的组织状态、表面腐蚀形貌观察、管壁厚度测量、管地腐蚀电位测量和超声导波测量[1]评估了埋地管道的腐蚀状态,并对该埋地管道提供了针对性的修复方案。

1 试验方法

某电厂厂外2条供水管道,布局为地下平行直埋式,管道埋深为1 500 ~2 500mm,管道中心距离为2 000 mm,管道全长21.25 km。管道采用直径为920 mm,壁厚为10 mm的Q235B螺旋焊缝钢管连接而成。埋地钢管的外壁防腐层为1道环氧煤沥青管道底漆和2道环氧煤沥青管道面漆,内壁防腐层的结构为1层底漆,2层面漆。正常工况下,供水管内水压为0.55 MPa,日供水量约为9.5万t。目前,该供水管道已经连续运行近20年,近几年由于管道腐蚀等原因,供水管道频繁泄漏。据不完全统计,厂外管道部分自2010年以来共泄漏26次,仅2014年5月19日至2014年6月12日,短短25 d时间,共泄漏5次,供水管道频繁泄漏问题亟须解决。

埋地管道局部开挖后,表面经清洗,逐级打磨并抛光至3.5 μm。利用3%硝酸酒精进行腐刻后,采用便携式现场金相显微镜分别观察了管道母材和焊缝位置的金相组织。现场拍照记录了埋地管道表面的腐蚀缺陷及漏点形貌。利用饱和铜/硫酸铜电极,对开挖部分管段通过近参比法测量了埋地供水管道沿线多处的管地电位。采用超声导波技术对厂区内局部管段进行了低频导波检测。

2 检测结果

2.1 水质检测

埋地供水管道进出口水质检测结果见表1。管内水质呈弱碱性,进出水中各种腐蚀性离子质量浓度较为接近,管内供水腐蚀性为微。

2.2 土壤检测

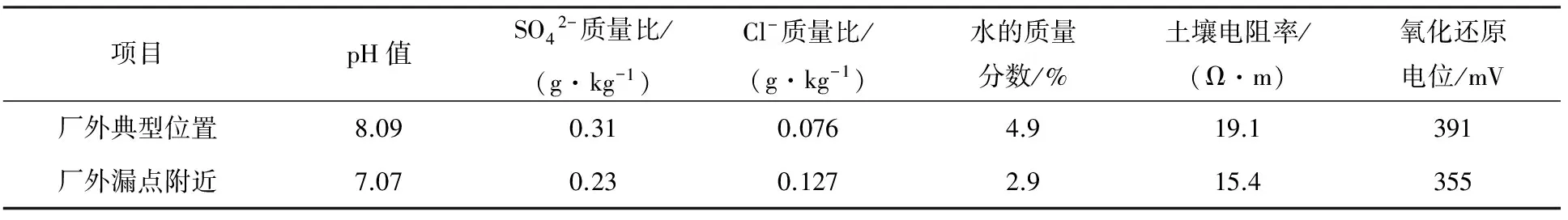

厂外典型位置和漏点附近的土壤检测结果见表2。其中,厂外典型位置土壤呈弱碱性,漏点附近土壤为近中性。一般而言,土壤腐蚀性与土壤电阻率成反比,即土壤中的溶解盐越多,电阻率就越低,腐蚀性也就越强。土壤检测结果表明,厂外管道附近的土壤腐蚀性较强,尤其在管道漏点附近位置的土壤腐蚀性更强。

表2 土壤检测结果汇总

图1 管道金相组织

2.3 金相检测

厂外管道现场金相组织如图1所示。母材金相组织为铁素体+珠光体,如图1a所示;焊缝金相组织为铁素体+贝氏体,如图1b所示。

2.4 腐蚀形貌

埋地供水管道厂外泵房出口裸露部分管段局部位置的腐蚀形貌如图2所示,部分防腐层和玻璃布已经老化破损,并导致供水管基体发生了明显的局部腐蚀。

部分开挖管道表面经过打磨后,可以明显观察到管道基体已经发生了点蚀,蚀坑直径一般在2~10 mm之间,深度不等。埋地管道表面缺陷形貌如图3所示。

厂外漏点区域形貌如图4所示,该漏点为典型的点蚀导致的管道泄漏,蚀坑直径约为6 mm。以往漏点的修复经验也表明:管道表面以点蚀为主,且导致管道泄漏的均为点腐蚀,未发现裂纹及大面积腐蚀减薄类缺陷。国外的研究表明,点蚀通常是埋地管道外部腐蚀失效的主要形式。

另外,在管道漏点附近的土壤中还发现有石块等异物,并且管道局部表面的防腐层已经充水、脆化。碳钢埋地管道的外防腐层难免在运输、安装或者填埋过程中有微小损伤。这些微小损伤部位在后续电化学腐蚀过程中为阳极,而其余表面则为阴极。

图2 裸露部分管段腐蚀形貌

图3 埋地管道表面缺陷形貌

阴极保护是防止这些损伤部位发生腐蚀的有效方式。然而,该供水管道至今没有安装任何阴极保护系统。另外,土壤电阻率和管子覆盖层的蚀孔裸露面积是腐蚀电流密度的控制因素,一旦有覆盖层的管子发生泄漏,泄漏量就会增加[2],是一个恶性循环的过程。在漏点附近相距不到10 m的范围已经先后发生3次此类因点蚀导致的管道泄漏。

埋地供水管道内壁经过清洗后的形貌如图5所示,管道内壁被锈层覆盖,1层底漆、2层面漆的内防腐层已完全失效。局部锈瘤下部可能引发垢下腐蚀,并导致点蚀穿孔,从而使管道发生泄漏。

图4 厂外埋地管道漏点区域形貌

2.5 管壁厚度测量

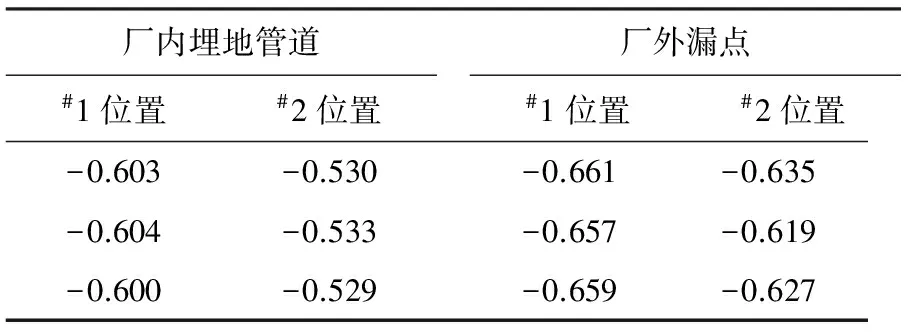

管壁厚度测量结果见表3。表3中的测厚结果表明,管道主体历经近20年的运行并未发生明显的腐蚀减薄。埋地供水管道泄漏的主要原因是管道外部点蚀。

表3 管壁厚度测量结果 mm

2.6 管地电位测量

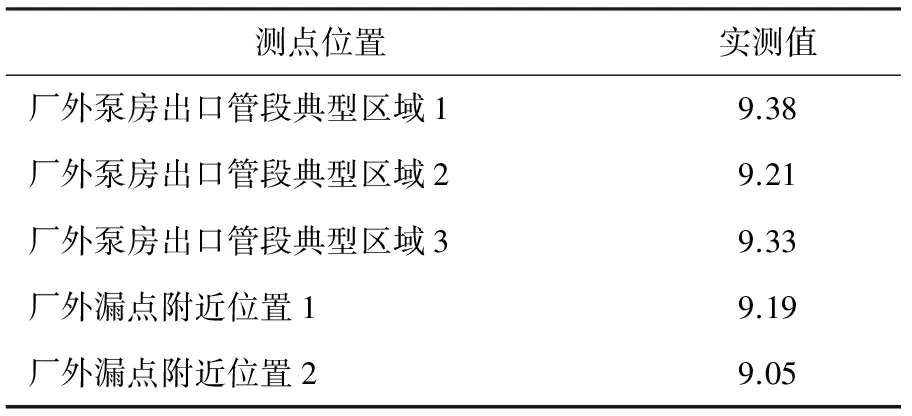

管地自然电位是管道本身在土壤中的自然腐蚀电位,在一定程度上反映了土壤腐蚀性的大小,也是评价管道周围环境的主要因素之一,它与金属材料、表面状况、土壤性质、周围环境有关。然而,对于铸铁和钢的保护电位至少在-0.850 V(相对于饱和铜/硫酸铜参比电极(CSE))[3]。在该电位以上,碳钢发生电化学腐蚀是一个热力学自发过程。管地电位测量结果见表4。管地电位测量结果表明,管道不同位置的有较大的腐蚀倾向,亟需加装阴极保护系统。

表4 管地电位测量结果 V

2.7 超声导波测量

经超声导波测量,所检测管段两侧在导波覆盖区东侧0~15 m内、西侧0~5 m内均有明显的连续异常信号,且异常信号幅值较大,表明管道表面有许多微小缺陷。管道表面的微小缺陷极有可能进一步扩展成穿透性缺陷,导致管道泄漏。

3 腐蚀情况及修复措施

3.1 管道内部

由于该厂在水源地设有净化站,水源地的来水经过净化处理后通过管道输送入电厂,水质控制较好,水质检测结果也表明供水管内水质腐蚀性较弱,因此与同区域电厂相比,管道内部腐蚀相对较轻。同时管壁测厚结果表明管道整体没有发生腐蚀减薄。但是,从图5的内壁腐蚀形貌看,管道内壁被锈层覆盖,1层底漆、2层面漆的内防腐层已完全失效。鉴于管道开挖费用较高,内壁防腐建议采用用内衬高密度聚乙烯(HDPE)管来修复旧管道,其优点主要包括修复快、性能可靠、不大开挖管沟、管道流通面积损失小、现场易于施工等。

3.2 管道外部

埋地管道附近土壤检测结果表明局部管道附近

图5 供水管道内壁清洗后的形貌

土壤腐蚀性较强,结合腐蚀形貌观察、漏点分析和超声导波测量结果可知,埋地管道表面防腐层已逐渐老化,管道表面腐蚀以局部点蚀为主,且漏点附近无明显减薄。管地电位的测试结果表明,该管道外壁有较大的腐蚀倾向。因此,针对管道外壁腐蚀问题,应设立阴极保护系统。由于厂外管道绝大部分在农田下方,干扰因素较少,无明显的杂散电流,建议采用强制电流法对管道进行阴极保护。

4 结束语

由于供水管道限于当时的防腐设计规范和要求,未能给整条管道设计增加阴极保护系统,且施工过程存在不规范之处,随着管道运行时间的延长,外表面防腐涂层日渐老化,尤其在施工过程中导致的防腐涂层局部缺陷部位和沿线土壤腐蚀性较强的区域开始加速腐蚀,并导致当前管道频繁泄漏。局部点蚀是导致埋地管道泄漏的主要因素。

通过阴极保护系统的建立减缓埋地管道的外壁腐蚀。利用非开挖衬管修复的方式减缓管道内壁腐蚀,并最大限度降低开挖工作量和赔偿金额。

[1]焦敬品,何存富,吴斌,等.管道超声导波检测技术研究进展[J].实验力学,2002,17(1):1-9.

[2]柴业森,石永春.埋地管道运行整体性评估[J].油气储运,1999,18(11),38-41.

[3]胡士信.管道阴极保护技术现状与展望[J].腐蚀与防护,2004,25(3),93-101.

(本文责编:刘炳锋)

2016-12-06;

2017-01-08

TG 179

B

1674-1951(2017)02-0038-03

郦晓慧(1984—),男,浙江兰溪人,工程师,从事电厂材料腐蚀与防护相关研究(E-mail:xhlee@yeah.net)。