铅锌冶炼烟气氨酸法脱硫技术的研究与运用

李洪伟,彭红寒,袁红欣,李兴映

(云南驰宏锌锗股份有限公司,云南曲靖 655011)

烟气脱硫脱硝

铅锌冶炼烟气氨酸法脱硫技术的研究与运用

李洪伟,彭红寒,袁红欣,李兴映

(云南驰宏锌锗股份有限公司,云南曲靖 655011)

介绍了氨酸法脱硫、2段吸收脱硫工艺中吸收、吸收液再生、分解和中和4个步骤,其中吸收剂为亚硫酸铵-亚硫酸氢铵溶液,亚硫酸铵为主要吸收剂,对SO2有很好的吸收能力。分析了母液碱度、母液中SO2与NH4物质的量比以及pH值是影响吸收率的指标。要求一段吸收液碱度为1.25~2 mol/L,亚硫酸铵质量浓度为30~150 g/L,母液密度1.2~1.25 g/cm3;二段吸收液碱度为0.75~1.25 mol/L,母液密度1.0~1.15 g/cm3;SO2与NH4物质的量比大于0.7;pH值不大于6。经氨酸法脱硫系统处理后,尾气排放SO2质量浓度平均约200 mg/m3,SO2吸收率超过95%。

有色冶炼 氨法 脱硫 研究 运用

某冶炼厂冶炼烟气设计处理气量为2×60 000 m3/h,烟气波动范围为40 000~55 000 m3/h,φ(SO2)波动范围为0.071%~1.58%,平均为0.385%。该厂采用氨酸法脱硫、2段吸收脱硫工艺。该脱硫工艺在吸收塔内加入氨和水,主要以(NH4)2SO3、NH4HSO3溶液来吸收低浓度SO2,再用硫酸将脱硫产物(NH4)2SO3和NH4HSO3酸解,生成硫酸铵溶液和高浓度SO2气体,SO2送制酸系统。硫酸铵溶液经蒸发、结晶、离心过滤和干燥得到硫酸铵产品。

1 烟气脱硫工艺

氨酸法吸收低浓度SO2分吸收、吸收液再生、分解和中和4个步骤。吸收剂为亚硫酸铵-亚硫酸氢铵溶液,亚硫酸铵是主要吸收剂,对SO2有很好的吸收能力[1]。

吸收反应的结果是循环液中部分(NH4)2SO3被消耗,NH4HSO3增加,吸收能力逐渐下降。为了维持吸收液的吸收能力,需要在循环槽内不断补充氨气,使NH4HSO3转变为(NH4)2SO3。(NH4)2SO3对SO2的吸收能力更强,能进一步吸收SO2与水反应生成NH4HSO3。

根据冶炼烟气含氧量高的特点,应控制吸收工艺条件,提高(NH4)2SO3氧化率,使(NH4)2SO3被氧化为(NH4)2SO4,残留的(NH4)2SO3和NH4HSO3用硫酸分解生成(NH4)2SO4,多余的硫酸用氨中和[2]。

释放的φ(SO2)8%的气体返回制酸系统,同时获得高浓度硫酸铵溶液。将硫酸铵溶液蒸发、硫酸铵结晶、离心过滤,最后干燥得到硫酸铵产品。冶炼烟气氨酸法脱硫工艺流程见图1。

图1 冶炼烟气氨酸法脱硫工艺流程

2 脱硫过程的指标控制

2.1 影响吸收率的指标

生产实践表明:一定温度下,母液SO2吸收率主要由母液碱度、S/C值和pH值等指标控制。通常直接测试母液碱度、pH值和密度即可确定母液的吸收率来控制加氨量。母液吸收率好,可使脱硫尾气中SO2排放达标,并最大限度地减少氨耗[3]。

2.1.1母液碱度

吸收母液中含有(NH4)2SO3、NH4HSO3和(NH4)2SO4,其中只有(NH4)2SO3具有化学吸收作用。因此,(NH4)2SO3的浓度对生产现场的即时控制至关重要。

母液中的(NH4)2SO3在甲基橙指标剂存在时呈黄色,用硫酸标准溶液滴定至溶液为橙色,(NH4)2SO3全部转化为亚硫酸氢铵,依据消耗的硫酸量,可测定(NH4)2SO3浓度[4]。

2.1.2S/C值

S/C值是母液(NH4)2SO3与NH4HSO32个组分中SO2与NH4的物质的量比,这是反映母液中(NH4)2SO3与NH4HSO3吸收SO2的能力,以及NH3与NH4HSO3转化为(NH4)2SO3的能力,在一定程度上反映了母液吸收SO2的操作弹性。

2.1.3pH值

试验表明:对于w[(NH4)2SO3]为100%的溶液,即S/C为0.5,pH值为7.8,而当溶液w(NH4HSO3)为100%时,S/C为1,pH值为3.5。

测定pH值的方法简单快捷,利用pH值测定控制S/C远比直接测定S/C迅速,利于生产控制。

2.2 吸收母液的碱度对吸收率的影响

若要稳定吸收SO2,则必须保持一定的(NH4)2SO3浓度,同时需要有合理的(NH4)2SO3与NH4HSO3的比例。(NH4)2SO3直接吸收SO2生成NH4HSO3,而在加入氨时,母液中的NH4HSO3与氨反应转化生成(NH4)2SO3,既保持了母液中(NH4)2SO3的浓度,又避免母液中游离氨的存在,否则排气时带出大量的NH3会造成氨的损失和对环境的污染。

吸收塔一段中吸收母液的SO2吸收率与碱度、密度、S/C值、pH值的关系见表1,碱度对SO2吸收率影响见图2。

图2 碱度对SO2吸收率影响

图2表明:①随着碱度增加,吸收率呈上升趋势;②对低浓度SO2气体而言,当母液碱度为0.25~0.4 mol/L,吸收率从35%增至65%,吸收率增长快;当碱度从0.4 mol/L增至0.6 mol/L,吸收率稳步上升至85%;③碱度大于1.25 mol/L时,吸收率稳定在90%以上。用一段吸收塔处理ρ(SO2)≤8 g/m3的低浓度气体,吸收后即可达到GB 9078—1996《工业炉窑大气污染物排放标准》二级标准。

表1 吸收塔一段吸收母液组分对吸收率的影响

2.3 S/C值和pH值对吸收率的影响

由于SO2的稳定吸收与直接参与反应的(NH4)2SO3浓度有关,若要使(NH4)2SO3维持在合适的浓度,NH4HSO3起着重要的作用,NH4HSO3+ NH3→(NH4)2SO3反应式中,NH4HSO3与新加入的NH3反应,生成(NH4)2SO3,从而确保良好的吸收率,且减少加NH3过量时气相氨的分压及尾气排放时氨的损失。另外,过量的NH4HSO3又会使溶液的亚硫酸铵浓度过高而发生结晶。

当NH4HSO3过低,在加入NH3时,NH4HSO3与NH3反应生成(NH4)2SO3仍不足以补偿消耗的(NH4)2SO3,不仅降低了SO2吸收率,同时大量的NH3被气流带走而损失。吸收母液中S/C与pH值有对应关系,因此在生产现场,可以用快速测定的pH值代替需要较长时间进行化学分析的S/C值测定。

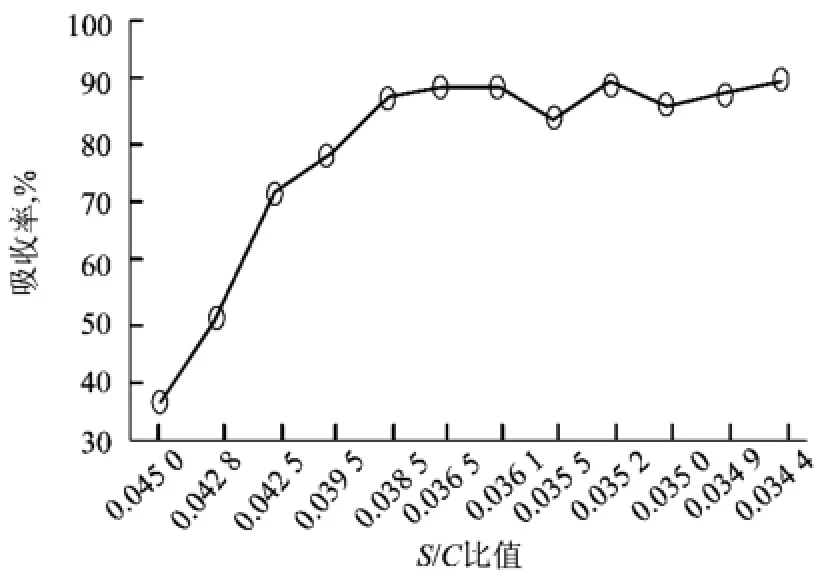

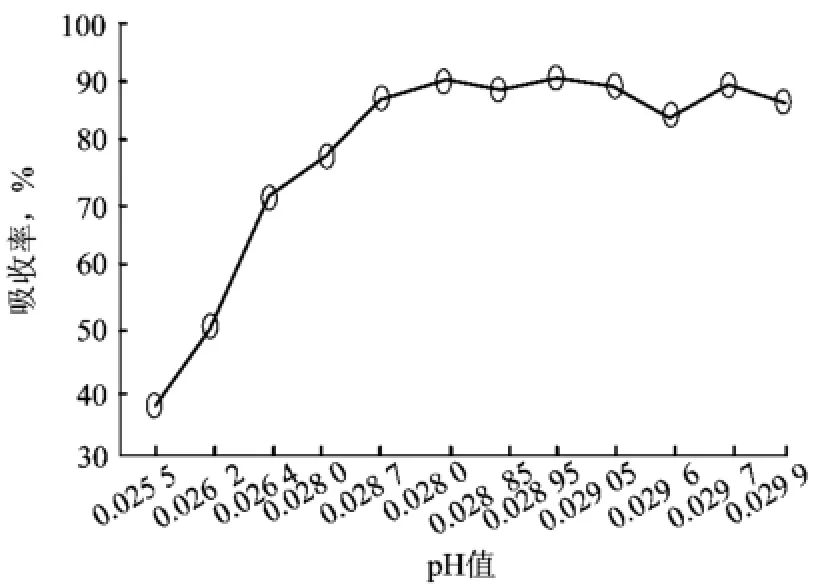

吸收母液S/C和pH值对吸收率的影响见图3和图4。

吸收低浓度SO2时,吸收母液相对密度大于或等于1.2时,母液碱度为0.45~0.8 mol/L,一段吸收控制pH值5.76~6.0对应于S/C值0.70~0.75,SO2吸收率可达85%~90%。因此,可以直接利用碱度和pH值[pH值与(NH4)2SO3和NH4HSO3的浓度比例直线相关]来控制加氨量,以维持良好的SO2吸收率,确保尾气稳定达标排放。

图3 吸收母液S/C值对吸收率的影响

图4 吸收母液pH值对吸收率的影响

2.4 一、二吸收段母液的控制

一、二段吸收段母液SO2吸收率主要由母液碱度、S/C、pH值等指标控制。当碱度大于0.25 mol/L时,尾气烟囱极易冒白烟造成NH3大量损失,从而环境污染。因此在提高碱度时,必须控制合理的(NH4)2SO3与NH4HSO3的物质的量比,定期测定一、二吸收段母液的密度、碱度和pH值,及时调整加氨量,以获得高吸收率。如果吸收塔(NH4)2SO3和NH4HSO3的物质的量比失调,(NH4)2SO3浓度太低,将导致氨不能有效反应而大量逸出,发生冒白烟现象。生产实践表明:吸收液NH4HSO3和(NH4)2SO3的物质的量比维持在(2~2.5)∶1较适宜。

在吸收φ(SO2)为0.18%~2.5%的气体时,特别是含氧较高的情况下,母液中氧化率高,利用单段吸收塔高碱度吸收SO2不易控制吸收率,且易使尾气中NH3逸出,尾气冒白烟,造成新的污染。而采用2段吸收可达到平衡的操作控制和良好的吸收率。特别是SO2非稳态情况下,2段吸收因操作弹性大,自调性能较好,可以根据实际情况分别调节2段吸收塔的母液组分,同时保持一段吸收母液具有较高密度,以便蒸发结晶。为了使2段吸收过程均有较大的操作弹性,提高操作可靠性和气体排放稳定达标,在2段吸收段总吸收率要求控制在95%~99%时,应确保一段获得高吸收率,二段则具有一定操作弹性,这样可确保尾气稳定达标,并减少氨的损失,避免冒白烟现象。

一段吸收操作应注意:①为保证吸收稳定,需连续加氨。由于烟气量和浓度变化频繁,因此加氨量应根据碱度和pH值即时进行调整;②如采用间歇加氨,间歇时间不宜过长,每次加氨时流量不宜过快,避免吸收母液组分大幅变化;③为保证SO2高吸收率,并减少氨损失,加氨过程中应保证母液pH值不大于6(S/C值大于0.7)的前提下,逐步提高母液碱度。生产实践表明:一段吸收液要求碱度为1.25~2 mol/L,亚硫酸铵质量浓度为30~150 g/L,母液密度1.2~1.25 g/cm3。

SO2烟气经一段吸收,浓度已较低,二段吸收操作应注意:①采用密度较低、含氨量较低的循环母液吸收,以获得较高的SO2吸收率;②母液碱度接近时,降低S/C值有利于SO2吸收率的提高。二段吸收液要求碱度为0.75~1.25 mol/L,母液密度1.0~1.15 g/cm3。

3 结语

某冶炼厂冶炼烟气经上述氨酸法脱硫系统处理后,尾气排放SO2质量浓度平均约200 mg/m3,远低于GB 25466—2010《铅锌工业污染物排放标准》规定的新建企业大气污染物排放浓度限值400 mg/m3。SO2吸收率超过95%,并将φ(SO2)8%的气体送制酸系统生产硫酸,回收SO2为8 160 t/a,生产硫酸铵化肥13.9 kt/a,并且硫酸铵的氮利用效率在氮肥中为最高,比尿素还高出20%,产品供不应求。

氨酸法烟气脱硫是一个酸碱中和反应和氧化还原反应相结合的过程,要确保较高的SO2吸收率,在尾气SO2稳定达标排放的情况下,进一步削减SO2排放量,并控制好氨的逃逸损失,避免尾气冒白烟。氨酸法脱硫工艺技术的实施,实现了尾气达标排放、硫资源的综合利用、降低运用费用、增加经济效益、无二次污染之目的,也就是当前所说的可资源化,实现循环经济目标,必将具有广阔的发展前景。

[1]孙克勤,钟秦.火电厂烟气脱硫系统[M].北京:化学工业出版社,2005:17-18.

[2]肖文德,吴志泉.二氧化硫脱除与回收[M].北京:化学工业出版社,2001:11-14.

[3]郝吉明.燃煤二氧化硫污染控制技术行手册[M].北京:化学工业出版社,2001:23-27.

Research and application of desulphurization method by ammonia in sulphuric acid plant based on lead and zinc smelting off-gases

LI Hongwei,PENG Honghan,YUAN Hongxin,LI Xingying

(Yunnan Chihong Zinc&Germanium Co.,Ltd.,Qujing,Yunnan,655011,China)

Four steps of absorption,solution regeneration,decomposition and neutralization in desulphurization process by ammonia and double-stage absorption are introduced,in which ammonium sulphite-ammonium bisulphate solution as absorbent,and ammonium sulphite as main absorbent,showing better absorbing ability for SO2.Alkalinity,molar ratio of SO2to NH4and pH value in mother liquor as index influencing absorptivity are analyzed.It is required that absorbent alkalinity is 1.25-2 mol/L,ammonium sulphite mass concentration is 30-150 g/L,mother liquor density is 1.2-1.25 g/cm3in the first section,absorbent alkalinity is 0.75-1.25 mol/L,molar ratio of SO2to NH4is 0.7,pH value is 6 in the second section.Disposed by ammonia,SO2concentration in tail gas reached 200 mg/m3,and absorption exceeded 95%.

non-ferrous metallurgy;ammonia;desulphurization;research;application

TQ111.14

B

1002-1507(2017)01-0029-04

2016-10-12。

李洪伟,男,云南驰宏锌锗股份有限公司生产运营中心环保管理部部长、高级工程师,主要从事有色行业环保技术研究。电话:0874-8966887,18808746558;E-mail:chxzlhw@163.com。