MgO作为油井水泥膨胀剂的研究现状与展望

顾光伟, 冯竟竟, 刘仍光, 侯维红, 杨进波

固井作业作为油气开采的重要环节,固井质量 好坏直接关乎油气井的采收效率、后期维护成本乃至服役寿命。地下不同深度的油、气、水区存在明显压力差,若油井水泥环封隔效果差,高压区流体窜入低压区,势必造成层间窜流污染与资源流失[1]。因固井二界面胶结不良产生的微间隙,是造成层间环空窜流的直接原因。Drecq 等[2]研究表明,水泥环界面存在0.01 mm 的微间隙就可引发气窜,当微间隙达到0.05~0.07 mm时,则造成固井质量不合格。界面微间隙的主要原因之一是油井水泥浆体的收缩,如不设法解决收缩问题,再多的工艺措施也是徒劳的[3]。Bonnet[4]也认为解决地层流体窜流的关键是克服油井水泥浆体的收缩问题。

1 油井水泥膨胀剂

油井水泥浆的水灰比大、服役温度高,存在收缩率大的缺点[3-4],膨胀剂在油井水泥中的应用已有超过50年的历史,可有效补偿其收缩,非发气类膨胀剂种类主要分为钙钒石类、CaO及MgO膨胀剂。

1.1 钙钒石类、CaO膨胀剂

钙钒石类膨胀剂(主要成分为硫铝酸盐、硫酸盐)的水化产物不稳定,超过75 ℃即开始分解[5]。CaO膨胀剂(主要成分为轻烧CaO)作用时间早,65 ℃~95 ℃膨胀持续时间仅有19~48 min[6],且发生在水化产物形成早期,多数膨胀能被流体状态的水泥浆吸收,对终凝后硬化体的收缩补偿效果不足。上述2种膨胀剂的水化产物钙钒石及Ca(OH)2在井内压力水作用下溶解度也较大,稳定性差。

1.2 MgO膨胀剂

MgO水化时产物固相体积增大118%,且水化需水量少、产物性能稳定、膨胀过程可调控,已在大体积水工混凝土及地下防水结构中得到广泛应用。Mg(OH)2高温稳定,并可在一定时间内产生持续、有效的膨胀,适用于补偿高温工况下油井水泥浆体收缩,进而达到防止水侵气窜的目的,值得深入研究。

2 MgO对油井水泥石膨胀性能的影响

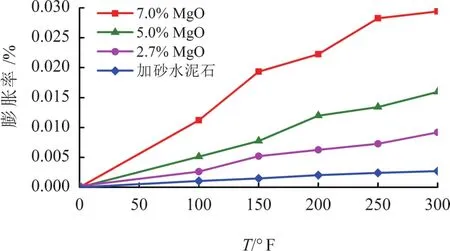

井内温度及压力随井深的增加而提高,油气井每深100 m,温度提高约3 ℃,压力提高约1~2 MPa,故油井水泥MgO膨胀剂的实际使用温度及压力环境复杂,国内外学者针对不同条件下MgO的膨胀性能进行了较为系统的研究。Spangle等[8]以1 100 ℃~1 300 ℃煅烧氢氧化镁制备MgO膨胀剂,推荐掺量为0.25%~3.75%,并认为酸中和反应时间在20~30 min之间,且MgO粒径在150~420 μm范围内时,膨胀效果较好;煅烧温度低的MgO在高温养护下活性过高,水化反应时间提前至终凝前,膨胀效果不显著;高温养护会使MgO产生明显的膨胀效果,掺入1%MgO膨胀剂的油井水泥石在149 ℃、20.7 MPa下养护29 d的线膨胀率为4.23%。Cheung等[9]通过高温煅烧菱镁矿制备MgO 膨胀剂,并认为煅烧温度在815℃以下时,在大于120 ℃的高温养护下,掺MgO的油井水泥石无法产生有效膨胀。其制备的死烧MgO煅烧温度在1 200 ℃以上,当掺量为1%~12%时,在120 ℃~200 ℃养护温度范围内可产生膨胀,掺5%MgO 膨胀剂的油井水泥石在143 ℃、20.7 MPa下,养护7 d后的线膨胀率为4.17%。Saidin[10]利用千分尺法测试掺MgO(煅烧温度为1 100 ℃~1 300 ℃)的加砂油井水泥石膨胀率,并认为其精确度及可复现性优于应变计法。经千分尺法测得的不同龄期、养护压力及温度下加砂水泥石膨胀率,结果如图1~图3所示。

图1 MgO对不同养护龄期加砂水泥石膨胀率的影响(49 ℃×6.9 MPa)

图2 MgO对不同养护压力加砂水泥石膨胀率的影响(49 ℃×2 d)

图3 MgO对不同养护温度(40 ℃~100 ℃)加砂水泥石膨胀率的影响(6.9 MPa×2 d)

可以看出,加砂油井水泥石的膨胀率随MgO掺量的增大而提高,其中5%、7%MgO掺量的加砂油井水泥石膨胀多发生在2 d龄期内(2 d膨胀率占28 d膨胀率的80%~90%),并在14 d后保持稳定;养护压力对MgO在加砂油井水泥石中膨胀性能的发挥影响很小,总体上随着养护压力的增大,膨胀率略有提高。姚晓[11]指出增加养护压力只会使收缩延迟而不能抑制收缩。MgO膨胀剂掺量越大,温度对加砂油井水泥石膨胀率的提高作用越明显。

李东旭等[12]发现不同掺量的轻、重烧MgO(煅烧温度分别为800 ℃、1 400 ℃)对矿渣油井水泥膨胀性能影响存在差异。当轻、重烧MgO掺量超3%时,50 ℃养护的矿渣油井水泥石直到90 d龄期膨胀仍在继续,不利于其结构稳定。轻烧MgO掺量为3%、5%时,80 ℃水浴养护28 d的矿渣油井水泥石膨胀趋于稳定,膨胀率分别为0.04%、0.10%,掺量达7%,后期膨胀率略有增长。80 ℃养护28 d龄期内,掺重烧MgO的矿渣油井水泥石膨胀率显著低于轻烧MgO,且28 d龄期后膨胀仍持续发展。

掺MgO油井水泥的50 ℃膨胀性能与MgO掺量关系密切,其中高掺量(≥5%)MgO油井水泥膨胀时间持续长,达到稳定的时间点推迟,不利于硬化体结构稳定;掺MgO油井水泥的80 ℃膨胀性能则与MgO活性关系更大,其中低掺量(<5%)高温(>120 ℃)养护条件下, 轻烧MgO由于其具备较高的反应活性, 高温下水化反应时间提前, 大量膨胀能被塑性浆体吸收, 因而无法充分发挥其膨胀性能。重烧、 死烧MgO反应活性低, 高温促进其参与反应, 进而产生优异的膨胀效果。因此MgO膨胀剂有效补偿油井水泥收缩的关键在于其煅烧温度(反应活性)须与养护温度达到较好地匹配。

3 MgO膨胀剂对油井水泥石抗压强度的影响

油井水泥浆体须在一定时间内凝结并形成环状封固水泥石,其在固井施工、套管试压及油气开采中承受套管和井壁的双重压应力,日常注水、酸化、压裂、射孔等作业也向水泥石力学性能提出了更高要求。

3.1 MgO对G级油井水泥石抗压强度的影响

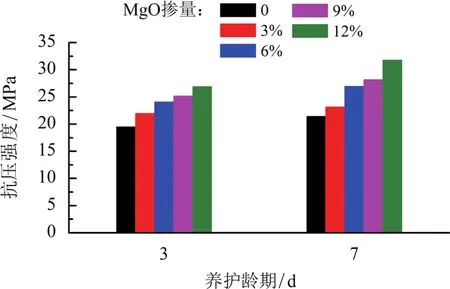

Ghofrani[13]的研究表明,掺20%经1 200 ℃煅烧MgO的G级油井水泥浆120 ℃养护7 d,其抗压强度为28 MPa,相同配方150 ℃养护7 d后的强度提高到50 MPa。水泥环服役于套管和井壁之间,属于受限环境,诸华军等[7]基于此情况,设计了掺MgO油井水泥的三维约束实验,结果表明,三维约束下掺12%MgO的油井水泥浆经80 ℃养护3 d、7 d的抗压强度分别为27.5、31.6 MPa,较同条件养护的净浆油井水泥石分别提高41.8%、49.1%;三维约束下掺12%MgO的油井水泥石经80 ℃养护7 d,孔隙率(22.7%)较同条件养护的净浆油井水泥石降低了30.8%,同时孔径也得到细化,见图4。这表明80 ℃受限状态下,MgO产生的膨胀不仅不会破坏水泥石结构,而且能够对其进行优化,促进MgO对水泥基体的强度增益效果。

图4 三维约束下掺MgO的油井水泥石抗压强度(80 ℃)

3.2 MgO对加砂油井水泥石抗压强度的影响

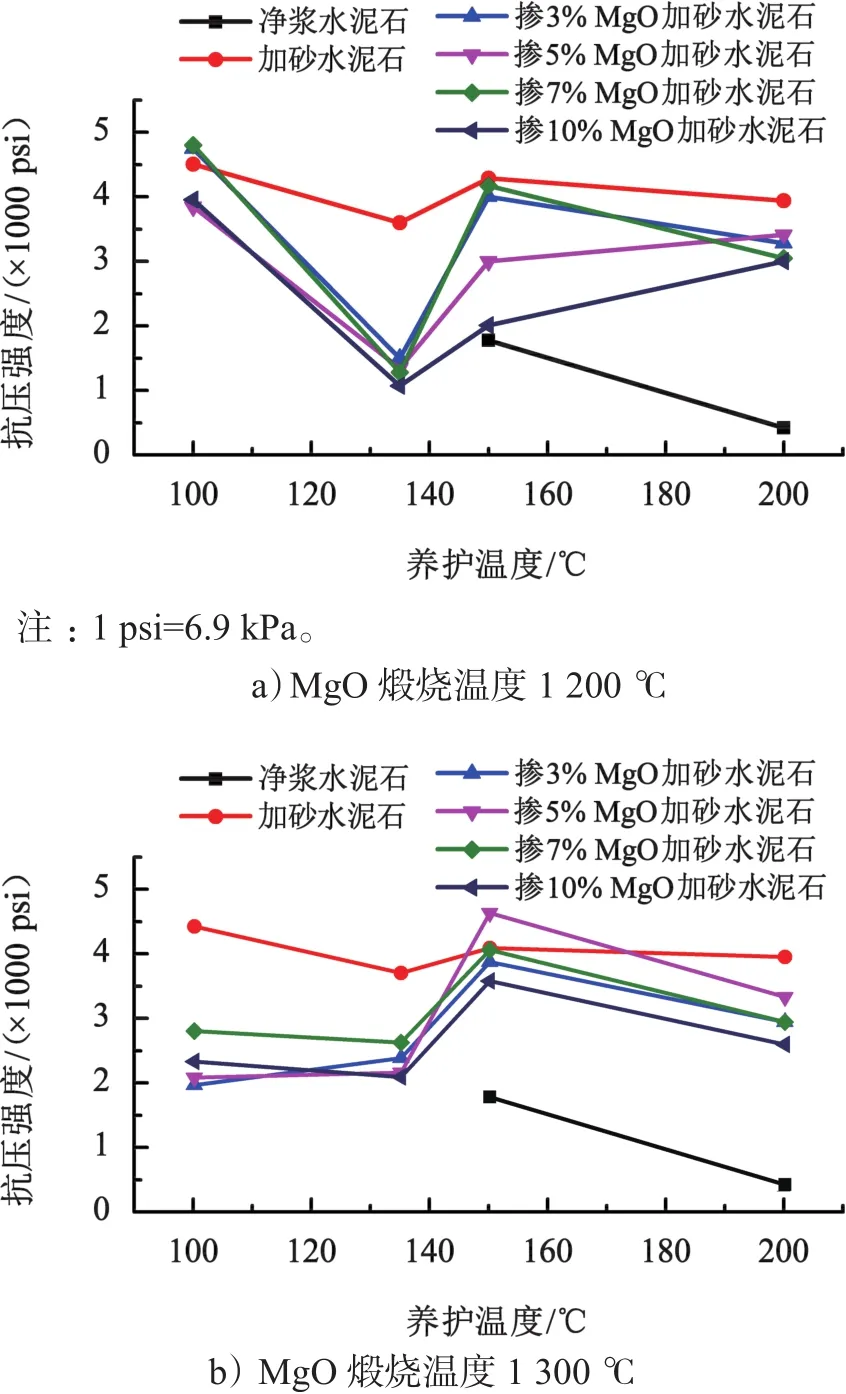

Aris等[14]以适用于高温固井的加砂油井水泥为基体,得出了不同结论。养护温度对掺MgO(煅烧温度1 200 ℃~1 300 ℃)的加砂油井水泥石抗压强度影响见图5。结果表明100 ℃养护24 h时,1 200 ℃煅烧的MgO掺量对加砂油井水泥石抗压强度影响不大,养护温度升至135 ℃,掺MgO试样的抗压强度出现衰退;150 ℃掺MgO试样抗压强度又出现不同程度地增长,温度升至200 ℃,强度基本稳定,但仍略低于未掺MgO的加砂油井水泥石,掺1 300 ℃煅烧MgO的加砂油井水泥石抗压强度实验也得到类似结果。

图5 MgO对不同养护温度的加砂油井水泥石抗压强度影响(13.8 MPa×24 h)

Rudi[15]发现MgO掺量的提高加剧了150 ℃养护24 h的加砂油井水泥石抗压强度的衰退(见图6),其中5%、10%MgO掺量的加砂水泥石抗压强度较空白样降低29.3%、51.1%,提高膨胀剂煅烧温度至1 300 ℃,削弱了高温(150 ℃)对5%、10%掺量MgO油井水泥石抗压强度的不良影响(较空白样分别降低10.4%、15.8%)。掺MgO的加砂水泥石高温出现衰退的原因可能是Mg(OH)2与SiO2反应生成了不利于强度发展和结构稳定的产物,MgO晶格随煅烧温度的升高而改变,一定程度上也影响了高温下Mg(OH)2与SiO2的反应。

图6 MgO对150 ℃养护的加砂油井水泥石抗压强度影响(13.8 MPa×24 h)

4 MgO膨胀剂对二界面胶结强度的影响

固井二界面胶结强度来源于环状水泥石径向对井壁产生的压应力,水泥石收缩会造成压应力降低,甚至使得水泥石与井壁不能完全接触,形成的微间隙为水侵气窜提供了通道,因此胶结强度反映着油井水泥的封隔性能。

4.1 MgO对不含泥饼二界面胶结强度的影响

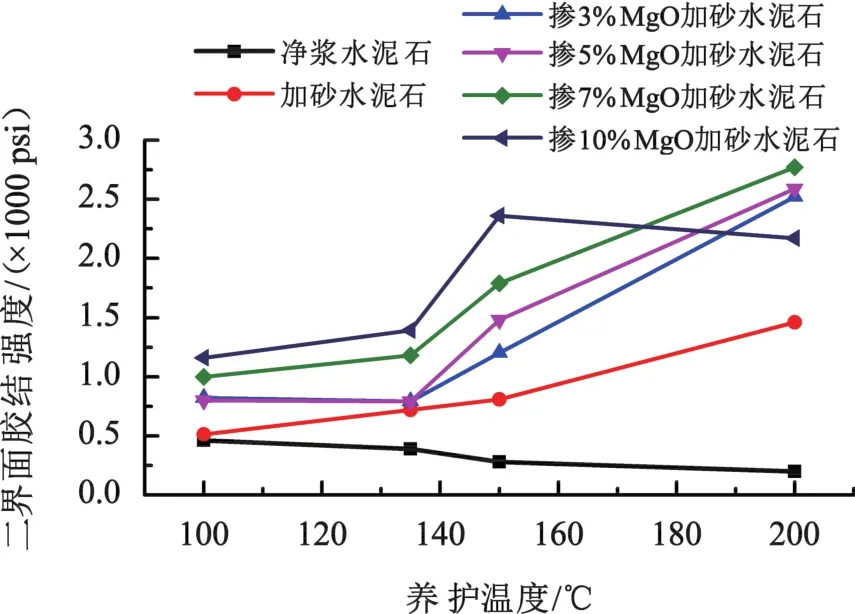

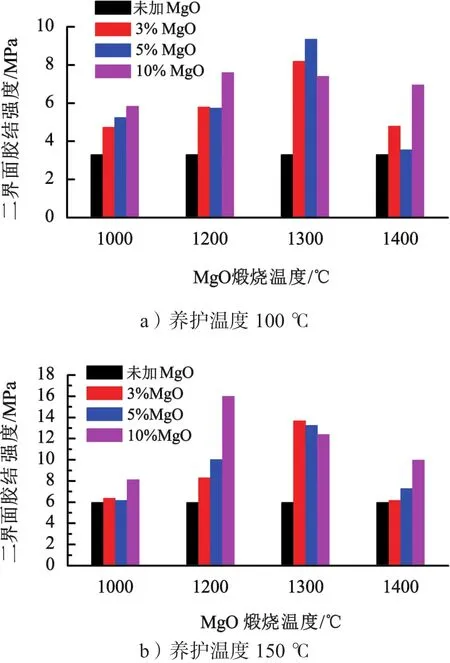

Aris[14]研究了MgO掺量与二界面胶结强度的关系,结果如图7所示,MgO显著提高了二界面胶结强度,其中经1 200 ℃煅烧MgO的最优掺量为7%。Rudi[15]综合MgO煅烧温度、掺量及养护温度等因素,研究其对二界面胶结强度的影响,从图8可以看出,养护温度的升高(100 ℃升至150 ℃)有助于MgO对二界面胶结强度的增益效果,二界面胶结强度与MgO掺量并非呈线性关系,MgO煅烧温度超过1 300 ℃后,二界面胶结强度有所降低。

图7 MgO对不同养护温度的二界面胶结强度的影响(13.8 MPa×24 h)

图8 MgO掺量及煅烧温度对二界面胶结强度的影响(13.8 MPa×24 h)

4.2 MgO对含劣质泥饼二界面胶结强度的影响

泥饼形成于水泥环和井壁地层之间,由“死钻井液”、黏土矿物、钻屑等组成。质量差的泥饼层厚、松散、强度低且渗透率高,泥饼的存在使得水泥浆无法与井壁实现整体固化,其皲裂粉化形成的微间隙导致二界面胶结不良[16]。Aris[14]研究了劣质泥饼存在下1 200 ℃煅烧的MgO对二界面胶结强度的影响,从图9可以看出,一定温度范围内(100 ℃~200 ℃养护24 h),劣质泥饼的存在使得二界面胶结强度明显降低(相对图7),但掺入MgO对150 ℃~200 ℃的二界面胶结强度仍有显著增益效果,原因是其膨胀产生的径向应力能够挤压劣质泥饼,降低虚泥饼层厚度、改善泥饼质量。

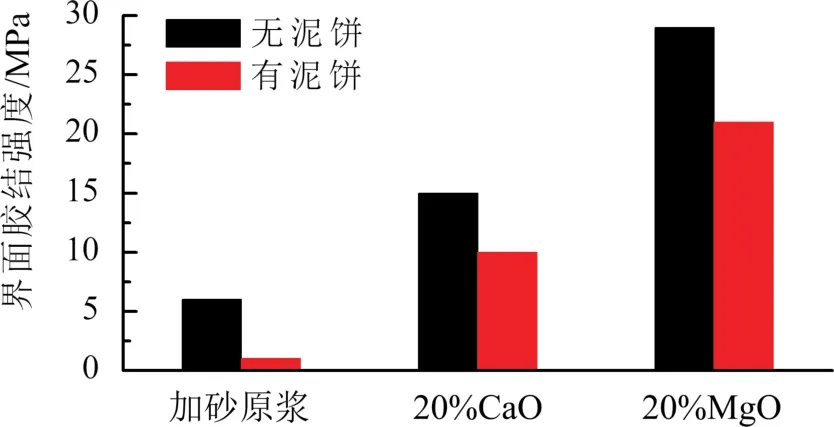

Ghofrani[13]研究了20%高掺量MgO对有、无劣质泥饼情况下二界面胶结强度的影响,并与同掺量CaO进行对比,结果见图10。MgO及CaO均可提高二界面胶结强度,提高膨胀剂掺量、延长养护时间可降低劣质泥饼对二界面胶结强度造成的不良影响,其中在有、无泥饼的情况下,掺MgO的加砂水泥石二界面胶结强度较CaO分别提高93.3%、110%,故高温工况下MgO对固井二界面胶结性能的改善效果优于CaO。

图9 劣质泥饼存在下MgO对二界面胶结强度的影响(13.8 MPa×24 h)

图10 高掺量CaO及MgO对加砂水泥石二界面胶结强度的影响(150 ℃×15 MPa养护7 d)

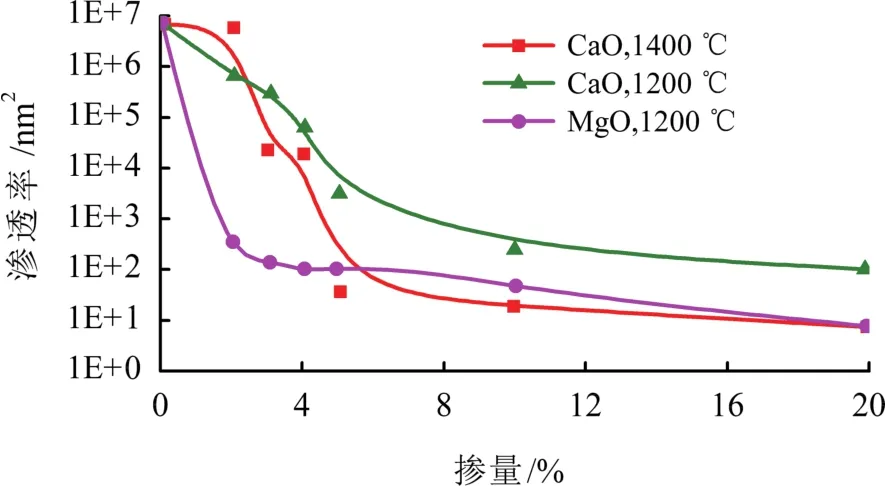

渗透率是表征水泥石传递介质能力的参数,低渗透率的水泥石能够抵御地下流体通过内部孔隙发生窜流。Ghofrani[13]发现1 200 ℃煅烧的低掺量(≤5%)MgO对水泥石抗渗性能也有显著提高,且远优于同掺量的CaO,结果见图11,原因是CaO的膨胀持续时间短,而MgO在一定时间内的持续膨胀作用优化了水泥石内部孔径,增强其高压条件下抵御外部流体侵入的能力。

图11 CaO及MgO掺量对加砂水泥石渗透率的影响(150 ℃×15 MPa养护7 d)

5 固井用MgO膨胀剂研究及应用展望

综上,MgO的膨胀作用能够改善油井水泥石内部结构,优化孔径进而提高水泥石抗压强度、降低渗透率,水泥环径向膨胀产生的压应力可显著增大界面胶结强度。特别是在稠油热采井、超深井、地热井等高温固井工况下,MgO水化产物稳定,相对于CaO及钙钒石类膨胀剂有着无可比拟的优势。其中,MgO煅烧温度、掺量与不同养护温度下油井水泥石膨胀率的关系仍需进行系统研究,掺MgO的加砂水泥石高温出现抗压强度衰退的机理有待论证。

需要明确的是,固井用MgO膨胀剂对油井水泥的收缩补偿只是手段,最终目的是实现对各层间流体更好的封隔效果,尽可能避免水侵气窜的发生,而这仅凭单一活性MgO很难实现,故研制以多种活性MgO为主要成分,兼有高温控制失水作用的复合型高温防窜剂才是解决层间窜流问题的关键,其应具备高温下早期控制浆体失水、中期补偿水泥浆各种收缩、后期(28 d内)实现硬化体微膨胀等特性。同时,由于MgO膨胀补偿环空微间隙需要一定的时间,因此宜采取延迟测井的方法对掺MgO的油井水泥固井质量进行测试,得出更为客观的评价。

[1]刘崇建,黄宗柏,徐同台,等.油气井注水泥理论与应用[M]. 北京:石油工业出版社,2001:189-190.

LIU Chongjian,HUANG Zongbai,XU Tongtai,et al.Theory and application of cementing in oil and gas well[M]. Beijing:Petroleum Industry Press,2001:189-190.

[2]DRECQ P, PARCEVAUX P A. A single technique solves gas migration problems across a wide range condition[C].SPE 17629,1988.

[3]REDDYB R,XU Y,RAVIK. Cement shrinkage measurement in oilwell cementing:a comparative study of laboratory methods and procedures[J].SPE Drilling and Completion, 2009,24( 1): 104-114.

[4]BONNET A, PATIFIS D. Getting to the root of gas migration[J]. Oilfield Review, 1996 : 36-49.

[5]YAN P, ZHENG F. Relationship between delayed ettringite formation and delayed expansion in massive shrink-age-compensating concretec[J]. Cem Concr Compos,2004,26 : 687-693.

[6]DULU A, PETER R. Practical improvements in CaOWeliing cements[J]. J Petrol Sci Eng,2002,36 : 61-70.

[7]诸华军,华苏东,杨涛,等. 三维约束条件下 MgO 膨胀剂对油井水泥石早期性能的影响[J]. 中国石油大学学报(自然科学版),2013,37(6):153-158.

ZHU Huajun,HUA Sudong,YANG Tao,et al.Influence of MgO expansive agent on early performance of oilwell cement paste under three dimensional constraint[J]. Journal of China University of Petroleum(Natural Science Edition),2013,37(6):153-158.

[8]SPANGLE L B. Expandable cement composition:US04797159[P].1989.

[9]CHEUNG P S.Expanding additive for cement composition:US 5942031[P].1999.

[10]SAIDIN S. A new approach for optimizing cenment design to eliminate microannulus in steam injection wells[C]. IPTC 12407,2008.

[11]姚晓. 油井水泥膨胀剂研究(Ⅰ)—— 水泥浆体的收缩与危害[J]. 钻井液与完井液,2004,21(4):52-55.

YAO Xiao. Study on swelling agent for oilwell cement (I)—— shrinkage and damage of cement paste[J]. Drilling Fluid & Completion Fluid,2004,21(4):52-55.

[12]李东旭,蒋青青,岳林锋.复合膨胀剂对掺矿渣油井水泥性能的影响[J]. 天然气工业, 2006(12): 1-3.

LI Dongxu,JIANG Qingqing,YUE Linfeng. Effect of compound expansive agent on properties of slag mixing oil well cement[J]. Natural Gas Industry,2006(12):1-3.

[13]REZA GHOFRANI. CaO- and/or MgO-swelling cements:a key for providing a better annular sealing? [C]. IACD/SPE 25697,1993.

[14]ARIS BUNTORO, RUDI RUBIANDINI R.S. The effect of neat magnesium oxide( MgO) as expanding additive on cement shear bond strength at high temperature up to 250 ℃ [C]. World Geothermal Congress,Kyushu, Tohoku,Japan, 2000.

[15]RUDI. New Additive for improving shearbond strength in high temperature and pressure cement[C]. IACD/SPE 62750,2000.

[16]BACKE K R,LILE O B. Characterizing curingcement slurries by permeability, tensile strength,and shrinkage[J]. SPE Drill & Completion,1999,14(3):162-167.