电厂锅炉高温过热器爆管原因分析及预防措施

李湘岳

摘 要:高温过热器是电厂锅炉中的一个重要构件,其爆管事故不仅会影响到电厂经济效益,还会对电厂企业的安全运行造成严重的影响。本文结合实例,对某锅炉高温过热器爆管事故的原因进行了分析,并提出了相应的预防措施,旨在为解决此类型锅炉高温过热器爆管事故提供帮助。

关键词:锅炉;高温过热器;电力工业;发电设备

中图分类号:TK228 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.24.111

随着我国社会经济的快速发展,我国的电力工业建设也取得了迅猛的发展,各种类型的大容量火力发电机组不断投入使用。当前,在电厂企业中,锅炉结构及其运行日益复杂,由于设计、制造和运行管理等原因,锅炉爆管事故时有发生,严重影响到了电厂发电设备的安全、稳定运行。其中,高温过热器作为锅炉的主要构件之一,其爆管事故的损失最大,是影响电厂安全供发电的主要因素之一。基于此,笔者进行了相关介绍和研究。

1 事故情况

某电厂的160 t/h电站锅的型号为UG-160/9.8-M,最大连续蒸发量为160 t/h,过热器出口工作压力为5.3 MPa,过热蒸汽温度为450 ℃,给水温度为158 ℃,循环方式自然循环。低温过热器、高温过热器两侧均安装有2台IR525型长伸缩式蒸汽吹灰器,吹灰蒸汽参数为1.1 MPa和310 ℃。该机组自2009-04投产运行,2010年首次内部检验,检验中对高温过热器、低温过热器等进行测定和胀粗检测,均未见异常;2012-08,该台锅炉高温过热器爆管泄漏,被迫停炉处理,并进行了内部检验。检验发现爆管部位为炉右侧第2屏背流面第1根管子,管子规格为φ38 mm×4 mm,材质为12Cr1MoVG钢。

2 爆管检测分析

2.1 宏观检查

在爆管处,通过对爆管内、外表面宏观检查发现,爆口边缘最薄为1.7 mm,内、外表面无明显氧化减薄现象,爆口长为209 mm,宽30 mm,呈喇叭放射状,爆口最大胀粗为79 mm,距离爆口裂纹尖端25 mm处管子的胀粗为59.23 mm,爆口处管壁呈刀刃状,爆口向外翻卷;爆口的内壁附近由于受到管内高温、高压蒸汽的冲刷而光洁度较高;泄漏的管子由于受到高压、高速气流的反作用力,造成了爆管附近管子变形、吹损及管壁厚度减薄。

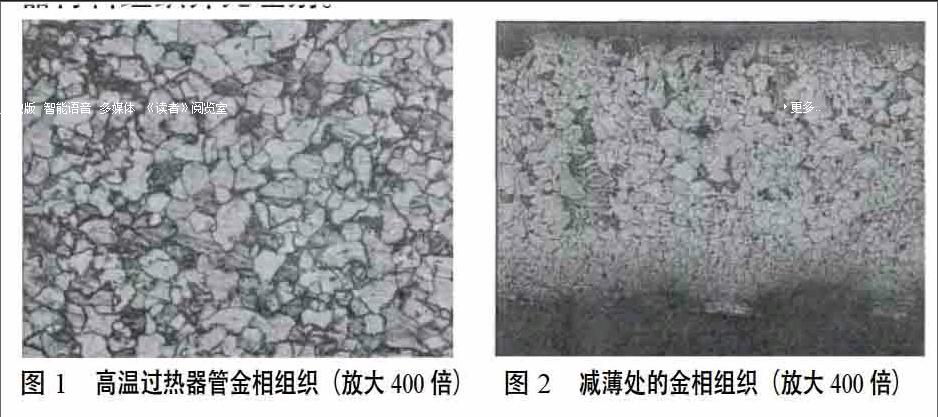

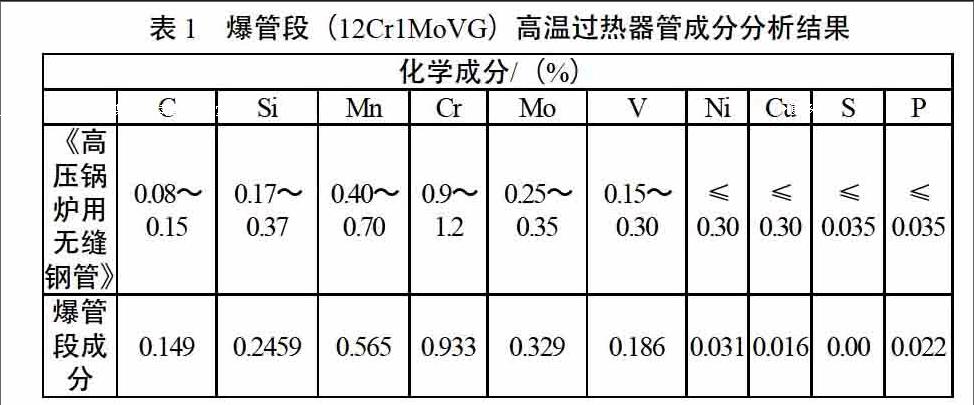

2.2 金相組织检测

12Cr1MoVG钢高温过热器管的金相组织通常由铁素体和珠光体或贝氏体组成。在较高温度下,长期使用会使珠光体中的渗碳体发生球化。所检测管段的金相组织如图1和图2所示,其金相组织形态为铁素体(白色区域)和珠光体(暗色区域)。图1珠光体的形态完好,只有层片状渗碳体呈断续状,出现了初期的轻微球化,组织处于较好的状态;图2为减薄处的金相组织,减薄处的组织除边上有损伤外,其特点与正常高温过热器材料组织并无差别。

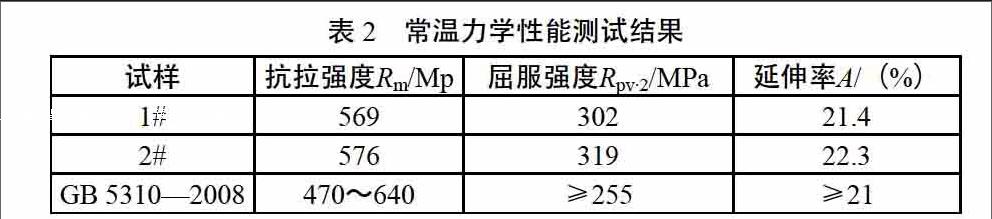

2.3 化学成分检测

高温过热器管材质为12Cr1MoVG,经光谱仪对爆管段化学成分分析,结果如表1所示,分析结果符合《高压锅炉用无缝钢管》(GB 5310—2008)标准。

0.022

2.4 力学性能分析

对爆管段进行常温力学性能测试,结果如表2所示,均未发现异常,各项强度指标均在GB 5310—2008标准之内。

高温过热器管成分符合相关标准,金相组织处于良好状态,球化轻微,力学性能尚好。因此,此次过热器爆管可排除高温过热器管选材错误、高温蠕变、材质失效等方面的因素。

3 爆管原因分析

从严重磨损的情况分析,高温过热器管是外表面受到非正常的冲刷磨损,处于爆管的16#蒸汽吹灰器中心线高度附近。在对比分析的基础上,笔者认为这一非正常磨损主要来自于蒸汽吹灰器吹灰时喷出的蒸汽对高温过热器的过度冲击。

3.1 吹灰参数偏离设计工况和程序不合理

该公司锅炉所用吹灰器是美国戴蒙德专利产品,吹灰器由传动部分、吹灰枪管、吹灰进汽阀组成,采用的吹灰介质是来自锅炉的低压过热蒸汽,设计阀前压力为2.0~3.0 MPa,温度低于350 ℃,吹灰压力为1.07 MPa,最高压力为3.92 MPa。但该锅炉实际吹灰器汽源为汽包饱和蒸汽,饱和温度为260 ℃,蒸汽湿度大,在相邻两次吹灰时间间隔内会有大量的蒸汽凝结成水集存于系统管道中。而吹灰器启动前的疏水时间为300 s,疏水不充分,即使延长疏水时间,由于采用的是程控吹灰,要先吹14台炉膛内吹灰器,每台吹灰器时间为144 s,然后才采用过热器吹灰,因此,间隔时间较长,吹灰管线内产生了积水。过热器启动初期压力较高,高压水瞬间高速喷射到过热器管壁上,对管壁造成强烈的冲刷磨损,日积月累最终造成管壁减薄爆管。

3.2 监督管理不到位

戴蒙德吹灰器全部由厂家提供现场工艺安装方案、参数调整等技术服务,虽然在安装使用过程中提出了一些改进意见,但不够完善和全面,对吹灰器参数调整、监督管理存在不到位情况。

4 预防措施及效果

4.1 预防措施

4.1.1 更换爆破、减薄管段

根据对过热器管检测结果,决定对吹损减薄壁厚小于2.1mm的管段进行更换。新换管段的材质选用与高温过热器同材质的12Cr1MoVG合金钢,管段接合面采用氩弧焊焊接,并对焊口进行100%射线检测,确保焊口100%合格。

4.1.2 改进吹灰器

针对吹灰器汽源蒸汽带水的问题,我们建议该厂对吹灰器进行试验改进,延长锅炉疏水时间,修改吹灰程序,采取间断疏水并提高疏水温度、增设压力测点,引入DCS和电脑程控吹灰系统,采用1 MPa的过热低压蒸汽作为吹灰器汽源。由于低压蒸汽对应压力下饱和温度仅为186 ℃,过热低压蒸汽过热度较高,即使吹灰前不疏水或吹灰器、相关系统管道有一定的散热、降温过程,吹灰器运行期间也不会出现吹灰蒸汽凝结带水吹损受热面管束的问题。同时,吹灰疏水进入疏水箱,并经疏水泵进入除氧器,吹灰疏水和排汽可全部回收利用,有效避免了以汽包饱和蒸汽作为吹灰器汽源在疏水时产生的大量汽水、热量损失。具体改进措施如下:①将所有吹灰系统与吹灰器相连的磨损泄漏严重的弯头更换。②按吹灰器流程,在原吹灰系统增加进汽手动阀4只。吹灰系统分为三层控制,第一层为炉膛下层吹灰系统,共8台固定式短吹灰器;第二层为右墙吹灰系统,共2台炉膛固定式短吹灰器、1台过热器长伸缩式吹灰器;第三层为左墙吹灰系统,共4台炉膛固定式短吹灰器、1台过热器长伸缩式吹灰器、2台省煤器短伸缩式吹灰器。每层1个手动阀、1个电动阀,该锅炉吹灰总线一个手动总阀。③将与原汽包自用汽相连的吹灰系统管线割除,汽包上自用汽管线出口加2只手动阀,并在阀后加盲板。④各层吹灰系统疏水线汇总后,各加1个疏水手动阀,分别安装在该锅炉吹灰疏水电动总阀前,疏水由去排污扩容器改为去疏水总管,最后进入该锅炉疏水扩容器。⑤在该锅炉疏水电动阀门前管线上加装热电偶、压力表,信号接入吹灰控制系统。⑥锅炉吹灰蒸汽总管南侧疏水一路去该锅炉排污总管,一路接入该锅炉疏水总管后进入该锅炉疏水扩容器,均可作为吹灰总管夏天疏水用。⑦锅炉吹灰蒸汽总管南侧用φ60 mm×4 mm的管线与该锅炉电除尘伴热进汽总管相连,为电除尘伴热备用汽,可作为吹灰总管冬季疏水用。

4.1.3 过热器管束增加防磨护板

原过热器管束无防磨护板,烟尘磨损或吹灰蒸汽冲击很容易使受热面损坏。因此,检验后,我们建议电厂对该锅炉高温过热器背流面和低温过热器迎流面吹灰器吹扫范围内增加防磨瓦。

4.1.4 加强锅炉检验检查管理工作

通过加强对锅炉检验检查管理工作和吹灰器使用过程中的管理工作,并增大过热器监测范围,对可能出现的问题及时发现和解决,可确保锅炉的安全运行。

4.1.5 检查其他吹灰器附近的管壁

鉴于此次高温过热器爆管是因吹灰器吹灰时蒸汽过度冲击所造成的,因此,在定期检验时,应重点对该锅炉其他吹灰器附近水冷壁厚度进行检测。检测中共发现壁厚小于2.5 mm水冷壁管30根,其中,有6根水冷壁管厚度小于等于2.0 mm。通过及时更换不合格管段,避免了该锅炉可能发生大面积爆管的恶性事故。

4.2 整改效果

该锅炉从2012-08月检修、检验整改后启动至2014-08停炉检验,实现累计连续安全运行17 280 h,在该锅炉24个月的运行中,大部分时间保持90%以上额定负荷运行。2014年,该锅炉大修检验期间均对该炉炉膛及过热器附近共计16个吹灰器吹扫范围内水冷壁管和过热器管段进行了检查、检测。检查结果表明,炉膛内水冷壁管、过热器管上无大块焦渣,仅在壁面上浮着1~2 mm浮灰。该锅炉高温过热器管2012年与2014年的具体监测数据对比如表3所示。

从表3可见,因爆管、壁厚不合格更换的高温过热器管段无明显变薄,吹灰器工艺措施改进后在吹灰器吹扫范围内未更换的管段磨损无明显加重。由此可见,高温过热器爆管的整改措施行之有效。

5 结束语

综上所述,在高温过热器的实际使用过程中,时常会发生爆管事故,不仅会造成电厂企业经济效益的损失,还会给电厂的安全、稳定运行构成威胁。因此,相关工作人员要把监督检验管理工作做到位,严格按照厂家的说明书及运行规程进行操作;加强操作管理,从而确保锅炉的安全、稳定运行。该锅炉高温过热器通过采取上述措施进行处理,取得了良好的成效,对锅炉的安全、稳定运行具有重要的参考价值。

参考文献

[1]郭伟平.锅炉高温过热器爆管原因分析及防范措施[J].技术与市场,201(06).

[2]王文涛,董鹏,王涛英.670 t/h锅炉过热器频繁爆管原因分析及预防措施[J].發电与空调,2016(01).

〔编辑:张思楠〕