基于拓扑优化的复合材料汽车座椅骨架设计

白 煜, 丁晓红

(上海理工大学 机械工程学院,上海 200093)

基于拓扑优化的复合材料汽车座椅骨架设计

白 煜, 丁晓红

(上海理工大学 机械工程学院,上海 200093)

为满足汽车座椅轻量化和安全性的需求,综合采用轻量化材料和结构拓扑优化设计技术,提出了一种碳纤维复合材料乘用车座椅设计方法.新型座椅骨架由碳纤维层合板外壳和短切碳纤维加强筋两部分组成.首先,为提高座椅结构刚度和稳定性,利用结构拓扑优化技术在碳纤维层合板外壳区域内布置合理的加强筋,然后,通过优化碳纤维层合板外壳,提高结构整体刚度,降低骨架质量.结果表明,与参考钢制骨架相比,新型座椅骨架不仅整体刚度得到大幅提升,而且质量减少了30.72%,有显著的轻量化效果.

汽车座椅; 碳纤维复合材料; 优化设计; 轻量化

目前温室效应、能源危机及环境污染等全球化问题日益严重,节能和环保成为世界各国最重要的命题.在汽车实现节能减排的途径中,通过材料轻量化和结构优化设计技术使汽车结构减重,是节能效果较好、容易实现的最有效技术方法之一.

随着人们安全意识的增强,汽车座椅安全性法规要求越来越严格,传统的座椅骨架使用了较厚的高强度钢材,这样的设计尽管能满足设计指标和安全需要,但造成了座椅结构质量大、能耗和碳排放量高等问题.采用轻量化材料设计制造新型座椅骨架是解决目前问题的有效手段.

在轻量化材料中,增强型碳纤维复合材料(carbon fiber reinforce polymer,CFRP)密度仅为钢材的1/5左右,在等刚度和等强度下,CFRP比钢材可减重50%以上,比镁铝合金可减重30%,具有独特的轻量化效果.CFRP的高强抗冲击性和极佳的能量吸收能力可以很好地改善汽车的安全性能.碳纤维的疲劳强度可达抗拉强度的70%~80%,其优异的抗疲劳、耐腐蚀性可以延长汽车寿命[1].CFRP在汽车上应用的另一个突出优势是结构整体成型,可大幅减少零件和紧固件数量,简化连接和装配,实现材料、功能、结构的一体化设计.因此,碳纤维复合材料汽车轻量化技术不仅可以提高汽车燃油效率、节省能源、显著减少污染物排放、实现环保,而且还能提高车辆的安全可靠性、加速性能、稳定可控性等,现已成为汽车工业领域轻量化技术的主流趋势[2].

轻量化材料应用的核心问题是如何在满足相关座椅安全法规要求的前提下,合理地布局轻量化材料.本文以复合材料相关力学理论为基础,采用增强型碳纤维复合材料设计新的座椅结构,在保证满足相关安全法规的条件下,对碳纤维座椅骨架结构进行了结构拓扑优化设计和CFRP层合板优化设计,使其在满足刚度要求的同时,达到轻量化的目标.

1 座椅结构及相关法规要求

1.1 传统座椅结构

目前乘用车后排座椅多采用钢制板管式骨架结构,如图1所示,其工艺较为简单,由钣金件和管件焊接而成,通过管件在钣金件上的布局提高座椅骨架的整体刚度,质量一般在11~15 kg[3].

1.2 座椅法规要求

汽车碰撞后,骨架的过大变形和破坏容易造成乘员二次受伤,需通过相关试验来验证座椅骨架的强度是否满足法规要求.座椅安全法规繁多,本文以要求较为严苛的后排座椅行李箱碰撞作为研究工况.

图1 座椅背板结构

后排座椅在正常使用时,构成行李舱的座椅靠背应具有足够的强度以保护乘员不因行李的前移而受到伤害.依照GB 15083-2006附录F《行李位移乘员防护装置的实验方法》[4]中的相关试验规定,行李箱动态冲击试验使用台车试验台,在其上施加一个不小于20 g的水平纵向加速度.试验中用2个质量为18 kg的刚性试验样块来模拟行李箱,布局如图2所示.

图2 后排座椅行李箱碰撞工况

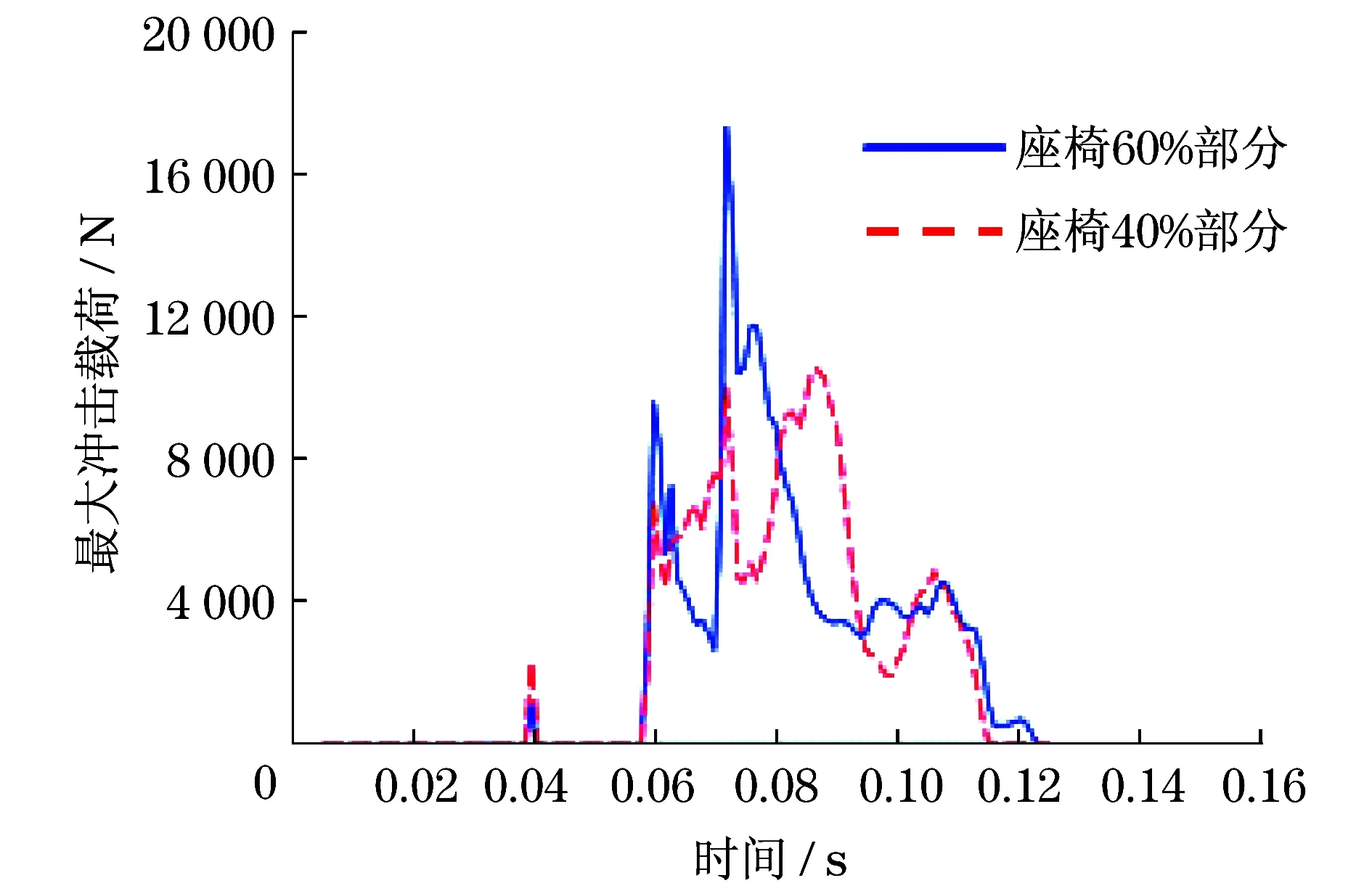

以某型钢制座椅骨架作为参考设计原型,该参考骨架经试验验证,满足各项座椅安全法规的要求.参考座椅骨架在行李箱冲击试验中得到的冲击力最大值作为有限元模拟的静态加载工况,图3为后排座椅在动态碰撞过程中的冲击载荷曲线.座椅骨架60%一侧受到的冲击载荷最大,达到了17 355 N,40%一侧的最大冲击力为10 675 N.本文以该钢制骨架结构在上述工况的性能结果为评判依据.在上述工况下,该型钢制骨架的最大位移为110.75 mm,其结构质量为11.72 kg.

图3 座椅背板结构所受碰撞力

2 碳纤维座椅骨架结构设计

2.1 骨架概念设计

CFRP材料具有正交各向异性的材料力学特性,其构件的主要结构形式为层合板类板壳结构.单纯地增加CFRP层合板的厚度,整体结构刚度的提升效果不佳,反而会大大增加构件的质量.普遍的加强方式是通过布置一些加强筋来增加结构的整体刚度,但较成熟的结构拓扑优化技术只适用于各向同性材料,目前还没有布置复杂层合板加强筋行之有效的方法.层合板加强筋的布置主要还依靠经验,这给设计的可靠性产生很大的影响,在一定程度上造成了材料的浪费,而且CFRP层合板的制造对模具要求较高,复杂的加强筋排布会极大地增加生产耗时和成本[5].

针对上述问题,新设计方案中的座椅骨架由CFRP层合板外壳和在层合板外壳内布置的短切碳纤维复合材料加强筋两部分组成.外层的CFRP层合板外壳作为座椅结构的基本骨架,起主要的支撑作用.层合板围成的箱体空间作为加强筋的主要布置区域.加强筋采用短切碳纤维复合材料,其密度小,有较高的比模量和比强度,纤维与基体材料混合均匀,各方向的力学性能差异不明显,可视为各向同性材料.座椅结构设计主要由CFRP层合板设计区和加强筋排布设计区组成,如图4所示.利用结构拓扑优化方法,寻找出相关工况下座椅结构受力时力的最佳传导路径.通过在这些部位布置短切碳纤维复合材料加强筋,可以在降低整体结构质量的同时,对碳纤维层合板骨架起到支撑和强化作用,提高座椅的刚度,使其具有更高的稳定性.最后通过优化CFRP层合板,进一步提高座椅骨架的整体刚度.

图4 有限元仿真模型

2.2 工况设置

新建座椅骨架的几何尺寸和连接方式与参考钢制座椅骨架相同.在座椅下端与地板连接位置约束X,Y,Z方向的移动自由度以及X,Z方向的转动自由度.座椅侧面锁止位置约束X,Y,Z方向的移动自由度,具体工况如图5所示.

图5 工况示意图

在行李箱撞击发生的对应位置用集中力模拟加载情况.在设计中为保证结构的可靠性,对最大冲击载荷适度放大,载荷系数取1.2.在模拟的工况中,对座椅靠背结构60%部分施加了20 826 N的力,对座椅靠背结构40%部分施加了12 810 N的力.

3 座椅骨架结构的优化设计

座椅骨架结构整体的优化设计过程主要分为两个阶段:加强筋分布优化阶段和CFRP层合板优化阶段.

3.1 加强筋分布优化

首先利用拓扑优化的方法,在加强筋设计区域寻找最优的加强筋布置方案,使有限的结构材料充分发挥其力学性能.采用基于各向同性材料的变密度法(SIMP)进行加强筋分布优化[6].

SIMP方法是一种密度-刚度差值拓扑算法.以设计域内每个单元人为假定的单元密度(伪密度)为设计变量,该密度在0~1范围内取值,利用0~1之间实数的p次幂(p>1)会变得更小这一规律,对材料密度插值的中间值进行重新惩罚评估,使中间值向0或1靠近,这样大密度的单元与小密度的单元分化更明显.材料的单元密度用ρε表示.在SIMP方法中,优化后单元的弹性模量

(1)

式中:Ee表示优化后单元的弹性模量;E0表示单元密度为1时的弹性模量;p为幂指数.

汽车座椅骨架的刚度特性是汽车座椅骨架设计的关键.由于柔度与刚度成倒数关系,以座椅结构整体柔度最小为优化目标,可得到符合约束条件下刚度最大的结构.在拓扑优化中,对设计区域的体积进行一定的约束,可以在降低骨架质量的同时,得到轻质高强的座椅骨架结构.拓扑优化数学模型为

式中:C为座椅靠背结构的整体应变能;Fi为碳纤维层合板TSAI-WU破坏准则判断参数,小于1,表示材料未发生破坏,以保证在拓扑优化过程中CFRP层合板不被破坏[7];V为优化后加强筋分布区的体积;V0为优化前加强筋分布区的体积;V*为保留分数,设定为0.5;dn为节点位移;[dmax]为规定的节点位移上限.

考虑到拓扑形态对布置加强筋的参考意义,拓扑优化过程添加了拔模工艺约束.

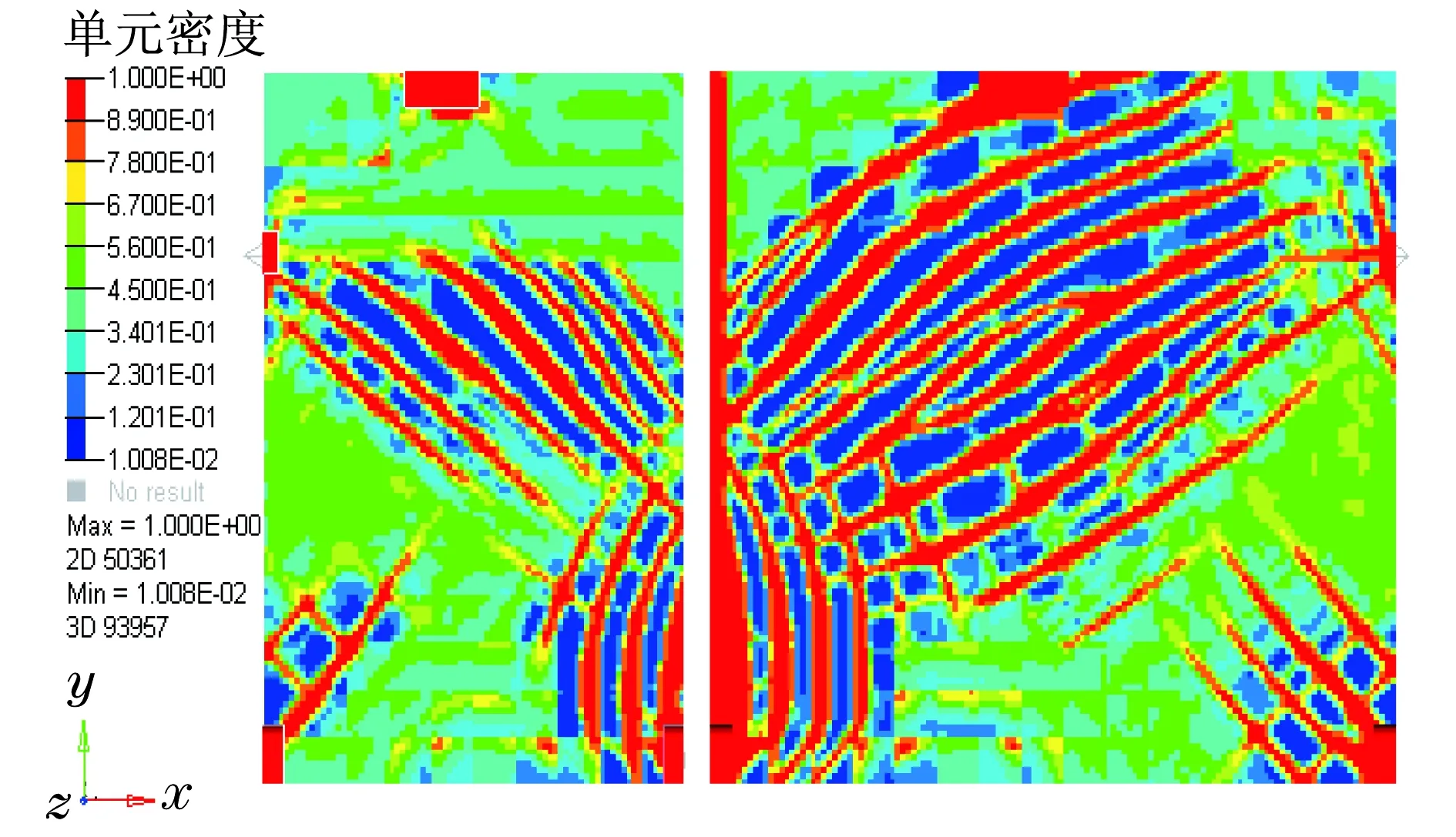

利用OptiStruct软件进行拓扑优化计算,迭代过程如图6所示.E为应变能,N为迭代次数.经过100次迭代后,结构应变能逐渐趋于稳定,迭代达到收敛,得到最佳的传力路径.分析得到的加强筋排布区域的单元密度分布云图(图7),云图中红色区表示单元密度接近1,需要保留,这些区域也是加强筋的主要排布位置.通过拓扑优化,骨架结构的质量由设计初始的18.66 kg减小到11.68 kg,最大位移为67.87 mm,结构的整体刚度得到明显的提高.

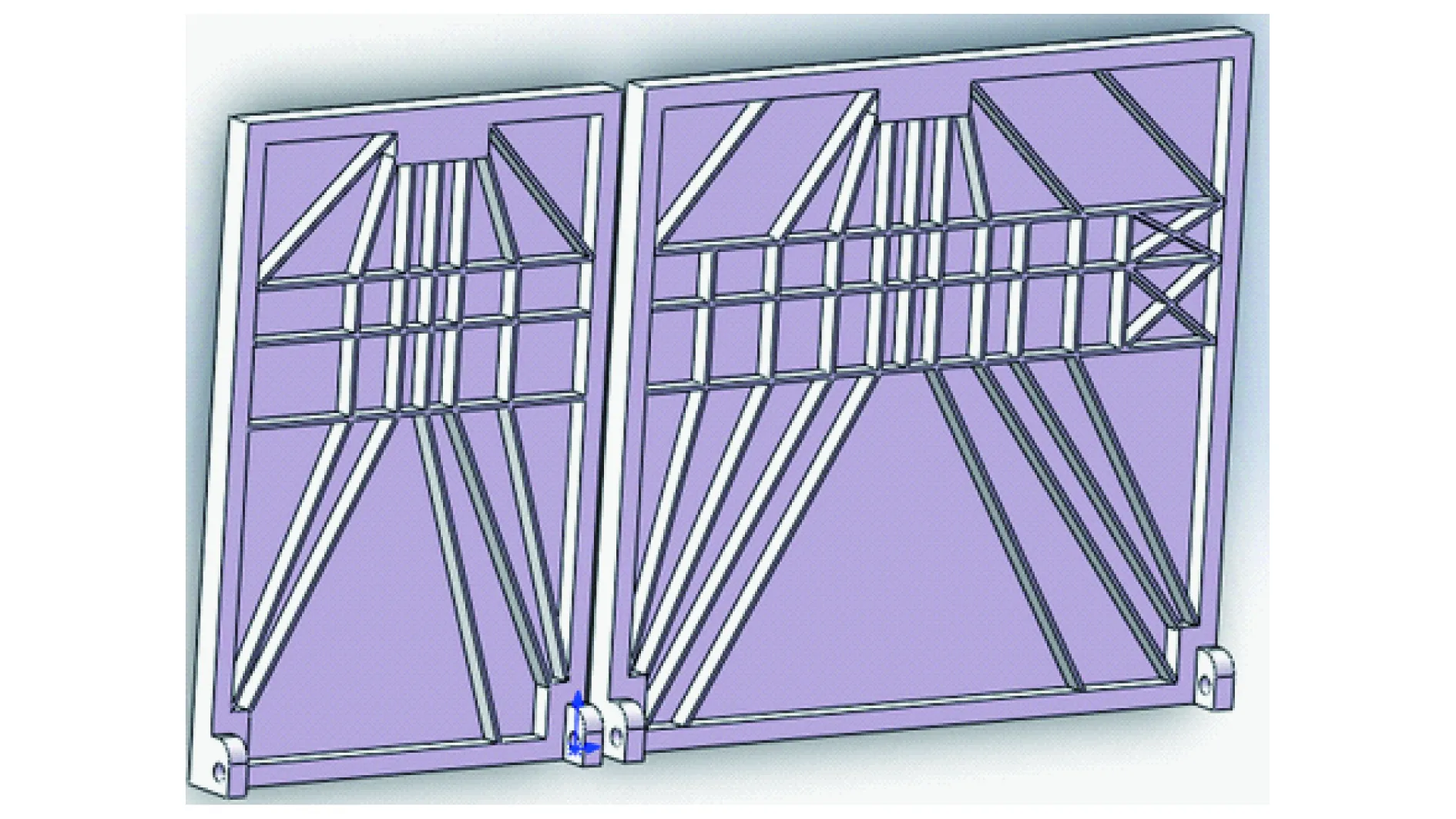

参考拓扑优化得到的单元密度云图,选定设计区域内加强筋的主要排布位置,建立新的座椅几何模型,如图8所示.为简化加工和设计难度,加强筋多按垂直纵横交叉方式排布,并加强了与座椅固定位置的连接,在行李箱与背板碰撞区对加强筋排布进行了一定的加密.在新的座椅骨架结构中,为了使结构具有更好的稳定性,在加强筋与碳纤维层合板外壳四周保留了一定厚度的过渡区.

图6 拓扑优化迭代曲线

图7 拓扑优化单元密度云图

图8 新建座椅几何模型

对新建的座椅结构进行有限元分析,新建骨架质量为12.03 kg,与拓扑优化结果略有不同,超过了原钢制骨架质量11.72 kg.最大位移为89.82 mm,与原钢制骨架相比,整体刚度提升很大,在刚度方面有较大的优化空间.可以对新骨架结构进行一定的优化,以求降低质量,达到轻量化的设计要求.

3.2 CFRP层合板优化

碳纤维复合材料结构的力学性能取决于层合板的力学性能和几何结构,层合板设计是复合材料设计最为重要的环节.在设计中需要遵循一些设计原则[8].

a. 主应力原则:纤维取向因尽量与构件的主应力方向一致,充分发挥纤维的承载能力.

b. 铺层角度原则:一般多采用0°,90°和±45°等铺层角度,以简化设计和施工量.

c. 对称均衡铺设原则:均衡对称层合板可以避免各种偶合作用引起的翘曲变形.

d. 铺层顺序原则:同一角度的铺层尽量均匀分布,限制相同角度连续铺层数量,以防止分层和开裂等破坏.

由于CFRP层合板框架为新座椅骨架的主要承力构件,在该阶段中,对新建的座椅骨架进行CFRP层合板优化,可以在降低质量的同时,提高结构的整体刚度.

CFRP层合板优化主要由3个优化过程组成.从层合板的各角度铺层厚度、铺层数量、铺层顺序等方面将优化过程分为自由尺寸优化、铺层厚度离散优化、叠层顺序优化这3步.

3.2.1 自由尺寸优化

由于复合材料具有正交各向异性的材料特性,不同角度铺层的受力情况不同,因此,为使复合材料层合板结构中各铺层发挥其最大功效,有必要对各铺层的排布位置及厚度进行优化排布.

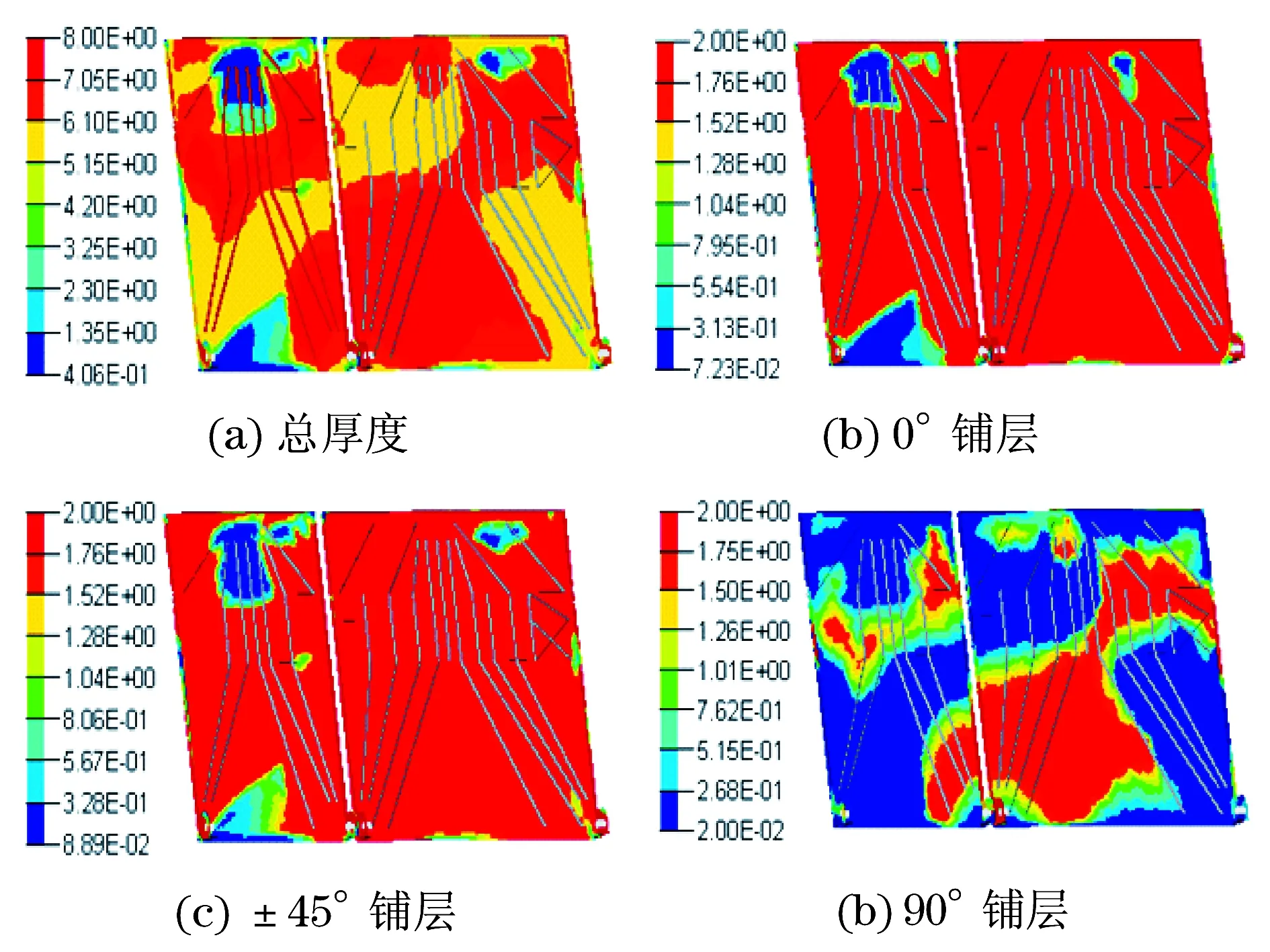

自由尺寸优化的主要目的是在满足座椅骨架结构刚度的条件下,求得最优的各角度铺层的厚度分布.设计变量为各角度铺层的厚度.座椅结构中层合板的初始铺层顺序为[0°/45°/-45°/-90°],每层厚度均为2 mm.自由尺寸优化数学模型为

式中:T为层合板的总厚度;Tmin,Tmax分别为层合板厚度的最小与最大限制值;εcom为复合材料的应变值;ε*为复合材料层合板层间应变许可值.

自由尺寸优化后各角度铺层的厚度分布如图9所示,新骨架质量减为10.01 kg,最大位移为96.58 mm,新骨架的质量和刚度都得到改善.

3.2.2 铺层厚度离散优化

图9 优化后各铺层的厚度分布云图

层合板由众多单层板叠层组成.自由尺寸优化得到的铺层厚度是一系列不规律的数值,从加工工艺和经济性考虑,CFRP单层板的厚度需要有一个恒定值,以便于规模化的生产加工.这就需要对自由尺寸优化得到的各角度铺层板厚度进行离散化和圆整处理[9].

(4)

式中:Ni为各角度分层数量;Ti为各角度铺层的厚度;t为单层厚度.

CFRP单层厚度一般在0.10~0.25 mm之间,本文t取0.10 mm.离散优化后各角度铺层分层结果如表1所示.

表1 各角度铺层的分层结果

本步优化以质量最小化为目标,在满足一定刚度的前提下,提高座椅的轻量化程度.优化后座椅骨架的质量降为8.12 kg,最大位移为98.51 mm.

3.2.3 叠层顺序优化

铺层离散化后铺层的数量显著增加,使得不同角度铺层的叠层顺序优化变得很有必要.在进行铺层顺序优化时,按照经典层合板理论,在满足相关铺层设计要求的条件下,通过计算不同的铺层排列顺序,得到层合板的最大刚度系数矩阵,进而得到座椅结构最大的刚度.根据相关制造工艺要求,在进行层合板铺层顺序优化时,以柔度最小为目标,添加的约束有:同一角度连续铺层的数量一般不超过4层,减小边缘分层现象的出现;±45°铺层成对铺设且反向排列,可提高构件抗屈曲性能;层合板的最外层铺层角度为±45°,可提高抗冲击性能[10].经叠层顺序优化后得到最终结果.

60%层合板顺序:

40%板铺层顺序:

[±45/(±45/902/0/∓45/902/0)3]

经过CFRP层合板三步优化之后,新建的座椅骨架的最终质量为8.12kg,最大位移为97.24mm.

3.3 优化前后结构性能比较

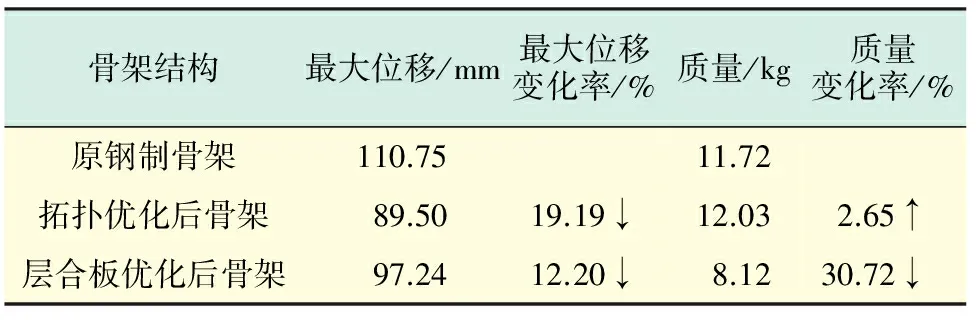

在设定的工况下,各阶段座椅骨架性能结果如表2所示.

表2 模拟结果对比

从刚度方面分析,复合材料层合板优化后,由于座椅结构中层合板质量减少,一些部位厚度变薄,使得座椅总体刚度与拓扑优化后的骨架结构相比有所下降,最大位移由89.50 mm增加到97.24 mm,座椅骨架变形相对增大,但最大位移依然小于参考钢制骨架,整体刚度满足要求.从质量方面分析,拓扑优化后的座椅骨架虽然在刚度方面得到显著提升,但其质量与参考钢制骨架相比有所增加,而层合板优化后骨架在刚度满足的同时,质量得到明显改善.综合考虑,层合板优化后骨架性能最佳,最终的新型轻量化骨架达到设计要求.

4 结 论

a. 通过对座椅骨架结构的多阶段优化设计,提出了一种复合材料乘用车座椅骨架的设计方案.结果表明,新型骨架与参考钢制骨架相比,在整体刚度满足要求的同时,质量减轻了30.72%,轻量化效果明显.

b. 根据复合材料成型特点,新结构可以选择适合的成型方法,通过整体成型,大幅减少零件数量.新型轻量化骨架整体结构零件数量为4个,而参考钢制骨架零件数量为11个,大幅度地减少了零件数量,简化了部件的组装工序,对碳纤维复合材料的实际应用有很强的工程指导意义和应用价值.

[1] 何天白.碳纤维复合材料轻量化技术[M].北京:科学出版社,2015.

[2] 曹渡.复合材料轻量化技术在整车上应用趋势探究[R].宁波:中国科学院宁波材料技术与工程研究所,2014.

[3] ZHANG Y Q,DING X H.Multi-objective design optimization of automotive seat skeleton by considering dynamic collision condition[C]∥Proceedings of 2013 Internationl Symposium on Advanced Mechanical and Power Engineering,2013,11:13-21.

[4] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 15083-2006汽车座椅、座椅固定装置及头枕强度要求和试验方法[S].北京:中国标准出版社,2007.

[5] KONDAPALLIP S,GRUMM K.Application and CAE simulation of over molded short and continuous fiber thermoplastic composites:Part I[C]∥12th International LS-DYNA Users Conference.Detroit,Michigan,USA,2012.

[6] ROZVANY G I N,ZHOU M,BIRKER T.Generalized shape optimization without homogenization[J].Structural Optimization,1992,4(3/4):250-252.

[7] KIMD H,CHOID H,KIMHS.Design optimization of a carbon fiber reinforced composite automotive lower arm[J].Composites Part B:Engineering,2014,58:400-407.

[8] 曹茂盛,蒋成禹,田永君.材料现代设计理论与方法[M].哈尔滨:哈尔滨工业大学出版社,2002.

[9] 严君.基于OptiStruct碳纤维复合材料薄壁结构优化设计研究[D].太原:中北大学,2012.

[10] 柴红普,于哲峰,傅山.复合材料翼面结构优化设计及分析[J].力学季刊,2011,32(1):109-116.

(编辑:石 瑛)

Optimal Design of Composite Automotive Seat Frame Based on Topology Optimization

BAI Yu, DING Xiaohong

(SchoolofMechanicalEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093,China)

In order to meet the demand of lightweight and safety of the automotive seat,a design method for the carbon fiber composite material passenger car seat was proposed by using lightweight material and structural topology design optimization technology.The suggested new seat frame was composed of two parts,namely the carbon fiber laminate and short carbon fiber stiffener.In order to improve the stiffness and stability of the seat frame,the topology optimization method was used to arrange the layout of the stiffeners on the shell of carbon fiber laminate,and then the composite laminate optimization was implemented to improve the overall stiffness of the structure and reduce the weight of the frame.The results show that not only the overall stiffness of the new seat is raised,but also a significant reduction in weight about 30.72% is achieved.

automotiveseat;carbonfibercomposite;designoptimization;lightweight

1007-6735(2017)01-0075-06

10.13255/j.cnki.jusst.2017.01.013

2016-09-21

国家自然科学基金资助项目(50875174,51175347);上海市教委科研重点创新项目(13ZZ114)

白 煜(1989-),男,硕士研究生.研究方向:结构分析与优化.E-mail:baiyushh@163.com

丁晓红(1965-),女,教授.研究方向:结构拓扑优化设计方法.E-mail:dingxhsh021@126.com

TB 33; U 463.83+6

A