某商用车发动机前悬支架的优化设计

徐晴朗 徐斌 陈作开

摘要:本文应用Altair公司的有限元软件Optistruct,对某商用车的发动机前悬支架进行了强度分析,并找出了发动机前悬支架路试断裂的原因,据此对其结构进行了优化改进设计,取得了良好的效果。

关键词:Optistruct;发动机前悬支架;断裂;优化

1概述

随着仿真技术的飞速发展,有限元分析已经成为汽车产品仿真分析的关键手段。而汽车结构强度分析,优化设计是汽车产品仿真分析最重要的应用领域之一。通过应用有限元分析,在产品设计前期充分利用有限元分析软件快速有效地模拟产品在各种工况下的状态,帮助汽车工程师及时地进行结构优化。

本文以某商用车的发动机前悬支架为分析对象,利用Altair公司的HyperMesh建立准确合理的有限元模型,利用Optistruct进行结构强度分析及优化设计,利用HyperView进行结果后处理得到结构的应力、变形云图,找出失效原因,并在此基础上提出了优化设计方案,进行了针对性的结构改进,结构改进后经过道路试验验证,优化方案效果良好。

2发动机前悬支架断裂问题描述

某款商用车在可靠性道路试验完成总里程(10000Km)的40%时,检查发现发动机前悬支架出现断裂失效,断裂失效的图片如图1所示(断裂点为支架与发动机支撑圆管横梁连接处,已临时焊加固板)。断裂原因初步认为是发动机前悬支架通过焊接与发动机左右前悬连为一体,又通过发动机软垫与发动机间接连接,发动机本体的抖动会有很大一部分通过软垫传递给支架,且在起伏路面颠簸给予此处更大的振动,导致疲劳开裂。本文对该问题进行CAE强度分析及结构优化改进。

3强度分析

3.1整体结构分析

该发动机前悬总成用于SOFIM112E4国四液制动发动机车型,发动机最大净功率为90kW,最大扭矩为320Nm,整机质量约260kg,相关振动、噪声试验已在台架上验证合格。发动机前悬采用“V”型托举方式,发动机通过软垫用螺栓与左右前悬置固定在一起,具体结构见图2。

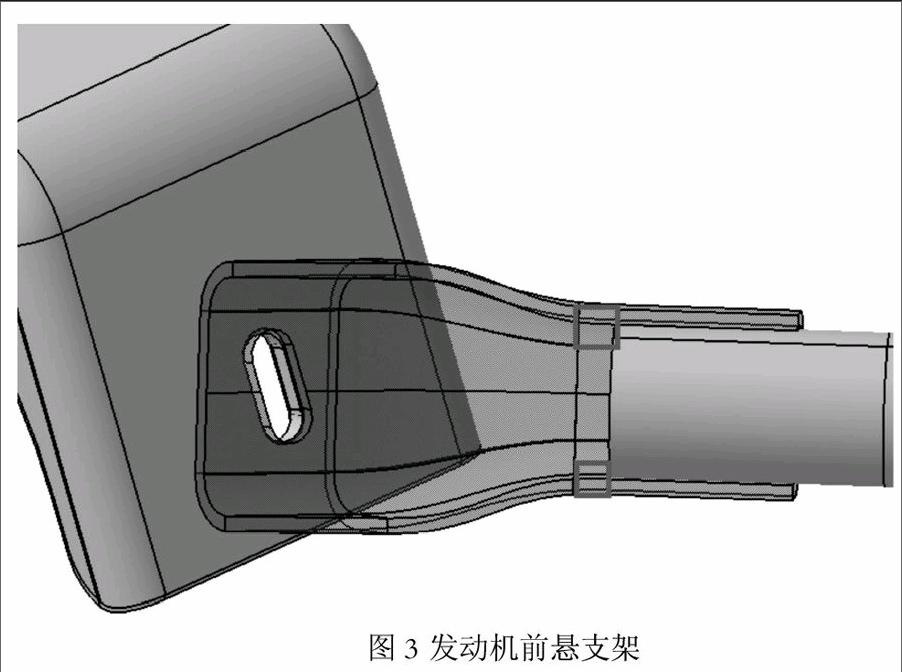

具体发动机前悬支架结构见图3,各连接处均为二氧化碳气体保护焊固定,路试断裂部分见图3红色处。

由于路试出现断裂,必须对发动机前悬支架进行优化设计,从支架本身的结构的进行分析。

3.2有限元模态分析基本理论

结构在特定频率的振动激励作用下产生的变形形式称为模态振型,每一阶模态振型与一个特定的自然频率相关联。特征频率,基础频率,共振频率和正则频率等都是自然频率的同义词。自然频率和振型是结构本身的物理属性,由结构特性和边界条件决定,如果结构特性变化(如弹性模量变化),则频率也会发生变化,但是振型未必变化,如果边界条件变化,则频率和振型同时都会发生变化。如果不考虑阻尼,则得到的特征值都是实数。如果考虑阻尼,则特征值都将是复数。

模态分析的作用:

1、评估被支撑部件与支撑结构的动态是否交互(是否共振)。

2、其他后续的动力学分析(如频率响应分析等)可以在模态分析结果的基础上进行。模态分析可以直接读取模态频率和振型。

3、模态分析结果可以用于指导试验。

3.3有限元模型的建立

根據设计部门工程师提供的车体3D几何数据,利用HyperWorks的前处理建模软件HyperMesh进行有限元建模,发动机前悬支架强度分析所用的有限元模型如图4所示。

3.4材料属性

发动机前悬支架材料为B510L,整体厚度6mm,强度分析所用的材料参数由CAE材料数据库中得到。

3.5边界条件约束及载荷集建立

模型底部由于与钢管横梁焊接在一起,约束123456自由度,模型上部与发动机支撑焊接,约束123456自由度,为便于不同方案与基础车之间做对比,用相同的边界约束和载荷集,采用对比分析。

3.6基础发动机悬架强度分析结果

根据给定工况,对原状态车也就是基础车进行强度分析,得到分析结果图5所示。利用HyperView查看分析结果。

由分析结果可知,支架与钢管横梁焊接处,容易发生扭曲变形。且变形的频率在24HZ左右,低于要求设计要求38HZ,所以此处容易断裂。

3.7结构优化分析

针对发动机前悬支架的强度分析结果,结合结构实际受载情况,给出如下优化方案。通过相同工况下的对比分析,解决支架结构薄弱引起的断裂问题。

3.7.1优化方案

为提高发动机前悬支架的局部刚度,将支架两侧增加翻遍,宽度左右各为15mm,结构见图6.

3.7.2优化方案分析结果

如图7所示,应力集中区域出现在支架的翻边位置,可以看出发动机引起的抖动也随着翻边被延伸至外侧,此处翻边因未和发动机支撑圆管梁相焊接固定,故因抖动造成的拉伸力也较小,能够承受的抖动频率及振幅也更大,且焊接连接部分变形频率在63HZ左右满足设计要求,亦不属于疲劳敏感部位。因此该方案效果较为明显。

3.8优化方案试验验证效果

根据优化方案分析结果,工程部门根据建议采用了此优化方案。通过后期的10000Km可靠性道路试验验证,该方案实施以后,发动机前悬支架未再出现路试断裂的现象,完全满足了设计性能设计要求。

4结论

本文对实际工程问题进行有限元建模分析,找出了发动机前悬支架道路试验开裂的原因。通过结构优化,有效的降低了发动机前悬支架疲劳敏感处应力集中现象,避免了可靠性路试再次出现开裂的问题。

通过HyperWorks软件,可以准确的对实际结构进行有限元离散及虚拟仿真,快捷、有效的解决实际工程问题,缩短产品开发周期,节省开发费用。