LCCC器件高可靠性焊接工艺研究

杨帅举,王泽锡,李 雪

(中国电子科技集团公司第27研究所,河南 郑州 450047)

LCCC器件高可靠性焊接工艺研究

杨帅举,王泽锡,李 雪

(中国电子科技集团公司第27研究所,河南 郑州 450047)

某课题中LCCC器件在经过温度循环试验后,出现部分功能或全部功能失效现象。经过分析,分别建立焊点高度为0.1 mm、0.2 mm、0.3 mm,有底部填充和无底部填充的器件模型,对其进行有限元仿真分析。最后根据仿真结果,改进了LCCC焊接工艺,检测证明,该项改进能有效提高LCCC器件的可靠性,为其它LCCC的电装提供了参考。

LCCC;有限元分析;可靠性

LCCC(Leadless Ceramic Chip Carrier,无引脚陶瓷片式载体)由于其体积小、引脚密度高和电性能好等特点,广泛应用于军事、航空航天等领域。其引脚个数一般为16~124只,由于器件侧面像个城堡,因此LCCC器件有时也被称为“城堡形”器件。课题中使用顶盖材料为铁镍合金,氧化铝陶瓷封装的方形LCCC,在经历环境试验(高低温交变循环试验)后时常会出现LCCC器件部分功能或全部功能失效现象[1]。为保障产品中使用的LCCC器件电装质量,消除焊点焊层开裂,使用常规的焊接工艺焊接的芯片难以满足相关标准要求,因此需要进行LCCC器件焊接工艺研究。

1 现状

某课题中的LCCC在经过温度循环环境试验后,出现部分功能或全部功能失效现象。为了查找原因,分别对器件进行X光透视检查、光学检测和金相分析。

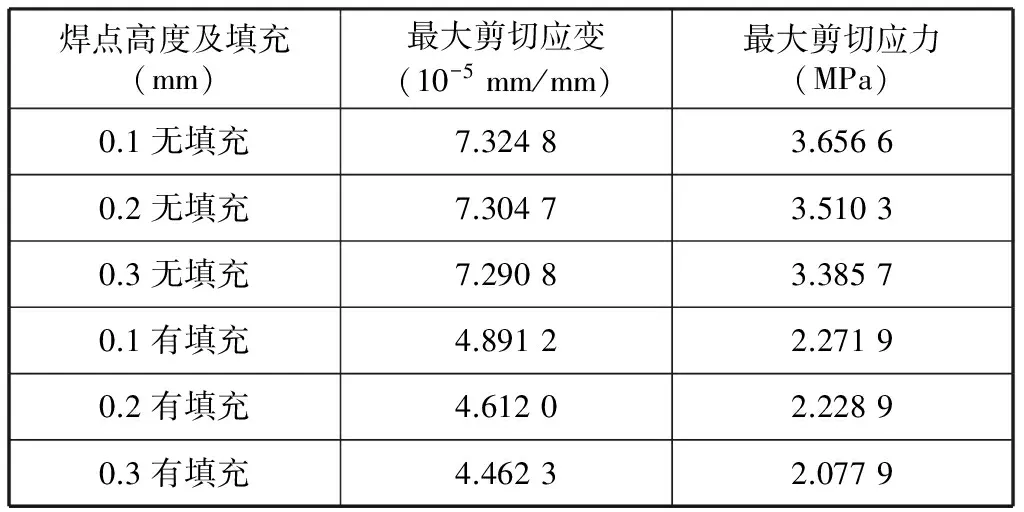

X光透视检测后,对器件的焊点进行分析。器件的48个焊点中覆盖率满足要求的焊点仅9个,器件焊点焊层的缺陷率达到81.25%,焊点X光检测存在严重缺陷;对器件进行金相分析后发现,器件的焊点焊层开裂长度均大于重要区域的25%,金相分析焊点全部缺陷;对器件取12个焊点进行光学检测,检测后有10个焊点存在质量缺陷,器件的焊点缺陷率分别达到83.33%,焊点光学检验存在严重缺陷。

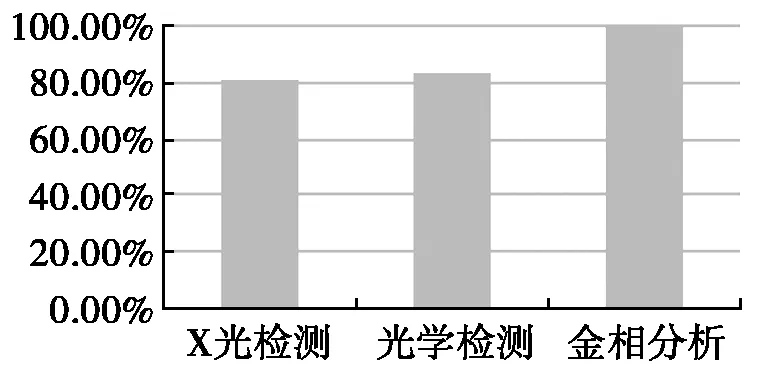

根据以上检测结果,对焊点缺陷进行统计,统计结果如图1,可以发现采用目前的焊接工艺完成的LCCC器件,存在严重的缺陷,需要对目前的焊接工艺进行改进,满足产品的生产要求。

图1 焊点缺陷统计结果

2 有限元仿真分析

任晓刚等通过实验证明,增加焊点的高度能够提高LCCC的温度循环寿命[2]。马孝松等通过底部填充的方式有效提高了倒装焊器件的温度循环寿命[3]。因此可以考虑通过提高焊点高度和在芯片本体与印制板之间增加底部填充的方式相结合来改进LCCC焊接工艺。根据以上分析,建立了LCCC器件模型,以焊点高度和底部填充为变量进行了有限元仿真分析。

2.1 材料参数与边界条件

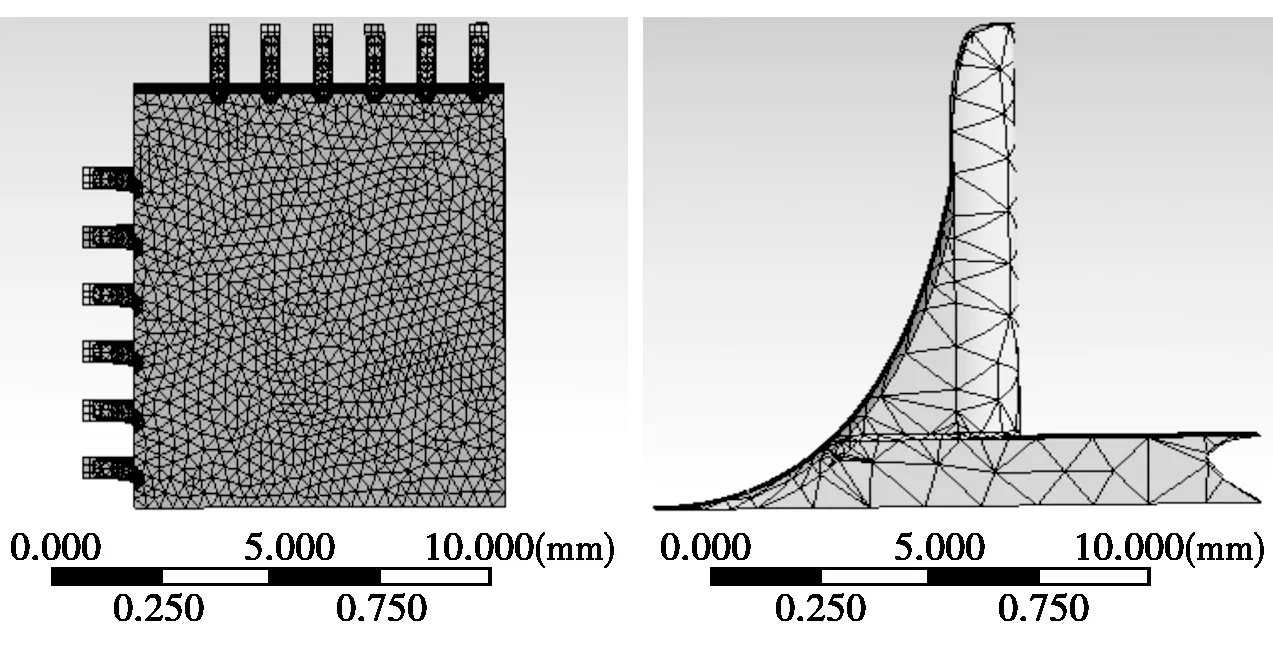

由于芯片是方形对称结构,为了节约计算资源,取芯片的1/4建立模型[4]。所建立的有限元模型如图2所示。其中器件本体材料为氧化铝,器件焊盘和印制板焊盘均为铜,焊点材料为63Sn-37Pb。模型的网格划分效果如图2所示,其中器件和焊点使用网格尺寸控制,器件网格尺寸为0.25 mm,焊点网格尺寸为0.15 mm。边界条件为印制板对称面设置为固定约束,其余面为自由面[5]。

图2 器件仿真模型

2.2 仿真结果分析

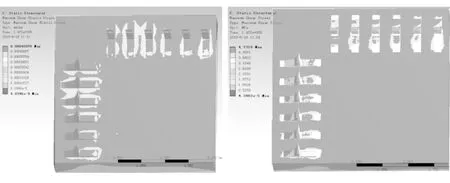

通过仿真,得到模型的最大剪切应力和应变,如图3所示。从图中可以看到,最大剪切应力和最大剪切应变出现的位置基本重合,最大应力和应变出

图3 模型最大剪切应力、应变分布云图

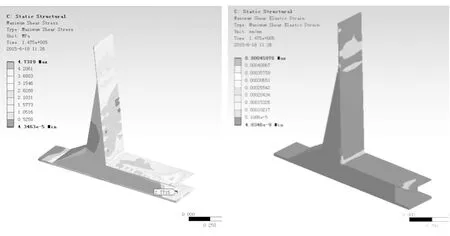

现在焊点最内侧,可以判断这些位置将是器件中可靠性较低的位置[7]。进一步得到焊点的最大剪切应力和应变云图如图4所示,从焊点最大剪切应力和最大剪切应变云图中看到焊点最内侧和焊点拐角处应力和应变最大,将是焊点可靠性最低的部位,与金相分析中裂缝出现的位置一致。

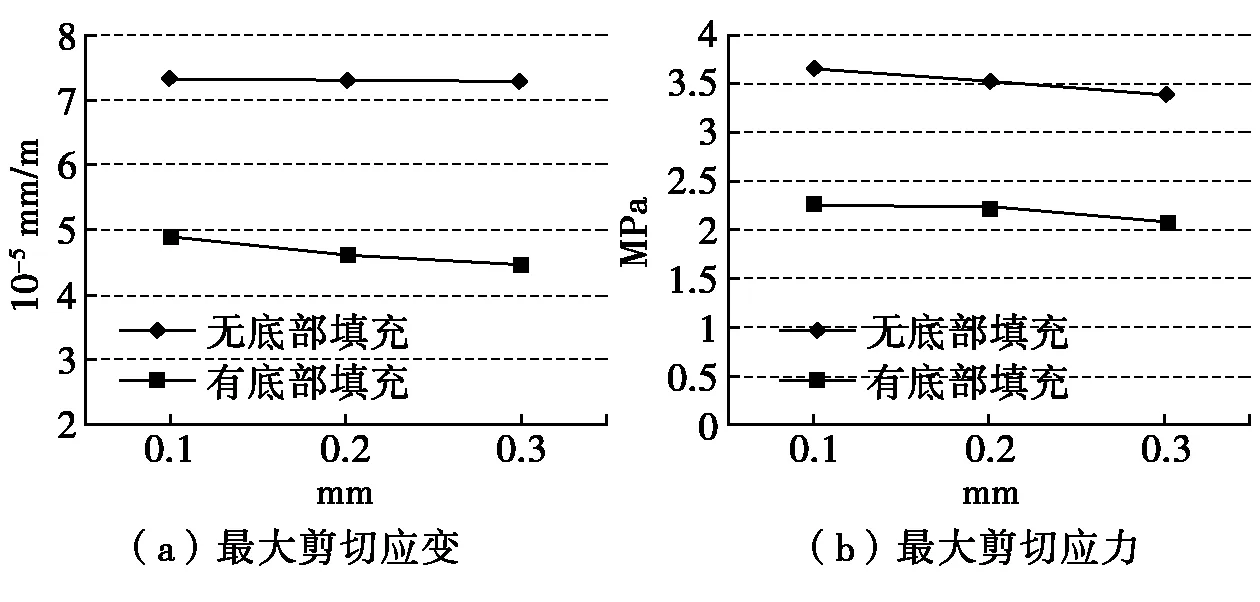

分别建立焊点高度为0.1 mm、0.2 mm、0.3 mm,无底部填充和有底部填充的模型进行分析,提取焊点上最大剪切应变和最大剪切应力如表1所示,将数据绘制成曲线(如图5)。

图4 焊点最大剪切应力、应变分布云图

焊点高度及填充(mm)最大剪切应变(10-5mm/mm)最大剪切应力(MPa)0.1无填充7.32483.65660.2无填充7.30473.51030.3无填充7.29083.38570.1有填充4.89122.27190.2有填充4.61202.22890.3有填充4.46232.0779

图5 不同高度焊点最大剪切应力、应变曲线

从图中可以看到:1) 无底部填充时,改变焊点高度对焊点所受到的应力、应变影响不明显;2) 使用底部填充的方式能够有效的改善焊点所受到的应力、应变,其中焊点最大剪切应力改善51.7%以上,焊点最大剪切应变改善50%以上。

2.3 仿真结果验证

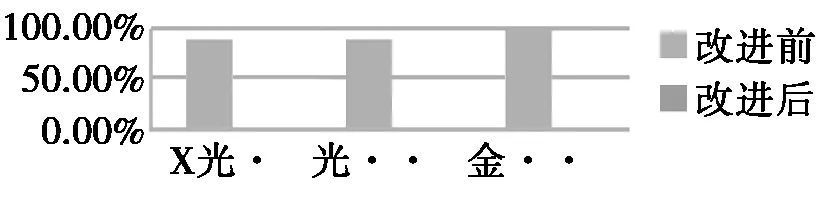

通过有限元仿真结果可以知道,采用焊点高度为0.3 mm,有底部填充的焊接工艺参数,能够有效降低焊点受到的剪切应力和剪切应变。对采用焊点高度为0.3 mm,有底部填充方法进行焊接的器件分别进行X光检测、光学检测和金相分析,X光检测结果显示器件的焊点焊层平均覆盖率均达到95%以上。器件的焊点焊层的缺陷率降至0,X光检测无缺陷;本次金相分析对器件进行了10组引脚的切割,焊点焊层重要区域无大于25%的焊层开裂。器件光学检测结果显示所有焊点表面无开裂现象。

对工艺改进后器件焊接的合格焊点和不合格焊点数量进行统计,结果如图6所示,证明仿真分析得到的焊接工艺改进能够有效提高焊点的合格率。

图6 工艺改进后焊点缺陷率对比

3 总结

通过X光检测、光学检测和金相分析,发现原有LCCC焊接工艺焊接的器件,在温度循环后存在严重焊点缺陷。为了减小LCCC焊点缺陷率,提出了增加焊点高度和底部填充的方式。分别对焊点高度为0.1 mm、0.2 mm、0.3 mm,无底部填充和有底部填充的模型进行有限元仿真,证明增加焊点高度的方式对剪切应力和剪切应变的影响不大,底部填充的方式能够有效的改善焊点所受到的剪切应力、应变。根据有限元仿真结果,改进了LCCC焊接工

艺,再次通过X光检测、光学检测和金相分析后,证明改进后的焊接工艺有效地提高了LCCC焊点的合格率。

[1] QJ3011-1998.航天电子电气产品通用技术要求[S/OL].[1998-10-01]www.bzxz.net.

[2] 任晓刚,徐延东,马磊,等.LCCC封装器件焊点可靠性研究[J].电子工艺技术,2013,34(4):200-203.

[3] 马孝松,陈建军.低膨胀系数底充胶对倒装焊焊点疲劳可靠性的影响[J].机械设计与研究,2005,21(3):68-70.

[4] 林健,雷永平,等.电子电路中焊点的热疲劳裂纹扩展规律[J].机械工程学报,2010,46(6):122-125.

[5] 王艳良,邱宝军.BGA焊点的有限元模拟仿真分析[J].电子质量,2009,32(1):24-27.

[6] 王玲,王宏芹,符永高,等.无铅BGA焊点温度循环及四点弯曲可靠性能实验研究[J].电子工艺技术,2010,31(6):332-333.

[7] 成钢.膨胀系数匹配对电子产品可靠性的影响[J].电子元器件与可靠性,2010,28(6):32-36.

Research on High Reliability Welding Process of LCCC Devices

Yang Shuaiju, Wang Zexi, Li Xue

(The27thResearchInstituteofChinaElectronicsTechnologyGroupCorporation,

ZhengzhouHenan450047,China)

In a project, the reliability of LCCC device is reduced after temperature cycling test. Through the analysis, it finds out that the solder joint is affected by the shear stress and strain. The finite element simulation analysis is made on the device model which is separately built with and without under fills when the height of solder joint is 0.1 mm, 0.2 mm, 0.3 mm. The test shows that this improvement can effectively improve the reliability of solder joints and provide reference for other device of LCCC.

LCCC; finite element analysis; reliability

2016-11-16

杨帅举(1986- ),男,工程师,毕业于重庆大学,研究方向:电子产品工艺设计。

1674- 4578(2017)01- 0078- 03

TN305.94,TN6

A