软包装锂离子电芯腐蚀分析①

史 册

(天津三星SDI有限公司开发中心,天津 武清 301726)

1 前言

锂离子电池在我们日常生活中非常重要。与其他二次电池对比,锂离子电池具有非常高的能量密度,这导致其在便携式电子设备中得到广泛应用,尤其是可具有灵活尺寸的软包装锂离子电池(电池由电芯和印刷电路板等组成,其核心部件是电芯)。但是,软包装锂离子电芯在移动终端时常会发生电芯腐蚀现象,例如2015年,国内销量前10名的手机V公司和O公司(这里使用代码),其两款手机电池均出现大批量腐蚀问题,电池中的电芯分别采用软包装叠片工艺和卷绕工艺。这起事故持续近半年才彻底解决,严重影响了其手机的品牌形象。软包装锂离子电芯主要由电极活性材料,电解液,隔离膜,和铝塑复合膜的外包装组成。过去的20年中,电极活性材料、电解液、隔离膜方面的研究很多。在回顾目前的文献之后,我们发现有采用某种金属(Cu, Fe, Al, Ti, Cr)作为锂离子电芯集流体,来研究其电化学行为和钝化过程[1]。一些文献也在讨论采用全氟阴离子的锂盐作为添加剂,来研究抑制Al集流体的腐蚀[2],采用保护膜的方式来保护Al集流体[3],如何增强电芯性能[4],以及分析电芯的失效统计学[5]。不幸的是,很少有对铝塑复合膜和其稳定性进行研究的文献,但作为一位锂离子电芯研发工程师,我们会在日常工作中偶尔遇到电芯腐蚀现象。所以在此文章中,我们将讨论一下软包装锂离子电芯的腐蚀。

2 实验

2.1 商业化锂离子电芯制备

卷绕结构的商业化软包装锂离子电芯,型号355568,充放电电压3.0V~4.35V,典型容量2080mAh。 正极活物质是LiCoO2(Umicore公司,D50 ~15μm),正极浆料含有98wt% LiCoO2,1wt% 炭黑,以及1wt%聚偏二氟乙烯 (PVDF),集流体采用12μm厚度的铝箔 (Lotte公司)。负极活性物质是人造石墨 (ShanShan公司,D50 ~22μm),负极浆料含有97.5wt% 人造石墨,1wt% 羧甲基纤维素钠 (CMC) 以及1wt% 丁苯橡胶 (SBR),集流体采用8μm厚度的铜箔 (Wason公司)。1.0M LiPF6配合 EC/EMC/DEC (v/v/v = 30/50/20, JinNiu) 作为电解液,隔离膜采用12μm厚度的聚乙烯薄膜 (SK公司),外包装是厚度为88μm的铝塑复合膜 (DNP公司)。

2.2 三电极软包装锂离子电芯准备

化学材料体系与商业化锂离子电芯相同,只是除了正极和负极,增加一个参比电极。参比电极采用0.03mm直径的铜丝,准备流程如下:裸电芯(Jelly-roll)卷绕结束后,将铜丝安放于正负极极板之间,铜丝和极板之间分别采用隔离膜隔开以防止短路,之后将铜丝引导出电芯外部 (图1)。完成电芯制备后,向铜丝表面电镀锂,充电设备的正极端子接触Al-tab,充电设备的负极端子接触参比电极,采用20μA恒电流充电1h,之后充电设备的正极端子接触Ni-tab,充电设备的负极端子接触参比电极,采用20μA恒电流再充电1h,这时,三电极软包装锂离子电芯制作完毕。

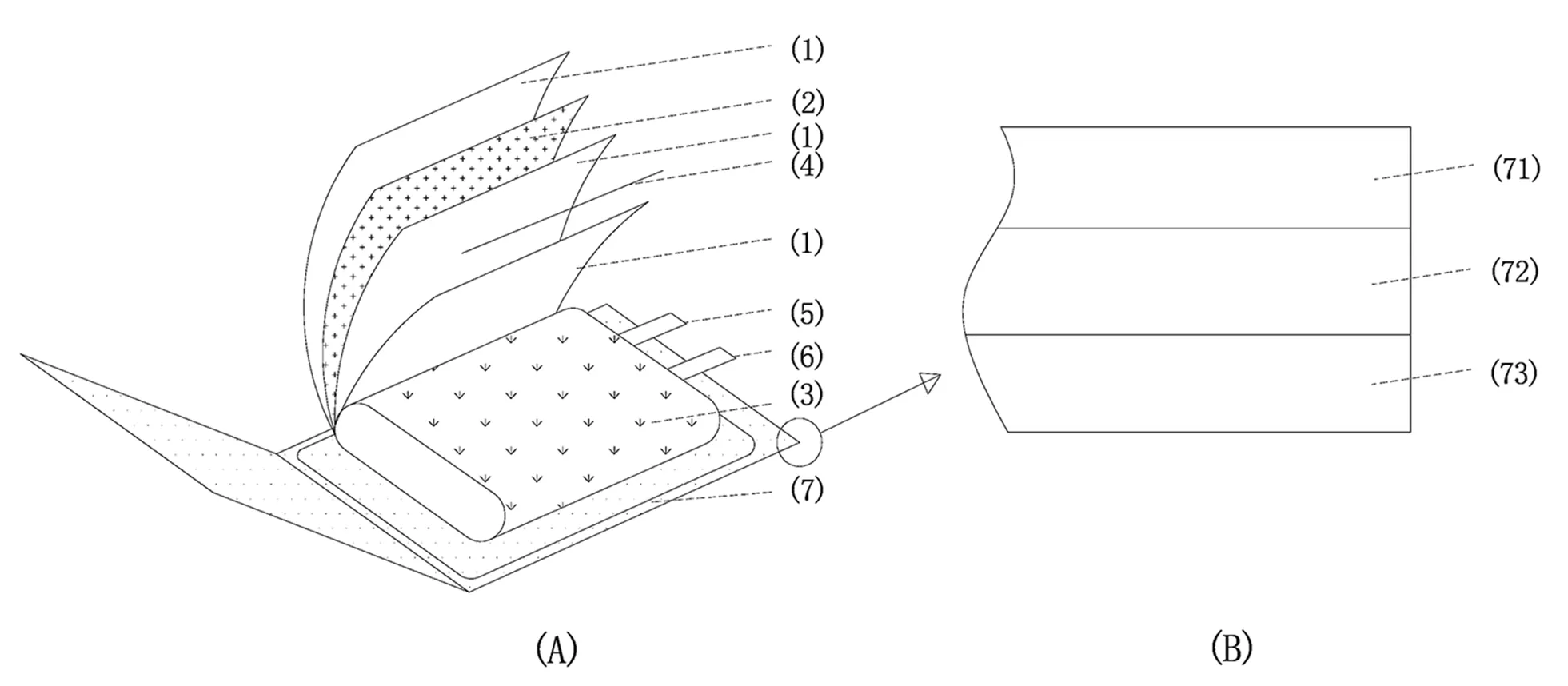

图1 (A)三电极软包装电芯装配示意图。 (1) 隔离膜,(2) 负极,(3) 正极,(4) 参比电极, (5) 负极Ni tab,(6) 正极Al tab,(7) 铝塑复合膜。 (B) 铝塑复合膜的结构图。 (71) CPP 层,(72) Al箔层, (73) 尼龙层。Figure 1. (A)Schematic of three-electrodes pouch cell assembly,(1)Separator,(2)Negative electrode,(3)Positive electrode,(4) Reference electrode, (5) Negative electrode Ni tab, (6) Positive electrode Al tab, (7) Pouch; (B) Structural drawing of Pouch, (71) CPP layer, (72) Al layer, (73) Nylon layer.

2.3 扣式模拟电芯准备

2032-型扣式模拟电芯Al/Li:铝箔作为工作电极,锂箔作为对电极,1.0M LiPF6配合 EC/EMC/DEC (v/v/v = 30/50/20)作为电解液,隔离膜采用12μm厚度的聚乙烯薄膜。扣式电芯在充满氩气的手套箱中装配,氧气和水气含量小于1ppm。之后采用充放电设备 (Toyo system/W302-HR)来进行恒流循环测试,以分析极化曲线。电压范围为3.5V ~ 0.005V,电流为 0.07mA (0.015C-rate)。

2.4 商业化锂离子电芯的腐蚀模拟

2.4.1 存储测试

将电芯充电到不同荷电状态(SOC),之后使电芯的Ni-tab与铝塑复合膜的Al箔不同程度短路,正产电芯作为对比组,在两个条件下存储,a)标准环境 (SE:23℃,50%RH),b)高温高湿环境 (HTHHE:60℃,90%RH),之后观察电芯的腐蚀现象。

2.4.2 充放电测试

将电芯的Ni-tab与铝塑复合膜的Al箔短路,0.2C恒流充电到4.35V,之后恒压充电直到0.02C截止,休息10min,之后0.2C恒流放电到3.0V,之后观察电芯的腐蚀现象。

2.5 腐蚀产物分析

腐蚀产物发生在铝塑复合膜的Al箔上,采用场发射电子扫面显微镜(JEOL JSM7610F,SEM)对腐蚀产物的微观形貌进行分析,采用X-ray 衍射仪(Bruker D8 advance system,XRD)对腐蚀产物的结晶相加以标识。

3 结果和讨论

3.1 腐蚀模拟结果

3.1.1 存储测试

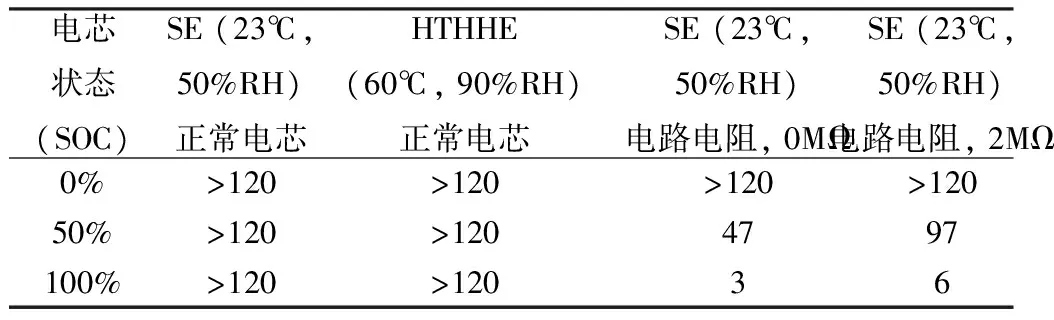

将电芯充电到不同荷电状态(SOC),之后使电芯的Ni-tab与铝塑复合膜的Al箔短路,短路电阻分别为 0MΩ 和 2MΩ (图2),在标准环境下存储,之后观察电芯的腐蚀现象。同时,没有短路的正常电芯作为参考,分别在标准环境和高温高湿环境下存储。每个条件有5颗电芯样本,每天观察一次,如果多于或等于1颗电芯样本发生腐蚀现象,纪录为该条件腐蚀。结果见表1。

图2 存储测试前的电芯准备照片。 正常电芯 (2-A),Ni-tab与铝塑复合膜的Al箔短路, 电路电阻为 0MΩ(2-B) 和 2MΩ(2-C)。Figure 2. Cell photos before storage test.Normal cell(2-A), Ni-tab shorted with the Al-foil layer of pouch, short-circuit resistance are 0MΩ(2-B) and 2MΩ(2-C).

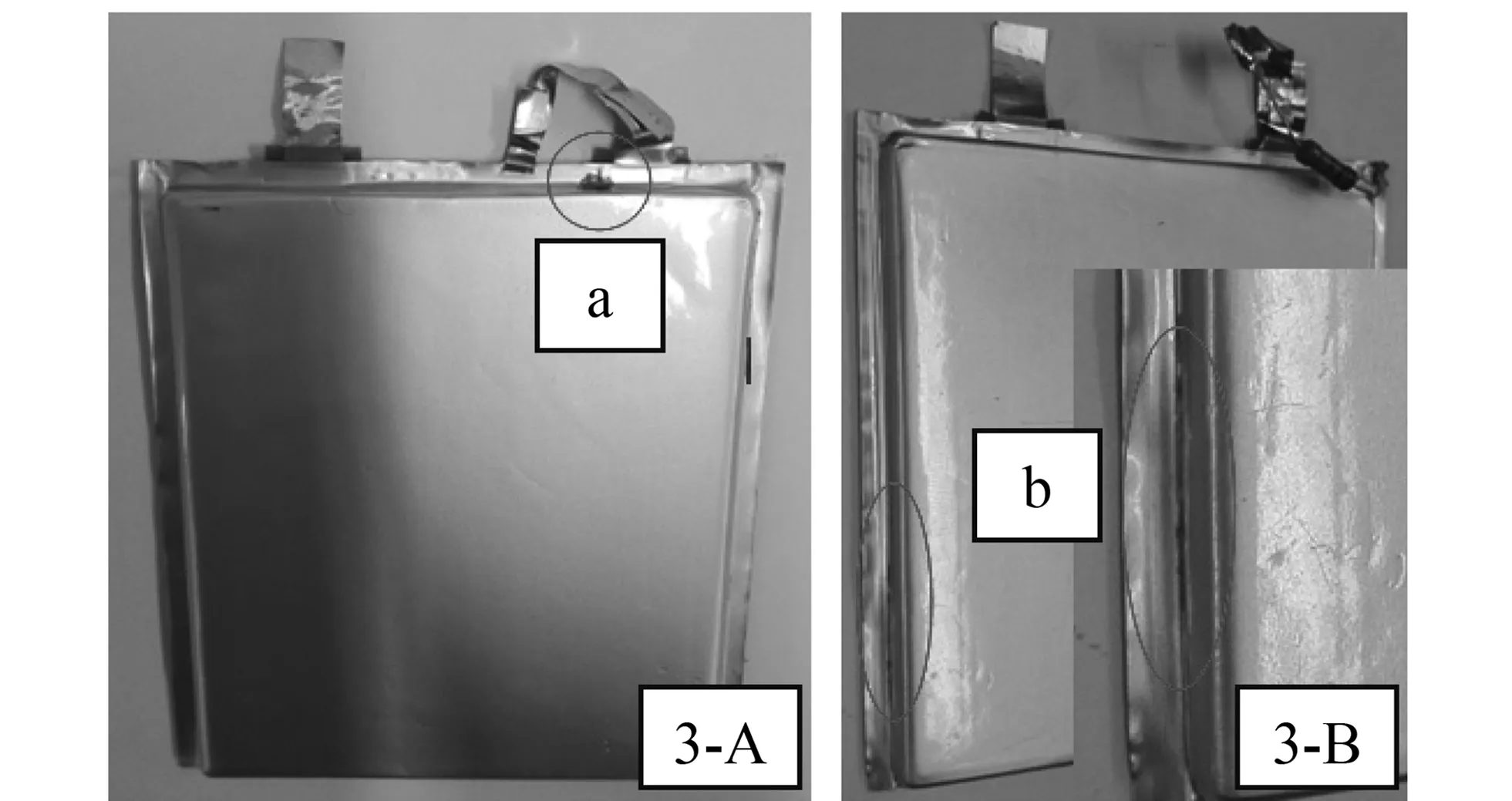

图3 存储测试后的电芯照片。 Ni-tab与铝塑复合膜的Al箔短路,电路电阻 为 0MΩ(3-A) 和 2MΩ(3-B)。电芯腐蚀的 两个位置:顶封位 (a),侧封位 (b)。Figure 3. Cell pouch corrosion photos after storage test. Ni-tab shorted with the Al-foil layer of pouch, short-circuit resistance are 0MΩ(3-A) and 2MΩ(3-B). Pouch corrosion’s two positions: top sealing point(a), side sealing point(b).

Table1 StoragetimebeforecellcorrosionwhenNi-tabcontactedwiththeAl-foillayerofpouch (Day)

实验中发现Ni-tab与铝塑复合膜的Al箔短路会加速电芯腐蚀,短路电阻0MΩ的腐蚀要严重于2MΩ。不同的SOC具有不同程度的电芯腐蚀,随着电芯SOC的升高,腐蚀加剧。如果Ni-tab与铝塑复合膜的Al箔没有短路(正常电芯),电芯在120天内没有腐蚀现象,甚至在HTHHE以及100%SOC。

关于电芯腐蚀,通常在顶封和侧封位置 (图3)。这可能是由于铝塑复合膜的CPP层破裂导致电解液与铝塑复合膜的Al箔直接接触,而此种破裂和电芯制备过程中“过密封”和“压合工艺”相关。详细的腐蚀机理将在下文中分析。

3.1.2 充放电测试

选取Ni-tab与铝塑复合膜的Al箔短路电阻为0MΩ的电芯来进行充放电测试,在1个充放电循环后,所有的3个电芯都发生了电芯腐蚀现象。显然,这种充放电循环会加速电芯的腐蚀。

3.2 腐蚀的Al箔分析结果

从SEM照片上看 (图4),Al箔腐蚀区域呈现不规则的表面形貌,凹凸不平。腐蚀区域和非腐蚀区域可以通过SEM照片清晰地分辨。

图4 腐蚀位置的Al箔照片。 4-A:腐蚀的Al箔;4-B:正常的Al箔 样本:100%SOC的电芯,Ni-tab与铝塑复合膜的 Al箔短路电阻为0MΩ,在标准环境 (23℃,50%RH)下存储3天Figure 4. Al foil photos of cell corrosion position. 4-A: Corrosived Al foil; 4-B: Normal Al foil Sample: Cell’s SOC is 100%, Ni-tab shorted with the Al-foil layer of pouch (Resistance: 0MΩ), storage 3 days in standard environment (23℃, 50%RH).

XRD 图谱(图5)显示,腐蚀的Al箔是Li-Al合金和纯Al的混合物,推测Al箔没有腐蚀完全。此结果表明当Ni-tab与铝塑复合膜的Al箔短路,在经历了存储或者充放电过程,Li+离子将嵌入Al晶格,形成Li-Al 合金。

图5 X-ray 铝塑复合膜的Al箔腐蚀后的衍射图谱h。 (1) 腐蚀的Al箔;(2) &,胶纸-noise; (3) #,Li-Al合金;(4) *,纯Al。Figure 5. X-ray diffraction pattern of corrosived Al-foil in pouch。 (1) Corrosived Al-foil; (2) &, Tape-noise; (3) #, Li- Al alloy; (4) *, Pure Al.

3.3 扣式模拟电芯和三电极电芯分析

如上文所述的2032-型扣式模拟电芯Al/Li:铝箔作为工作电极,锂箔作为对电极。采用充放电设备(Toyo system/W302-HR)对此扣式电芯进行恒流循环测试,电压范围为3.5V~0.005V,电流为0.07mA (0.015C-rate),以分析极化曲线。

图6 Al/Li扣式电芯的恒流曲线 (Al箔厚度10μm,0.015 C-rate, 3.5V~0.005V).Figure 6. Galvanostatic curve of the Al/Li corn cell (Al foil thickness 10μm, 0.015 C-rate, 3.5V~0.005V ).

图7 三电极电芯0.5C-rate充电曲线 (1) 电芯电压;(2) 正极电位(Li+/Li); (3) 负极电位(Li+/Li)Figure 7. Cell three-electrode 0.5C-rate charging curve. (1) Cell voltage; (2) Cathode potential (Li+/Li); (3) Anode potential (Li+/Li).

从模拟扣式电芯的恒流曲线(图6)可以看出,放电主要包含两个区域,在初始放电极化之后,一个较宽的电位为0.284V(vs. Li/Li+,下文同)的锂“嵌入”平台,之后是一个缓和的电位为0.284V~0.005V的锂“嵌入”过程。放电之后,充电主要包含三个区域,最初的锂“脱出”电位在0.005V~0.418V,之后是一个较宽的电位为0.418V的锂“脱出”平台,最后,电位迅速升到截止值3.5V。

从恒流曲线可以预测,当Al的电位低于0.284V,将发生锂离子“嵌入”反应,生成Li-Al合金,继而导致Al箔的粉化。Al晶格的八面体空隙与Li+离子具有相似的尺寸,所以在Al和Li之间的金属间隙化合物很容易形成。如果Al 晶格中所有的八面体空隙都嵌入Li+离子,从而形成化学式为LiAl的合金,Al的克容量应该是992.5mAh·g-1。在图6中,Li+离子完全嵌入Al之后形成Li0.94Al,而不是Li1.0Al,这表明金属Al在被嵌入Li+离子的过程中可能破裂,这与Al形成LixAl过程中的体积变化而诱发的机械应力相关,此Li0.94Al 应该是Li1.0Al和纯Al在数学计算中的综合结果,这个结果与XRD结果匹配[6]。这部分工作以后需要进一步分析。

3.4 电芯腐蚀机理分析及改善方案

电芯的正常充电曲线,电压范围3.0V~4.4V,恒流(CC)和恒压(CV)充电模式,参考电芯三电极0.5C-rate的充电曲线(图7),我们可以看到负极具有低于0.284V的电位区域,与Li-Al合金的形成电位重合(图6)。负极静态电位将随着电芯SOC的提升而下降。此种情况与电芯在高SOC下存储相似。

一旦负极与铝塑复合膜的Al箔短路,Al箔将具有腐蚀电位条件,与此同时,如果铝塑复合膜的Al箔与Li+离子接触,Li-Al合金即将逐渐形成。所以,电芯的腐蚀实际上是铝塑复合膜的Al箔形成Li-Al合金的过程,需要满足两个必要条件,其一是电子短路,即铝塑复合膜的Al箔接触具有低电位的负极(包括Ni-tab);其二是离子短路,即铝塑复合膜的Al箔接触电解液中的Li+离子,此离子短路可能由电芯制备过程中“过密封”和“压合工艺”引起,参考腐蚀位置(图3)。如果铝塑复合膜的CPP层(图1-B)在电芯制备过程中破裂,将引起电解液与铝塑复合膜的Al箔直接接触,即离子短路。低电位的Al箔将与Li+离子发生电化学反应,导致Al箔逐渐被腐蚀。

基于如上机理,本文提出保护锂离子电芯防止腐蚀的办法如下:1) 预防电子短路,铝塑复合膜中的CPP层与Al箔层(见图1)之间要足够绝缘,防止封装加热过程中由于CPP层的熔化而引起负极与Al箔层短路;2) 预防离子短路,铝塑复合膜中的CPP层要能阻止电解液和Al箔层接触,这就要求CPP层足够致密,并且电芯加工过程中不能使CPP层破损;3) 出货检查,电芯出货之前可以通过测量负极Ni-tab和Al箔层之间的电阻来排查短路情况,正常电芯应该是兆欧级别的阻值,如果负极与Al箔层发生微短路,阻值会明显变小。通过前期预防和后期排查,可有效改善锂离子电芯腐蚀,防止失效电芯流入市场。

4 结论

商业化锂离子电芯的腐蚀模拟表明,Ni-tab与铝塑复合膜的Al箔短路将会加速电芯的腐蚀。随着电芯SOC的提升,电芯的腐蚀将加强。如果Ni-tab与铝塑复合膜的Al箔没有短路,本实验中电芯在120天内没有腐蚀,甚至在100%SOC和高温高湿环境中。充放电也会加速电芯的腐蚀过程。

通过XRD图谱分析,腐蚀的Al箔是Li-Al合金和纯Al的混合物,这意味着Li+已经嵌入到Al晶格,形成Li-Al合金。

从恒流曲线可以预测,当Al的电位低于0.284V,将发生锂离子“嵌入”反应,生成Li-Al合金。参考电芯三电极0.5C-rate的充电曲线,我们可以看到负极具有低于0.284V的电位区域,与Li-Al合金的形成电位重合。负极静态电位将随着电芯SOC的提升而下降。此种情况与电芯在高SOC下存储相似。

综上所述,我们可以得出电芯的腐蚀实际上是铝塑复合膜的Al箔形成Li-Al合金的过程,需要满足两个必要条件,其一是电子短路,即铝塑复合膜的Al箔接触具有低电位的负极(包括Ni-tab);其二是离子短路,即铝塑复合膜的Al箔接触电解液中的Li+离子。

[1] Myung S T, Sasaki Y, Sakurada S, Sun Y K, Yashiro H. Electrochemical behavior of current collectors for lithium batteries in non-aqueous alkyl carbonate solution and surface analysis by ToF-SIMS[J]. Electrochimica Acta, 2010, 55: 288-297.

[2] Wang X M,Yasukawa E,Mori S.Inhibition of anodic corrosion of aluminum cathode current collector on recharging in lithium imide electrolytes[J]. Electrochi-mica Acta. 2000, 45: 2677-2684.

[3] Teucher G, Gestel T V, Krott M, Gehrke H G,Eichel R A. Processing of Al-doped ZnO protective thin films on aluminum current collectors for lithium ion batteries[J]. Thin Solid Films, 2016, 619: 302-307.

[4] Trask S E, Li Y, Kubal J J, Bettge M, Polzin B J, Zhu Y, Jansen A N, Abraham D P. From coin cells to 400 mAh pouch cells: Enhancing performance of high-capacity lithium-ion cells via modifications in electrode constitution and fabrication[J]. Journal of Power Sources, 2014, 259: 233-244.

[5] Harris S J, Harris D J, Li C. Failure statistics for commercial lithium-ion batteries: A study of 24 pouch cells[J]. Journal of Power Sources, 2017, 342: 589-597.

[6] Hamon Y, Brousse T, Jousse F, Topart P, et al. Aluminum negative electrode in lithium-ion batteries[J]. Journal of Power Sources. 2001, 97-98: 185-187.