黄麦岭磷矿除镁降锰选矿试验研究

罗惠华,刘连坤,朱道鹏,许昌伦,唐有运,张振翼

(1.武汉工程大学资源与土木工程学院,湖北 武汉 430074;2.湖北省黄麦岭磷化工有限责任公司,湖北 孝感 432818;3.孝感市天翔矿业科技有限公司,湖北 孝感 432818)

黄麦岭磷矿除镁降锰选矿试验研究

罗惠华1,刘连坤1,朱道鹏1,许昌伦2,唐有运2,张振翼3

(1.武汉工程大学资源与土木工程学院,湖北 武汉 430074;2.湖北省黄麦岭磷化工有限责任公司,湖北 孝感 432818;3.孝感市天翔矿业科技有限公司,湖北 孝感 432818)

为了降低黄麦岭磷矿中镁和锰杂质,提高磷精矿的质量,采用单一浮选,调整有关浮选机的参数,以及进行了几种抑制剂在强碱条件下对脱镁降锰的试验。试验结果表明,浮选机转速、充气量、抑制剂NO-2和糊精用量以及pH值调整剂(碳酸钠与氢氧化钠)用量对浮选指标有影响。在矿浆pH值为11.8的条件下,以糊精和NO-2为联合抑制剂,采用直接浮选一粗一精一扫的闭路流程,在原矿P2O5、MnO2、MgO含量分别为11.28%、1.70%、1.79%,获得了精矿品位37.57%、磷回收率89.73%的选矿指标,精矿中杂质MnO2和MgO的含量分别降至0.66%、0.36%。

磷矿;除镁降锰;浮选

黄麦岭磷矿区面积约4.8km2,位于湖北省孝感市大悟县境内。矿石工业类型为硅质磷矿,自然类型简单。其中磷矿石为沉积变质磷灰岩,主要矿物成分为氟磷灰石,次要矿物为黄铁矿[1-3]。多年通过正浮选取得的磷精矿含镁锰都偏高,镁的存在会增大磷酸的粘度、增加传质阻力、降低磷矿分解的速率、同时还会增加过程能耗。此外,镁和锰等离子的存在不仅会降低肥料中水溶性P2O5的含量,而且会使肥料产品的物理性能变差,使肥料易结块,不利于肥料运输、贮存和施用,还会使湿法浓磷酸中产生淤泥,从而导致设备结垢和管道堵塞[4-5]。本文采用直接浮选的方法,来降低精矿中的镁和锰等杂质。对于磷矿的浮选,最关键的是浮选药剂[6]。在锰矿反浮选脱磷中以NaOH、Na2CO3、Na2SiO3为调整剂,淀粉为抑制剂,采用氧化石蜡皂为捕收剂,可以实现锰和磷的有效分离[7]。笔者将NO-2联合糊精作为抑制剂用于黄麦岭磷矿正浮选中,来抑制矿物中的氧化锰和氧化镁杂质。磷矿正浮选工艺需在碱性条件下进行,一般用Na2CO3作为碱性调整剂,但用量较大[8]。为了有效调整矿浆的pH值,并降低Na2CO3的用量,将NaOH联合Na2CO3(比例1∶3)作为碱性调整剂进行试验。

1 试验矿样、药剂

试验所用矿样矿物组成主要为氟磷灰石,次为黄铁矿,脉石矿物主要为石英、白云母、方解石、斜长石及钾长石等,微量矿物有金红石及炭质等。

矿石X-射线荧光光谱分析结果见表1,化学多元素分析结果表明该矿样中P2O5含量10.92%。

表1 矿石主要化学成分X-射线荧光光谱分析(%)

1.2 试验药剂及仪器

仪器设备:MP502B型电子天平;XMB-67型200×240棒磨机;XSHF-2-3型湿式分样机;0~50℃量程的酒精温度计; XFD-0.5型单槽浮选机;RK/ ZLΦ260/Φ200多功能真空过滤机;101-4A型电热鼓风干燥箱。

药剂制备:Na2CO3(工业级):配成10%的水溶液;NaOH(工业级):配成10%的水溶液;水玻璃(工业级):配成10%水溶液;抑制剂NO-2(工业级):配成2%水溶液;抑制剂糊精(工业级):配成2%水溶液;捕收剂TX-1(实验室合成药剂):配成2%水溶液。

2 试验结果与讨论

2.1 浮选磨矿细度及药剂制度的确定

矿物浮选前的磨矿作业,使矿石中的有用矿物得到单体解离,同时获得适宜浮选的细度。在浮选温度为35℃的条件下,以Na2CO3为pH值调整剂采用一次一因素法研究了磨矿细度、Na2CO3、水玻璃、抑制剂糊精和NO-2及捕收剂TX-1的用量对浮选结果的影响。试验流程如图1,通过试验确定了磨矿细度为-0.074mm68.2%、粗选Na2CO3、水玻璃、抑制剂NO-2、糊精以及捕收剂TX-1捕收用量分别为3.0kg/ t、0.8kg/t、0.8kg/t、0.8kg/t、1.2kg/t,扫选捕收剂TX-1用量0.4kg/t。

塑料件主壁厚的大小取决于产品需要承受的外力、是否作为其他零件的支撑、承接柱位的数量、伸出部份的多少以及选用的塑胶材料而定。从经济角度来看,过厚的产品不但增加物料成本,同时也延长生产周期,增加生产成本。从产品设计角度来看,过厚的产品增加引致产生凹痕或气孔等不良缺陷,大大削弱产品的刚性及强度。本研究主壁厚值分别采用:1.5、1.6、1.8、1.9、2.0、2.2、2.5、3.0 mm,其他条件保持不变,分析主壁厚变化对塑料件翘曲变形的影响。

图1 浮选试验流程

2.2 浮选机转速试验

由于该磷矿属于非硫化矿,浮选的搅拌强度对磷矿与其他矿物分离有影响,搅拌强度高时,不利于分选,导致浮选选择性下降,而搅拌强度低会使得回收率下降。在上述确定的浮选条件下,控制浮选机充气量为80L/h,进行了浮选机转速试验,试验结果见表2。

表2 浮选机转速试验结果

从表2可以看出,随着转速的增加,也就是搅拌强度的增加,精矿的品位呈现下降的趋势,回收率增加,转速在1 500转/min,选矿效率较低,仅为24%,回收率同样较低,说明搅拌强度低不利于浮选;增加转速至1 800转/min,回收率以及选矿效率达到最高,但是MnO2>1%;达到了2 200转/min,回收率比1 800转/min低了3%左右,选矿效率变化不大,而品位提高了1%,MnO2的含量为0.96%;转速再进一步提高,精矿品位下降,MnO2的含量大幅度提高。因此,转速不能太高否则不利于MnO2的排除,确定了转速为2 200转/min。

2.3 浮选机充气量试验

浮选所采用的捕收剂为脂肪酸(皂)阴离子型表面活性剂,具有较强捕收能力与起泡性,因此,浮选充气量的大小对脱镁以及降低锰的含量有一定的作用。在以上确定的浮选条件下研究了浮选机充气量对浮选的影响,试验结果见表3。

表3 浮选机充气量试验结果

试验结果表明,充气量的增加,回收率不断提高,精矿的品位降低,精矿的MgO不断提高,而精矿的MnO2含量在充气量低于100L/h时,变化不大;充气量低于60L/h时,回收率低于65%,不利于资源的回收,但是精矿P2O5品位达到38%以上;充气量达到100L/h时,精矿P2O5品位仅为33%左右,此时精矿MnO2的含量较高为1.3%,不利于降低MnO2;而充气量为80L/h时,精矿的品位以及回收率都较高,且MgO、MnO2的含量分别为0.16%、0.96%,因此,浮选充气量为80L/h较适宜。

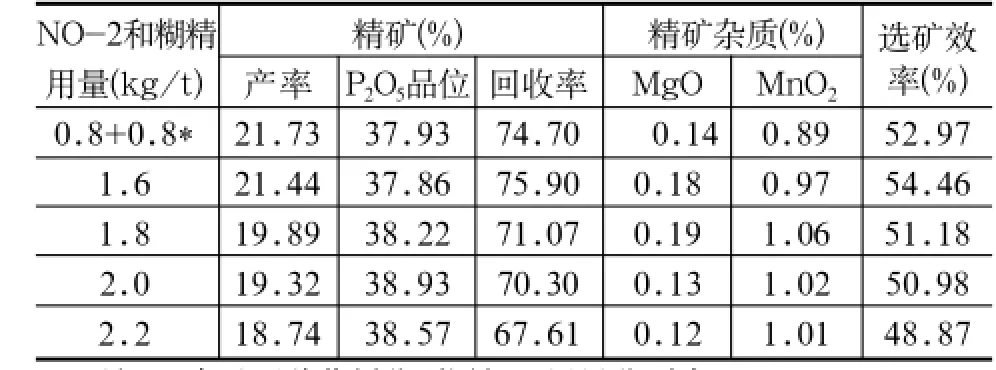

2.4 NO-2和糊精抑制作用

由于该磷矿的白云石以及锰矿物含量较高,如果只采用水玻璃作为抑制剂,无法抑制白云石和锰矿物,必须采用联合抑制剂,才能抑制此类型的脉石矿物。通过试验选取了一种萘磺酸甲醛缩合物联合具有多羟基和羧酸基的有机物糊精作为联合抑制剂,它们按1∶1混合,研究了用量对浮选指标的影响,试验结果见表4。

从表4可以看出,随着糊精与NO-2混合物用量的增加,精矿的品位不断上升,而回收率不断降低,MnO2的含量变化不明显。相同用量下,两者分开添加利于降低MnO2的含量,两者分开添加较混合添加时,精矿的MnO2的含量只降低了0.08%,下降的幅度不高,但将两者合并添加时,利于提高回收率和选矿效率,因此采用NO-2和糊精混合比例为1∶1,总用量为1.6kg/t。

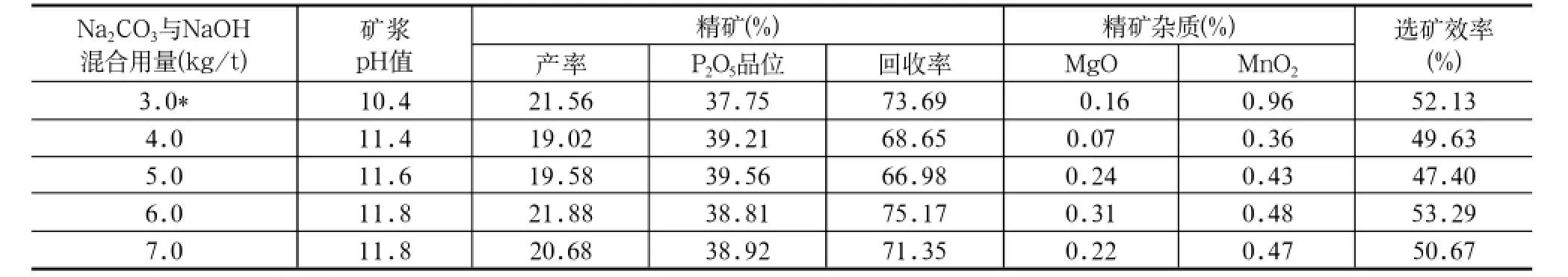

2.5 pH值调整剂(碳酸钠与氢氧化钠)用量试验

通过上述研究,采用联合抑制剂能有效降低精矿中的MgO的含量,但是MnO2含量依然在1%左右,精矿中锰矿物的含量较高。为了进一步降低精矿的MnO2的含量,研究了矿浆在强碱性时浮选脱锰的效果,试验时将碳酸钠与氢氧化钠混合,其配比为3∶1,研究了其用量对浮选的影响,试验结果见表5。

表4 抑制剂NO-2和糊精用量试验结果

从表5可以看出,当只采用碳酸钠作为pH值调整剂时,矿浆pH值仅为10.4,此时精矿的MnO2为 0.96%;采用碳酸钠与氢氧化钠作为pH值联合调整剂,用量为4.0kg/t,矿浆的pH值达到11.4以上,此时精矿的MnO2降低至0.5%以下,采用此工艺时能有效降低精矿中的MnO2的含量;矿浆的pH值为11.8时即(碳酸钠与氢氧化钠)用量为6.0kg/t,回收率达到75%,选矿效率最高。因此,确定了矿浆的pH值11.8即(碳酸钠与氢氧化钠)用量为6.0kg/t。

表5 pH值调整剂用量试验结果

2.6 闭路流程试验

通过上述试验研究,利用碳酸钠与氢氧化钠混合比例为3∶1,用量为6.0kg/t调整矿浆的pH值大于11.6,采用锰镁抑制剂糊精联合NO-2进行浮选,电机的转速在2 200r/min,充气量为80L/h能降低精矿中MnO2,在此条件下进行了直接浮选的闭路试验,试验的流程见图2,试验的数质量流程见图3。

用直接浮选一粗一精一扫,碳酸钠与氢氧化钠(3∶1)用量为6.0kg/t,水玻璃0.8kg/t,NO-2与糊精(1∶1)用量1.6kg/t,捕收剂TX-1 1.2kg/t,扫选捕收剂为0.5kg/t,浮选温度为35℃,浮选的转速为2 200r/min时,充气量为80L/h,在原矿P2O5、MnO2、MgO分别为11.28%、1.70%、1.79%,通过直接浮选获得精矿的品位37.57%,回收率达到89.73%的选矿指标,精矿MnO2的含量0.66%,MgO 0.36%。

图2 闭路浮选试验流程

3 结语

对于黄麦岭磷矿采用单一正浮选脱镁降锰是可行的,浮选过程中,搅拌强度以及充气量对浮选有较大的影响。在矿浆的pH值达到11.6以上时,通过直接浮选,采用NO-2与糊精作为联合抑制剂可以有效降低磷精矿中的MnO2和MgO等杂质。

图3 浮选数质量流程

采用直接浮选一粗一精一扫的闭路流程,在原矿P2O5、MnO2、MgO含量分别为11.28%、1.70%、1.79%,获得了精矿品位37.57%,回收率89.73%的选矿指标,精矿MnO2的含量降至0.66%,MgO含量降至0.36%。

[1]陈竹英,蒋礼贤.湖北省黄麦岭磷矿矿床地质特征和成矿条件简介[J].矿床地质,1989(4):78-81.

[2]黄志良,冷盛强.黄麦岭磷矿矿石工艺矿相学研究[J].化工矿山技术,1996(3):27-29.

[3]许昌伦,唐有运,任昂,等.湖北黄麦岭沉积变质磷灰岩选矿技术研究[J].武汉工程大学学报,2011(2):65-67.

[4]廉培超,孟文杰,汤德元.离子交换技术净化湿法磷酸中的镁离子[J].贵州工业大学学报(自然科学版),2008(2):36-38.

[5]杜建新,孙文博.磷精矿杂质指数与磷铵总养分的关系[J].磷肥与复肥,2004(5):36-38.

[6]周杰强,陈建华,穆枭,等.磷矿浮选药剂的进展(上)[J].矿产保护与利用,2008(2):47-51.

[7]张萍萍,田学达,刘树根,等.高磷锰矿脱磷技术研究现状与展望[J].中国锰业,2006(1):14-15.

[8]罗廉明,华萍.抗硬水性捕收剂的合成及浮选性能研究[J].湖北化工,1999(4):9-11.

Research Process in Removing Magnesium and Manganese From Huangmailing Phosphorite Mine

LUO Hui-hua1, LIU Lian-kun1, ZHU Dao-peng1, XU Chang-lun2, TANG You-yun2, ZHANG Zhen-yi3

(1. School of Resource and Civil Engineering, Wuhan Institute of Technology, Wuhan 430074, China; 2. Hubei Province Huangmailing Phosphor Chemical Co. Ltd., Xiaogan 432818, China; 3. Xiaogan Tianxiang Mining Technology Co. Ltd., Xiaogan 432818, China)

In order to reduce the impurity of magnesium and manganese in Huangmailing phosphorite mine, improve the quality of phosphate concentrate. The test by direct flotation process, parameters of the flotation machine, and several inhibitors in acid and alkali conditions to remove magnesium manganese reduction test, from the speed of flotation machine, flotation aeration rate, inhibitors of NO-2 and dextrin dosage and pH adjustment agent (sodium carbonate and sodium hydroxide) amount of flotation. The raw ore grade of P2O5is 11.28%, MnO2content of 1.70%, MgO content of 1.79%. The test results show that the final dressing index with P2O5grade of 37.57%, recovery of 89.73% by flow of one coarse one sweep one fine direct flotation in the pulp under the condition of pH 11.8. The impurities contents of MnO2and MgO in concentrates are reduced to 0.66%, 0.36%.

phosphorite mine; reduce magnesium and manganese; flotation.

TD952

A

1007-9386(2017)01-0017-04

2016-11-25