纯电动汽车核心零部件轻量化安全技术的研发

陈立旦++齐忠蒙

摘 要:本文通过分析国内外汽车轻量化研究现状,提出了纯电动汽车核心零部件轻量化安全技术的关键技术和实施方案及实施路线。本研究有利于降低原油依赖程度,有利于减少环境污染,有利于推动电动汽车产业发展进程。

关键词:电动汽车 轻量化 安全技术 研发

中图分类号:U469 文献标识码:A 文章编号:1672-3791(2017)01(a)-0000-00

本文为2015浙江省教育厅高等学校访问工程师校企合作项目阶段性成果。

1.研究背景

电动汽车的发展一直受到各国政府的高度重视,政府通过各种政策鼓励新能源汽车的研发生产和推广应用。我国政府也投入了大量的人力、物力、财力,进行电动汽车的研发,部分核心技术已经处于世界领先水平。可以说,电动汽车的产业化必将成为中国汽车产业结构调整实现跨越式发展的切入点。

为了进一步降低新能源汽车的能源消耗,减轻环境污染,新能源汽车研发企业和生产厂家必须要研发出新的轻量化技术。消费者一般认为汽车轻量化必然降低汽车安全性,但是随着新兴材料的出现和运用,汽车轻量化并不会降低安全性。事实证明,在各种新的设计理念、新技术、新材料和新工艺的集成应用下,完全可以实现安全性、轻量化水平的共同提升。

2.汽车轻量化研究现状

汽车轻量化主要包括两个方面:车辆设计的优化和轻量化材料。其中车辆设计主要包括车身轻量化、发动机轻量化、底盘轻量化三个方面;轻量化材料主要包括碳纤维、铝合金、镁合金、钛合金、工程塑料、复合材料和高强度钢等,主要用来改造和替代传统的车身材料。

汽车轻量化已经成为国外主要汽车OEM降低油耗、提升节能环保的重要方面。为此,美、日、欧、韩都分别制定了一个明确的发展指标和路线。在轻量化材料方面,美日欧汽车OEM厂商在材料动态物理力學性能测试及评价技术,如高应变速率拉伸试验技术、吸能试验技术等均加大研发力度,部分厂商已取得一定突破。

目前,国内汽车轻量化材料正在加速发展,车用高性能钢板、镁合金已在汽车上有所应用。在汽车结构优化设计方面,国内已从主要依靠经验设计逐渐发展到应用有限元等现代设计方法进行静强度计算和分析阶段。

3. 纯电动汽车核心零部件轻量化安全技术关键技术

3.1动力系统优化匹配技术

提出一种能达到指定功能需求的电动汽车动力系统参数匹配方法,利用ADVISOR进行二次开发,从电机、电池、传动机构等的选型匹配进行动力系统参数整体优化,从而提高整车等效燃油经济性和续驶里程。在完成动力系统各部件选型和参数匹配后,基于CAE仿真技术,针对不同驱动方案,对动力系统进行合理布置,研究使整车具有合理轴荷分配的最优空间布置方案。此系统优化技术可以优化空间分配,减少零部件的用材,减轻车身重量。

3.2车辆总体布置技术

通过CATIA视觉化人机工程学模块以及装配模块进行整车总体布置设计,对关键总成进行强度校核和模态分析,并进行整车性能分析和计算,有效减少车辆总体布置成本,同时使布局更合理,减轻车身重量。

3.3车辆安全结构与车身轻量化协同设计

采用高强度钢板、模块化部件及采用铝、碳纤维和其他新兴材料的同时,应用多目标优化方法,在优化模型中综合考察白车身扭转刚度、最大碰撞力、碰撞吸能要求和质量最轻等多个性能指标要求,进行安全可靠性优化设计。

4. 纯电动汽车核心零部件轻量化安全技术实施方案

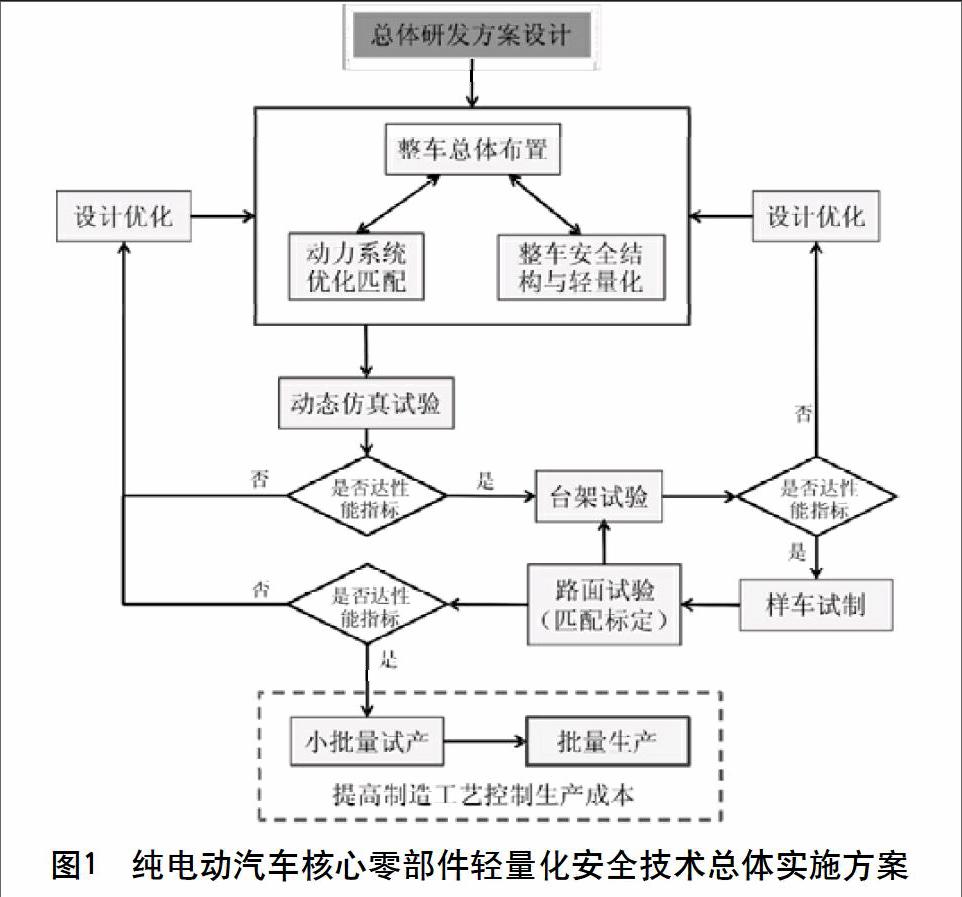

本项目首先确定集轿车的安全性和小型车的节能减排的电动汽车整车性能为研究背景,制定总体研发方案。以总体研发方案为指导,研发出更具经济性和安全性的电动汽车,对动力系统优化匹配和整车安全结构与轻量化协同设计进行关键技术攻关。通过动态仿真试验、台架试验、路面试验,不断优化设计,不断改进样车获得最佳轻量化性能,完成小批量试产。如图1所示。

5. 纯电动汽车核心零部件轻量化安全技术实施路线

5.1整车总体布置

开发扁平式电池箱结构,动力电池组安装在电池箱内,电池箱安装在前后桥的底盘中间位置,采用扁铁吊装的方式固定。设计开发电池箱散热系统,空气入口在电池箱前方,采用软管连接,进入驾驶仓,作为进气口,电池箱后方安装一个冷风机,采用软管与电池箱连接的方式,抽风降温。采用动力装置前置驱动设计,将驱动电机,控制器等零部件安装在前机舱位置。电压箱、车载充电机、高压电气盒等系统总成和零部件布置在座椅下面,保证其碰撞安全性。

5.2 动力系统优化匹配

开发一套切实可行的电动汽车动力系统自动匹配软件,根据开发车型的动力性和驱动方式要求,进行初步动力匹配。对电动汽车专用软件ADVISOR进行二次开发,进行动力系统的优化,基于等效燃油经济性和续驶里程,选取最优组参数,并结合实际情况,最终确定各电池、电机、传动机构等部件的参数。在此基础之上,设计动力系统布置方案,利用三维建模软件CATIA对动力系统进行建模并在虚拟环境下将其装配至整车。运用计算机虚拟技术,计算整车的轴荷分布,根据最佳轴荷分布选定动力系统布置方案。依据布置方案进行样车改装,通过样车试验,验证修改所设计的动力系统,最终建立电动汽车通用动力系统优化匹配仿真—试验平台。

5.3整车安全结构与轻量化

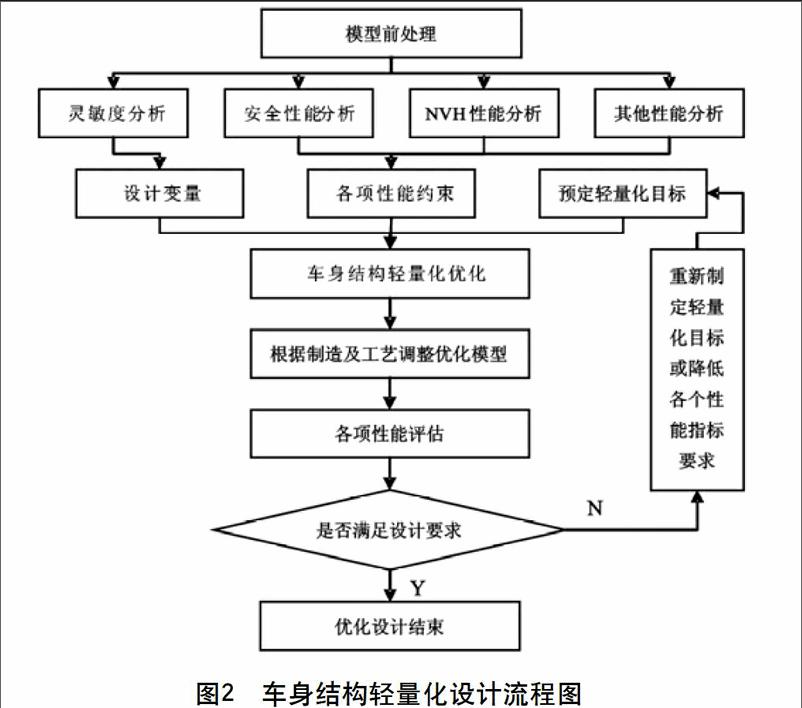

建立参数化网络有限元模型,确定车身结构轻量化方案,结合车身刚度、模态等进行分析验证,合理协调车身薄弱环节的加强与车身刚度优化的关系、车身低阶振动与车身刚度优化的关系、车身刚度优化与车身轻量化的关系等,实现电动汽车车身轻量化效果;同时,进行整车碰撞安全模拟分析及优化方案,确保整车的碰撞安全性能,实现整车质量目标、安全目标、NVH目标,同时实现整车成本可控的目的。具体车身轻量化设计方案如下(如图2):

一是采用Benchmark方法对电动汽车目标车型进行结构和用材分析,提出车身的结构和用材方案。二是采用CAE方法分析车身零部件的强度、刚度、模态等,对车身的结构进行优化设计。三是采用目标分解的方法,将减重的目标逐级分解到车身的各个部件,挖掘车身可实现减重的所有零部件潜力,形成轻量化设计方案。四是采用不同专业优势集成、不同类型的材料优势集成、不同技术领域的优势集成,实现车身轻量化、性能优化和成本控制。

6. 纯电动汽车核心零部件轻量化安全技术应用前景

6.1经济效益

研发一种采用铝、碳纤维和其他新兴材料整合实现车身轻量化的新兴技术。在保持汽车原有安全性指标情况下,降低汽车整车质量6%。

6.2社会效益

有利于降低原油依赖程度,有利于减少环境污染,有利于推动中国电动汽车产业发展进程,有利于促进我国国民经济可持续增长。同时,规模产业化后,将带动机电一体化、传感、电机、电子电控、服务等相关产业的发展。

参考文献

[1] 兰凤崇, 庄良飘, 钟阳等. 乘用车车身结构轻量化设计技术研究与实践[J]. 汽车工程, 2010, 32(9): 763-769.

[2] 韩旭,朱平,余海东等. 基于刚度和模态性能的轿车车身轻量化研究[J]. 汽车工程,2007,29(7): 545-549.

[3] 路洪洲,王智文,陈一龙等. 汽车轻量化评价[J].汽车工程学报,2015,5(1):1-8