堆石坝混凝土面板裂缝防护技术研究

孙德文,刘玉亭,刘 娜,冉千平

(1.江苏苏博特新材料股份有限公司,江苏南京211103;2.高性能土木工程材料国家重点实验室,江苏南京211103)

1 研究背景

目前,混凝土面板堆石坝裂缝[1-2]处理工艺主要有开槽法、低压注浆法和表面覆盖法修补裂缝。随着裂缝修补施工工艺的成熟,以上面板裂缝处理技术及新型防渗材料、止水材料及裂缝修补材料被广泛的应用[3],如化学灌浆、盖片等,但是这些施工工艺及材料在一定程度上能够起到裂缝修补的作用,但是在抗冻融性能、施工性能、耐久性、基层适应性等方面都存在一定的不足或缺憾。Zenonas Kamaitis等[4- 6]研究表明,在混凝土表面涂覆具有阻隔性能的聚合物保护层是目前阻断混凝土渗透通道、保护混凝土结构不被破坏、延长混凝土服役期限的有效手段。聚氨酯、聚脲等高分子材料可以在混凝土表面交联固化形成一层疏水高分子防护层,抑制腐蚀性物质渗透、提高混凝土耐久性[7]。然而,由于聚脲材料是以端氨基聚醚和多异氰酸酯反应形成的,反应速度极快,难以很好地在混凝土基面润湿,导致其与混凝土基体之间粘结性较差,易剥落分离;另一方面由于“零断裂延伸原理”导致的在裂缝扩展时表面涂层易开裂等技术瓶颈,限制其进一步应用。

本文针对大坝面板现有技术缺陷及裂缝存在进一步扩展趋势的现状,突破外层涂覆材料的技术瓶颈,构筑高渗透加固型基层处理剂/聚氨酯塑性过渡层/聚脲层的复合防护体系;发挥不同材料的协同效应,实现基层混凝土的渗透加固、裂缝变形的高适应性以及高粘结、高耐候、抗冻融、抗冲磨等目的,形成面板坝裂缝处理新工艺,为延长混凝土面板坝服役年限,促进聚合物材料在水电工程技术领域的应用开辟一条新的途径。

2 试验部分

2.1 原材料

试验及工程应用中使用的高渗透环氧改性基层处理剂,高弹性单组分聚氨酯材料,高性能喷涂聚脲材料等主体材料为江苏博特新材料有限公司生产SBT®系列产品;混凝土试件为C30混凝土,成型养护28 d后使用。

2.2 仪器

仪器设备主要包括:美国固瑞克H-XP3型聚脲喷涂设备;北京燕科新技术有限公司生产的TDR-1型混凝土快速冻融试验机;协强仪器制造(上海)有限公司生产的CTM2000R型微机控制电子拉力试验机;济南试金集团有限公司生产的WAW- 600C微机控制电液伺服万能试验机;苏州奥贝思环境试验设备有限公司生产的DW- 800L型低温试验箱。

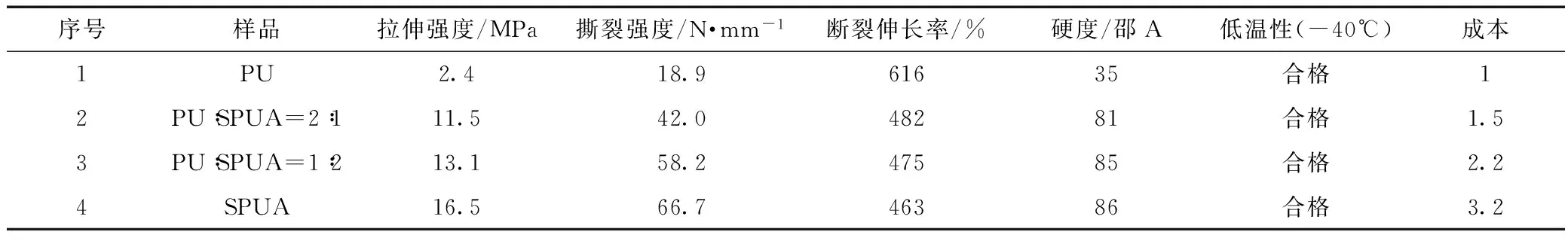

表1 不同复合防护层的性能对比

注 PU表示聚氨酯;SPUA表示聚脲,下同。

2.3 测试方法

力学性能(拉伸强度、撕裂强度、断裂伸长率)、低温弯折性、粘结性等测试按照GB/T16777—2008的规定进行试验;硬度测试按照GB/T531.1—2008规定进行试验;抗冻融性能测试按照GBJ82- 85的快冻法进行。

裂缝适应性测试采用400 mm×250 mm×50 mm的C40混凝土试件,从中间断裂,采用聚脲专用底漆将断裂试件粘结,固化后在裂缝处刮涂(1.0±0.2)mm厚、(20±2)mm宽的聚氨酯弹性层,实干后,喷涂(2±0.2)mm聚脲防护材料,养护7 d,做拉伸试验。

2.4 复合防护层的制备

将单组分聚氨酯材料按照0.6 mm/遍涂布,待上层表干后顺垂直方向涂布下一层,根据厚度要求涂布2~3遍,达到设计厚度,实干后喷涂聚脲材料;将喷涂聚脲材料B组分搅拌30 min,利用喷涂设备将A,B两组分按照1∶1的比例喷涂成型,标准条件(23±2)℃,(63±2)%RH养护7 d。

3 试验结果与讨论

3.1 防护层的力学性能

单组分聚氨酯材料具有优异的柔韧性和防水抗渗性能,在潮湿基面能够很好的固化,粘结力优异,作为防水涂层具有有效的效果。但本身强度和硬度较低,在受到强的外力冲击时,涂层容易被损坏,而无法发挥其对混凝土的防护作用,不能单独作为防护材料使用。而单组分聚氨酯和喷涂聚脲结合使用就能够很好地弥补聚氨酯材料力学性能不足的缺陷。不同复合防护层的性能对比见表1。从表1可以看出,复合涂层力学性能与单组分聚氨酯相比有很大提高:PU∶SPUA为2∶1时,相对于纯PU涂层拉伸强度从2.4 MPa提高到11.5 MPa,而PU∶SPUA为1∶2时复合涂层拉伸强度提高至13.1 MPa、撕裂强度达到58.2 N/mm、硬度为邵A85,基本达到SPUA材料的16.5 MPa、66.7 N/mm和邵A89的性能参数,其断裂伸长率较SPUA有所增加。因此,考虑不同应用环境,可以设计不同复合层结构,如在外力影响较小的环境中采用结构2的复合方案,而在外力影响较大的环境中,可采用结构3的复合方案。

PU、SPUA两种材料都具有很好的低温柔顺性,能够在-40 ℃的温度下保持其优异的性能,所以不同的PU/SPUA复合结构也都具有非常优异的低温性能,能够适应各种极端的低温环境。此外,还可以看出,这种复合结构在具有高力学性能的同时,还具有很高的价格优势,与纯聚脲相比,成本大幅下降,为节能降耗提供了一种新的途径。

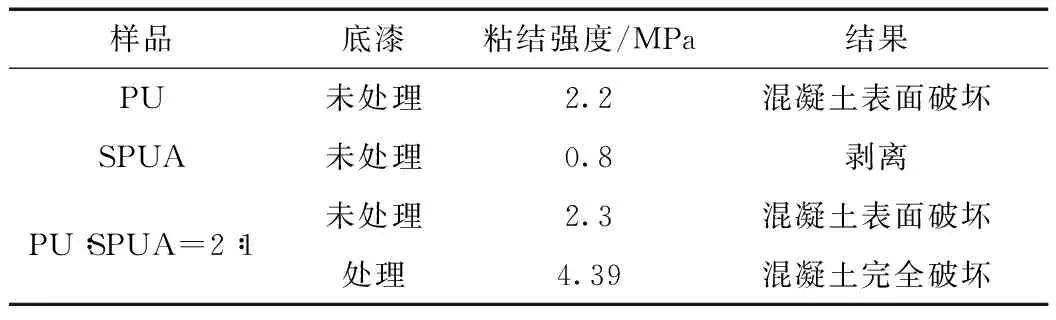

3.2 防护层的粘结力

聚氨酯材料与混凝土基面具有很高的粘结强度,基面无底漆处理其粘结强度可以达到2.2 MPa,而喷涂聚脲材料固化速度快,无法很好地润湿基面,其粘结强度只有0.8 MPa,导致聚脲材料应用中出现“揭床单”的现象,经常出现涂层整层脱落的结果。研究中发现,PU∶SPUA复合结构能够保持聚氨酯材料与基面的粘结强度(见表2)。从表2可以看出,无底漆时粘结强度可以达到2.3 MPa(与纯聚氨酯接近),施加底漆后粘结强度大于4.39 MPa(混凝土试件断裂),克服喷涂聚脲与基面附着力差的不足。

表2 防护层与基面的界面粘结强度

注:采用江苏苏博特新材料股份有限公司生产KLJ®-d2011聚脲专用底漆。

3.3 防护涂层的耐磨性能

聚脲涂层优异的耐磨性能,能够保持混凝土防护层外观和性能的稳定,在水库、沿海等环境,经受外界冲刷(如水流、海浪、流沙、风蚀等)时,能够有效抑制冲刷对涂层的磨损和破坏,保持防护层完整性和长效性,有效地对混凝土基面进行防护。

表3给出了聚氨酯、复合涂层和纯聚脲的耐磨损性能测试。结果显示,纯聚脲质量损失最小,仅为0.008 g,具有优异的耐磨性能;聚氨酯/聚脲复合防护层的质量损失为0.015 g,相对于纯聚氨酯的0.189 g,耐磨性能提升12倍以上,复合防护层的耐磨性能得到很大程度的提升。

表3 几种防护层的耐磨性能测试

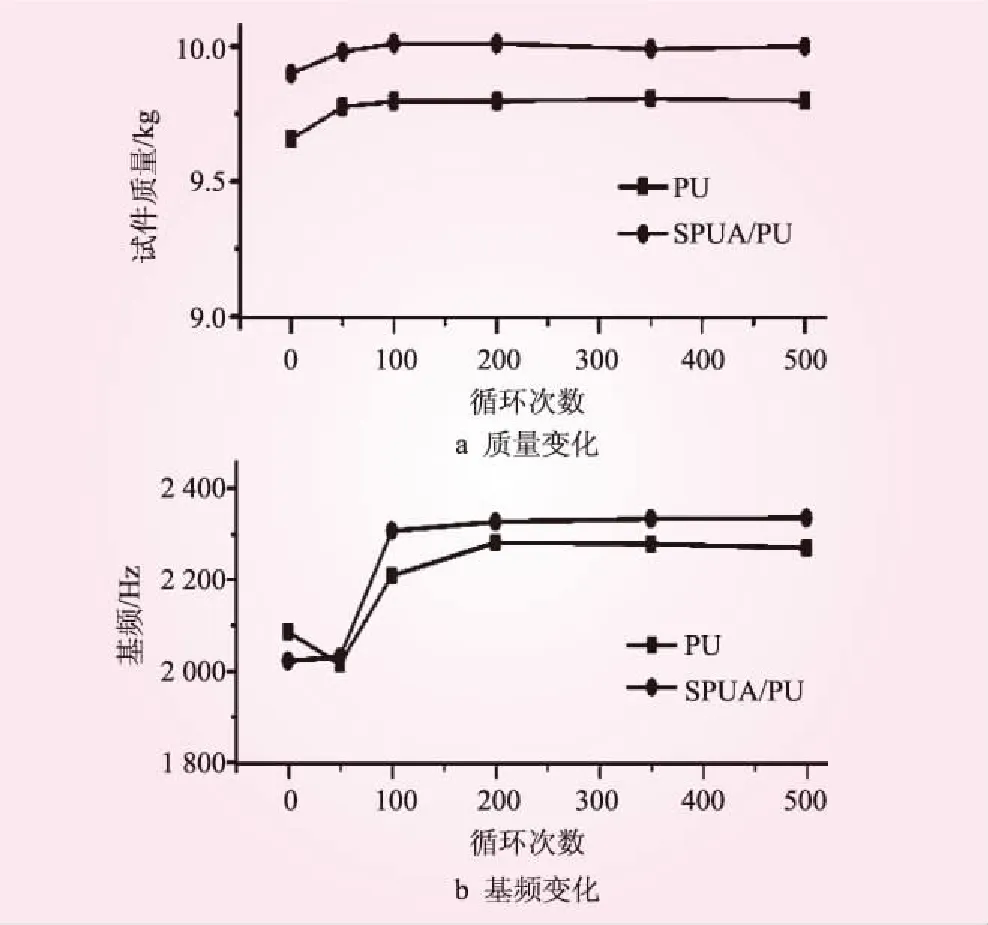

3.4 防护层的抗冻融循环性能

复合防护层抗冻融试验结果见图1。从图1可以看出,涂有聚氨酯和PU/SPUA复合防护层的混凝土试件在冻融循环350次仍然完好,没有明显的质量损失,而动弹模量有所增加,结果表明其内部结构致密、完好,没有受到外部低温环境的影响。涂有聚氨酯和复合防护层的试件在多次冻融循环后,质量稍微增加(0.08%~0.15%),这可能是由于少量的水分子经过长时间的浸泡,通过薄弱部位或者涂层的针孔等缺陷透过防护层,进入混凝土内部;其基频振动频率基本没有变化,说明透过涂层的水量有限,在低温冻融环境下不会对混凝土结构产生破坏。

图1 复合防护层抗冻融试验结果

对比试验结果表明,涂有环氧涂层的混凝土试件冻融循环50次时,环氧涂层已发生部分剥落,而在冻融循环100次时涂层基本全部剥落,混凝土粉化严重,内部结构已经被破坏,混凝土试件破裂。这可能是由于环氧树脂的低温韧性差,在高、低温循环变化时不能很好地适应混凝土的变形而破裂丧失其隔离作用,水分进入混凝土内部,导致试件破裂。对比环氧防护层的混凝土试件、聚氨酯防护层的混凝土试件和PU/SPUA复合防护层混凝土试件的抗冻性能更优,涂层基本无破坏。

3.5 防护层的裂缝适应性能

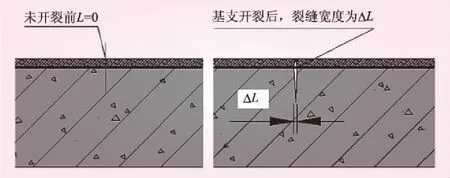

3.5.1 “零延伸断裂”原理

聚氨酯、聚脲和复合防护层虽然都具有优异的柔韧性和较高的断裂伸长率(>450%),但是,由于基层开裂或者基层裂缝的扩展,仍然会发生开裂,这主要是由于涂料领域公知的“零延伸断裂”现象导致的。如图2所示,开裂前涂层的可变形量为L,发生断裂时的变形量为ΔL,发生断裂时涂层的伸长率为ε,当涂膜与刚性基层紧密粘结在一起后,涂层的可变形量L≈0,裂缝扩展到一定量时,断裂伸长率为ε=ΔL/L=ΔL/0=∞。因此,即使涂层具有优异的柔韧性,当与基面紧密粘结在一起时,其自由延伸能力被抑制,此时,抵抗零延伸断裂的有效因素是涂层的厚度和塑性变形能力。

图2 零延伸断裂原理

3.5.2 防护涂层裂缝适应性研究

鉴于零延伸断裂原理,要想解决基层裂缝扩展涂层开裂的难题,需要增加可变形量L,目前通用的解决办法主要有3种:①空铺。即将裂缝部位与基层脱离,此种方法能够很好地解决涂层开裂的问题,然而,空铺部位不能有任何缺陷和后期破坏,否则会导致水及其他腐蚀性介质在空铺部位的互串和渗漏,导致整个防护层的失效。②裂缝部位扩宽,增加泡沫密封条。此方法施工较麻烦,且泡沫体和聚脲材料也不能很好地粘结,容易失效。③涂层中间增加胎体,释放应力。对于强度较低的涂层或与基层附着力低的材料具有一定的效果,然而聚脲材料具有非常高的拉伸强度(>16 MPa),胎体强度不足以弥补聚脲涂层开裂的应力,而导致胎体开裂,丧失局部增强、释放应力的作用。

本研究从延长可变形量入手,采用高弹性聚氨酯对裂缝进行处理,形成高弹性塑性变形区。涂层在裂缝部位的拉伸扩展试验表明,裂缝从无扩展到18 mm时,涂层仍然保持完整,没有发生开裂。这是由于在裂缝部位刮涂成型1 cm宽的高弹性聚氨酯涂层,在裂缝扩展时,塑性变形层本身发生变形,释放应力;另一方面高弹性塑性变形层拉伸强度(2.5 MPa)相比聚脲材料低,首先开裂,在与聚脲粘结的界面开裂趋势被抑制,随着裂缝的进一步发展,开裂趋势转化为高弹性聚氨酯塑性变形层与聚脲层的剥离,从而增加聚脲层的可变形量,实现杜绝整体防护层出现裂缝的弊端。

通过三点抗压试验对裂缝扩展时涂层的抗张性能进行研究发现,随着试件变形,混凝土试件断裂(有目的的设计裂缝部位断裂),裂缝产生,并进一步扩展。随着试件裂缝宽度的变大,涂层在裂缝部位的变形增大,受到的张力增加,如果应力过度集中,涂层会随着裂缝扩展很快发生开裂。在有聚氨酯塑性变形层存在时,涂层扩展时的初始变形量大,本身自由变形能力得到释放,能够很好地适应基层的错位变形,当裂缝发展到15 mm时,涂层仍然完好,并且还具有较大的继续变形空间。

3.6 复合防护层在某水电站堆石坝混凝土面板裂缝控制中的应用

针对堆石坝混凝土面板现有技术缺陷及裂缝存在进一步扩展趋势的现状,在四川某水电站堆石坝混凝土面板裂缝处理中应用高渗透加固型基层处理剂/聚氨酯塑性过渡层/聚脲层的复合防护体系。

施工工艺:①环氧灌浆结束后,将裂缝两边各15 cm宽,打磨或高压水枪冲洗,清除表层浮浆和灰尘;②滚涂高渗透基层处理材料,增加与基面的附着力;③刮涂宽2 cm、厚2 mm高弹性聚氨酯塑性过渡层;④高性能聚脲防护涂层喷涂施工。

复合防护体系在四川省甘孜州某水电站试用结果表明,复合防护体系可有效实现防护层与基层附着力的提升,防护涂层的快速喷涂施工和高效防护,为延长混凝土面板坝服役年限,促进聚合物材料在水电工程技术领域的应用开辟一条新的途径。该水电站已于2015年初蓄水,历时两年没有任何缺陷产生,仍然保持优异的服役性能。

4 结 论

针对堆石坝混凝土面板在蓄水后坝体的移动和裂缝的扩展对防护涂层性能的苛刻要求,本研究利用聚氨酯和聚脲材料的协同作用,构筑了聚氨酯/聚脲复合防护层结构,解决了聚脲涂层对混凝土基面附着力不足,裂缝扩展涂层易开裂等技术难题,在有效实现防水抗渗性能的同时,具有优异的耐磨抗冲刷、抗冻融、耐腐蚀等综合性能,保证了复合防护层的服役期限,为实现混凝土领域的节能减排提供了一条新的途径。

[1] 张国新, 厉易生. 堆石坝面板收缩性贯穿裂缝的理论分析及防裂措施[J]. 水力发电学报, 2005, 24(3): 30- 33.

[2] 曹先升. 补偿收缩混凝土在防渗面板裂缝控制中的应用[J]. 人民黄河, 2013, (35)12: 115- 116.

[3] 孙志恒, 邱祥兴. 堆石坝建设和水电开发的技术进展[C]∥堆石坝的材料与施工方法.郑州: 黄河水利出版社, 2013: 555- 569.

[4] KAMAITIS Z. Modelling of corrosion protection for reinforced concrete structures with surface coatings[J]. Journal of Civil Engineering and Management, 2008, 14(4): 241- 249.

[5] MEDEIROS M, HELENE P. Efficacy of surface hydrophobic agents in reducing water and chloride ion penetration in concrete[J]. Materials and Structures, 2008, 4(1): 59- 71.

[6] KAMAITIS Z. Structural design of protective polymer coatings for reinforced concrete structures, Part I: General design consideration[J]. Journal of Civil Engineering and Management, 2007, 13(1): 11- 17.

[7] VIPULANANDAN C, PARIHAR A, ISSAC M. Testing and modeling composite coatings with silanes for protecting reinforced concrete in saltwater environment[J]. Journal of Materials in Civil Engineering, 2011, 23(12): 333- 385.