火烧油层油井腐蚀要素分析及技术防护对策

柴贸杰(纽芬兰纪念大学 工程与应用科学学院,圣约翰斯市 加拿大)

火烧油层油井腐蚀要素分析及技术防护对策

柴贸杰(纽芬兰纪念大学 工程与应用科学学院,圣约翰斯市 加拿大)

火烧油层作为稠油蒸汽吞吐开发后期经济有效的接替技术,在其开发试验及工业化推广过程中,暴露出油井管柱等井下管材腐蚀较为严重,影响油井日常生产。在现场调研、剖析基础上,指出该工艺技术下油井腐蚀的主要原因及影响因素,提出了火烧油层开采方式下油井防腐蚀的方法,对于减少油井腐蚀情况的发生具有一定的指导作用。

火烧油层;油井;腐蚀;硫化氢

火烧油层是一种具有明显技术优势和潜力的热力采油方法,具有驱油效率高、油藏适应范围广、能量利用高等特点,综合了热水驱、气驱、混相驱和非混相驱的驱油机理【1】。火驱技术近几年在国内外室内实验及现场试验均取得了长足的进步与发展,但从火驱生产作业现场来看,注气管柱、采油管柱及抽油泵等腐蚀状况不容乐观。

1 火驱油井腐蚀因素分析

一般油井生产过程中存在腐蚀的主要因素,综合起来主要是物理方面(如:压力、温度、流速、偏磨等)、化学方面(如:氧气、硫化氢、二氧化碳等)及生物方面(如滋生的硫酸盐还原菌(SRB)、铁细菌、腐生菌)。

从国外火烧油层油井腐蚀案例来看,火烧油层试验及开发过程中普遍存在油井腐蚀问题【2】。分析产生腐蚀的要因应从火烧油层开发机理、生产过程入手。在火驱生产过程中,许多因素会造成生产井腐蚀,这些因素包括水、C02、H2S、O2、CO、H2、低pH值和高温等。除被注入气体驱替的地层水以外,燃烧反应会产生CO2和水;原生水因火焰前缘加热而汽化;温度增高造成原油中硫醇、硫醚等有机硫化物及地层中的含硫矿物在高温下反应生成H2S;一些O2经火馅前缘窜流到生产井等,这些因素都会加剧井下管柱的腐蚀。在火烧原油过程中,高温火焰和套管接触传热,钢管的温度可高达500℃,高温不仅会使材料软化,且使钢管氧化变薄,高温氧化和酸性腐蚀使井下管柱和工具局部产生腐蚀坑,长期作用导致管材腐蚀穿孔甚至断裂。

1.1 硫化氢(H2S)

硫化氢主要来自含硫油裂解和伴生气在水中的溶解,采出水中硫化氢的含量较高,致使油管、套管和采油泵腐蚀严重。H2S在水中的溶解度随温度升高而降低。干燥的H2S对金属材料无腐蚀破坏作用,只有溶解于水中才具有腐蚀性,一旦溶于水便立即电离,释放出的氢离子是强去极化剂,极易在阴极夺取电子,促进阳极铁溶解反应而导致钢铁的全面腐蚀。H2S还有另一种腐蚀破坏形式,能使金属材料破裂。H2S对钢材电化学腐蚀产生氢,氢原子向钢铁内部渗透,从而导致氢损伤,在很低的拉应力下就可能发生破裂,因此在H2S腐蚀严重地区,抽油杆断裂会更频繁。

1.2 溶解氧(O2)

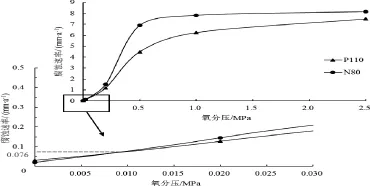

大量实验表明,室温下碳钢在无氧纯水中的腐蚀速率小于0.04mm/a,腐蚀几乎观察不到,而当水中溶有氧后则腐蚀速率成倍增加。在高矿化度污水中,当溶解氧由0.02增加到0.65mg /L时,腐蚀速率增加5倍;当溶解氧含量达到1.0mg/L时,腐蚀速率则增加20倍。在火驱开采中,油井采出水中含有的O2主要是由注入空气未完全燃烧或氧化所致,能引起金属腐蚀的氧只有溶解状态的氧,溶解氧对腐蚀的影响非常大,浓度在0.1mg/ L左右就能引起严重的腐蚀。从腐蚀形态上看,溶解氧引起的腐蚀绝大多数是危害更大的局部腐蚀。另外,溶解氧引起的特殊腐蚀就是垢物及腐蚀产物下氧浓差腐蚀,它是局部腐蚀最为常见的一种形式,比起均匀腐蚀更为严重,也更具威胁性。

图1 氧气分压和溶解氧含量对N80、P110管材腐蚀速率的影响

1.3 二氧化碳(CO2)

在火驱开采中,油井采出的CO2主要是由注入空气燃烧的产物,CO2在水中的溶解度随压力的增加而增加,随温度的升高而降低。油田水中如果含有过量的CO2,会对金属设备造成严重的腐蚀。CO2腐蚀主要是氢去极化腐蚀,当水中有游离CO2存在时,消耗掉的氢离子会被弱酸的继续电离所补充,CO2使水呈酸性,破坏保护膜,并且钢材受CO2腐蚀而生成的腐蚀产物都是易溶的,腐蚀的特征往往是金属表面没有腐蚀产物。

1.4 温度

温度对腐蚀速度的影响象大多数化学反应一样,可以加速电化学反应的速度,因而加速腐蚀。腐蚀速率随水温度的升高而成比例的增加,一般情况下,水温度每升高10℃,钢铁的腐蚀速度约增加30%。因此,在一些高温油井中,尤其是火驱这样开采方式,温度是影响井下设备腐蚀的主要因素。

2 火驱油井防腐蚀方法

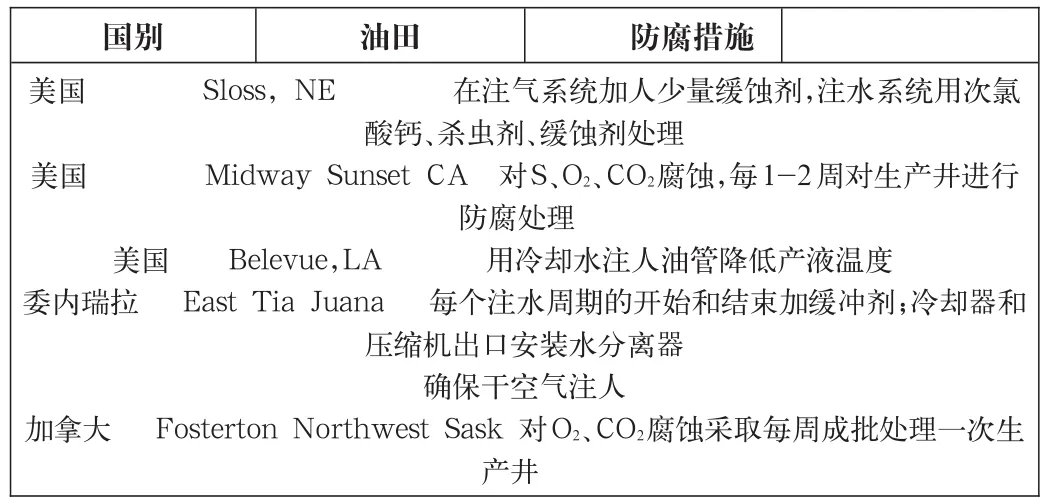

国外火驱现场油井防腐的主要技术措施如表1,采用的主要方法有选用耐腐蚀材料、表面处理、化学缓蚀剂等。国内应根据火驱油井生产的实际,经济合理地选择不同方式对油井进行防腐蚀,综合起来,主要包括源头防腐、动态防腐等。

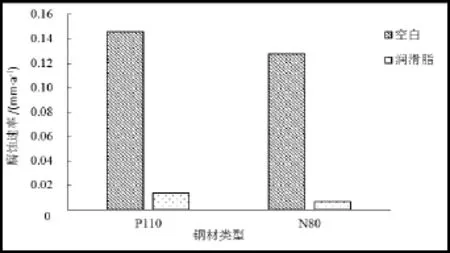

图2 氧分压0.5MPa条件下管材的对比优选

图3 氧分压0.02MPa条件下管材的优选

2.1 源头防腐蚀

(1)中国新疆油区红浅1井区火驱开发固井优选了耐高温抗二氧化碳腐蚀的水泥浆体系【4】。水泥石试样经高温养护后,室内测试最小抗压强度为13.8 MPa,经二氧化碳腐蚀后水泥石形态致密,结构比较均匀,仍具有较高的强度,其性能能够满足火驱开发高温作业的要求。现场测试合格率为100%,优质率达77.8%,取得了较好的应用效果,保证了火烧油层井的固井质量及生产安全。

表1 国外火驱现场油井防腐蚀措施Tab.1 On-site anti-cororsion methodsa broad

(2)管柱防腐蚀技术:对油管进行耐高温防腐蚀处理,采用适用于210~610℃以下高温防锈防腐涂料,使其具有优越的高温抗氧化防腐蚀性能,及良好的机械性能和耐冷热温差骤变性能,或选用13Cr、304不锈钢、316不锈钢等高端耐腐蚀钢管系列产品,具有较强的耐蚀性(图2、图3所示),但13Cr钢油套管的价格是碳钢的3-5倍。

(3)选用合金钢配套井下工具:使用耐高温防腐蚀抽油泵代替普通抽油泵;采用耐高温防腐蚀材料制造油管、气锚、分流器等,实现高温环境下的正常举升。

2.2 火驱过程动态防腐蚀

(1)针对火驱油井的生产现状和特点,确定当油井发生明显的腐蚀时,生产井环空可以采用封隔器或者用防腐措施加以防护;同时应重新选择井口、油管、封隔器、合成橡胶以及其它装置,结合防腐措施,使油井的腐蚀减至最少。

(2)高温防腐剂:筛选配套油井防腐剂,定期向高温井添加防腐剂。

图4 润滑脂涂膜的表面保护作用对比

3 结语

火烧油层开发方式下点火井及油井发生腐蚀现象的因素很多,结合现场实际,分析影响腐蚀成因的主要因素是硫化氢、二氧化碳、氧气及温度等。防护技术措施上应根据火驱井生产的实际,经济合理地选择不同方式对油井进行防腐蚀,主要包括源头防腐、动态防腐等,其中源头防腐是关键,起到根本性保障作用;过程防腐是被动且不得已而为之的。应结合经济状况合理选用,有效防止或减少油井腐蚀情况的发生,避免因腐蚀导致的各种事故的发生,延长油井设备的使用寿命,保证油井的正常生产。

[1]张敬华,杨双虎,王庆林.火烧油层采油[M].北京:石油工业出版社,2000:160-226.

[2]《油气田腐蚀与防护技术手册》编委会油气田腐蚀与防护技术手册(上)【M】北京:石油工业出版社,1999:43-152.

[3]王弥康,张毅,黄善波.火烧油层热力采油[M].东营:石油大学出版社,1985:83-261.

[4]尹虎,刘辉,李黔等《石油天然气学报》,2012,34(8):120-122.

柴贸杰(1994-),男,现加拿大纽芬兰纪念大学石油工程专业硕士研究生在读。