非离子表面活性剂在干法纺聚酰亚胺油剂中的应用研究

苗冬丽(天津工业大学,材料科学与工程学院,天津 300387)

郑帼(天津工业大学,纺织助剂有限公司,天津 300270)

非离子表面活性剂在干法纺聚酰亚胺油剂中的应用研究

苗冬丽(天津工业大学,材料科学与工程学院,天津 300387)

郑帼(天津工业大学,纺织助剂有限公司,天津 300270)

一般而言,纤维和油剂是配套的,生产何种纤维就要配套相应的油剂,无相应配套的油剂,化学纤维的质量就难以保证。但目前国内并没有针对聚酰亚胺这一特殊结构纤维而专门设计的油剂,因此不能很好的满足聚酰亚胺纺丝和纺织加工过程中的独特要求。本文从非离子表面活性剂聚醚入手,研究了聚醚起始剂及聚醚结构对聚酰亚胺纤维动、静摩擦系数影响,从而为生产者筛选出比较理想的摩擦系数调整剂。

聚酰亚胺;聚醚;起始剂;表面活性剂;摩擦系数

聚酰亚胺纤维主要是指由聚酰胺酸或者聚酰亚胺溶液纺制而成的高性能纤维,因其具有良好的热稳定性、不燃烧性、耐辐射性以及耐高温、高湿和耐腐蚀性能等而被广泛应用于金属冶炼、水泥生产、垃圾焚烧、火力发电及危险废弃物等工况下的可以袋式除尘的滤料,在高达260℃的温度下也可连续使用,并且除尘效果优异,使用寿命可达其他在用滤料纤维的3倍以上。

目前国外公司对聚酰亚胺专用纺丝油剂实行严格的技术封锁,国内的聚酰亚胺生产厂家根本采购不到专用的纺丝油剂,只能借用其他品种的纺丝油剂,而这些油剂由于不是针对聚酰亚胺这一特殊结构纤维专门设计的,因此不能很好的满足聚酰亚胺纺丝和纺织加工过程中的独特要求。所以开发出具有自主知识产权的聚酰亚胺纤维专用纺丝油剂并成功应用,不仅在技术领域可以填补国内空白,打破国外垄断,节约大量外汇,而且可以为聚酰亚胺的生产和纺织加工提供专业保障,为处于白热化竞争状态的化学纤维生产企业找到新的出路,对我国聚酰亚胺产业的发展和繁荣具有重要而深远的意义,因此具有重大的经济效益和显著的社会效益。聚醚是化纤油剂的重要组分,也是构成聚酰亚胺纤维油剂重要组成部分,因此聚醚组分的性能从某种程度上决定了聚酰亚胺纤维油剂的许多重要性能,而聚醚的性能又由聚醚的结构所决定,醚链的结构对聚醚的粘度、浊点、表面张力、乳化能力、耐热性能、润湿性能以及起泡、消泡能力等都有重要的影响。

1 实验部分

1.1 实验原材料与试剂

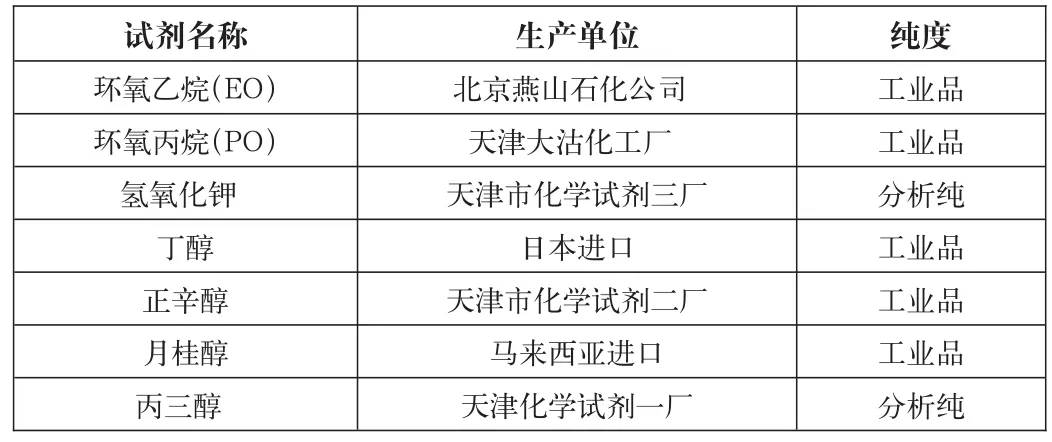

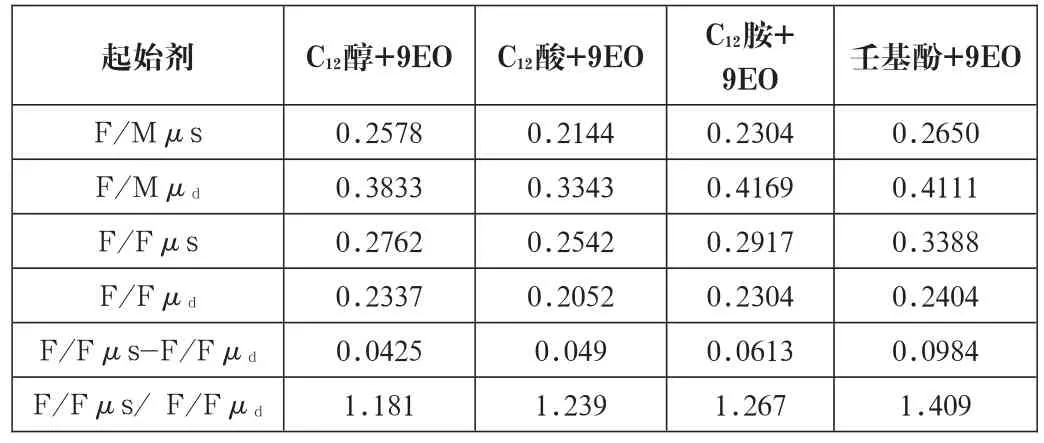

试剂名称环氧乙烷(EO)环氧丙烷(PO)氢氧化钾丁醇正辛醇月桂醇丙三醇生产单位北京燕山石化公司天津大沽化工厂天津市化学试剂三厂日本进口天津市化学试剂二厂马来西亚进口天津化学试剂一厂纯度工业品工业品分析纯工业品工业品工业品分析纯

壬基酚C12烷基磷酸酯钾盐C18烷基磷酸酯钾盐C12~C18脂肪胺C12~C18脂肪酸矿物油聚酰亚胺纤维北方新型纺织助剂厂天津工大高新技术实业公司天津工大高新技术实业公司北方新型纺织助剂厂北方新型纺织助剂厂抚顺化工三厂奥地利Evonic公司工业品工业品工业品工业品工业品工业品P84纤维

1.2 聚醚的合成

低沸点起始剂采用先合成R-xEO/yPO结构的中间体(相对分子质量控制在400左右),使其“沸点”升高,然后再进行脱水、聚合的分步合成工艺[3]进行合成。

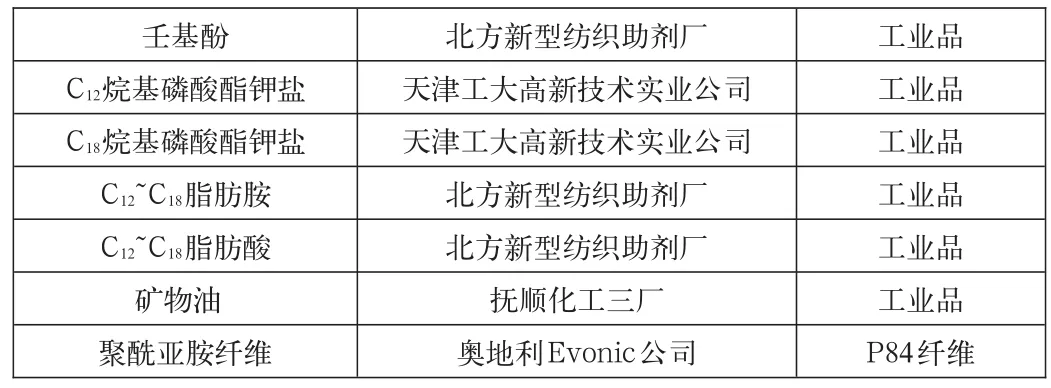

聚醚合成具体工艺流程如下:将定量的起始剂和氢氧化钾(催化剂)投入到洁净干燥的高压反应釜中,抽真空后用高纯氮气置换数次,先根据目标产物结构合成中间体,反应温度为120~130℃,反应压力低于0.4MPa,待反应釜内的压力恒定30min以后,再进行脱水、聚合形成粗品聚醚产物,而后进行中和、吸附及过滤等步骤得到成品,如图1所示。

图1 聚醚合成的工艺流程

1.3 聚酰亚胺纤维静、动摩擦系数的测定

取纤度75dtex、长度20cm的未上油聚酰亚胺纤维浸泡于不同聚醚试剂中,乳液浓度10%,浸渍20分钟,取出放入105℃烘箱中烘干1小时,然后取出试样,在一定温度、湿度条件下平衡2小时以上,得到上油后试样。

上油后纤维摩擦系数是评价油剂平滑性和抱合性的重要参数。本文中聚酰亚胺纤维摩擦系数的测定均采用Y151型纱线摩擦系数测定仪进行操作,测试速度为90r/min,包角为180°。分别测试上油后的聚酰亚胺纤维与纤维之间的静、动摩擦系数,纤维与金属之间的静、动摩擦系数。

2 结果与讨论

2.1 聚醚起始剂结构对摩擦特性的影响

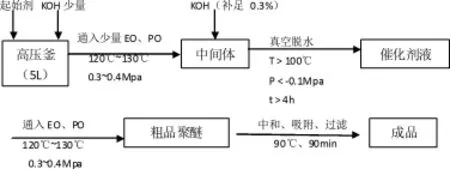

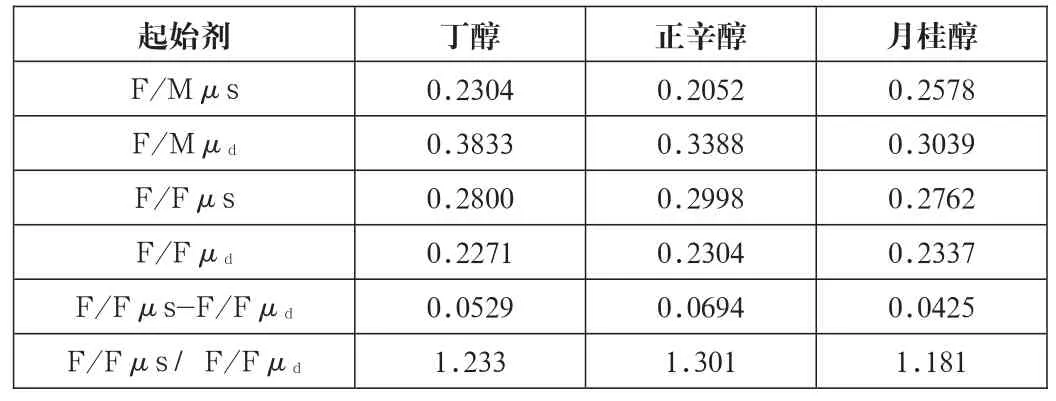

起始剂对最终制成的聚醚性能有很大影响,本文分别选择相同链长的C12醇、C12酸、C12胺和壬基酚为起始剂,与9摩尔环氧乙烷(EO)进行加成反应得到性能不同的聚醚,分别为醇醚、酯醚、胺醚、酚醚。由表1同结构聚醚的摩擦系数看,纤维与金属之间的动摩擦系数由大到小依次为:胺醚>酚醚>醇醚>酯醚;纤维与纤维之间的静、动摩擦系数的比值由大到小依次为:酚醚>胺醚>酯醚>醇醚。说明:在相同碳链长度下,脂肪酸起始剂的聚醚具有较低的纤维与金属的动摩擦系数,即其平滑性较好;而酚醚和胺醚的集束性好,纤维与纤维之间的动静摩擦系数比值较大,说明二者具有较好的集束性。良好的集束性对于总旦数大且多孔,单丝旦数小的纤维品种尤为重要。

表1 不同起始剂对聚酰亚胺纤维摩擦系数的影响

表2 起始剂链长对聚酰亚胺纤维摩擦系数的影响

由表2可见,在相同醚链结构下,随着起始剂链长的增加,上油后纤维与金属间的动摩擦系数减小,即平滑性提高,而纤维与纤维间的动静摩擦系数的比值则在起始剂链长为8时达到最大值。

2.2 聚醚结构对摩擦特性的影响

2.2.1 EO/PO对摩擦特性的影响

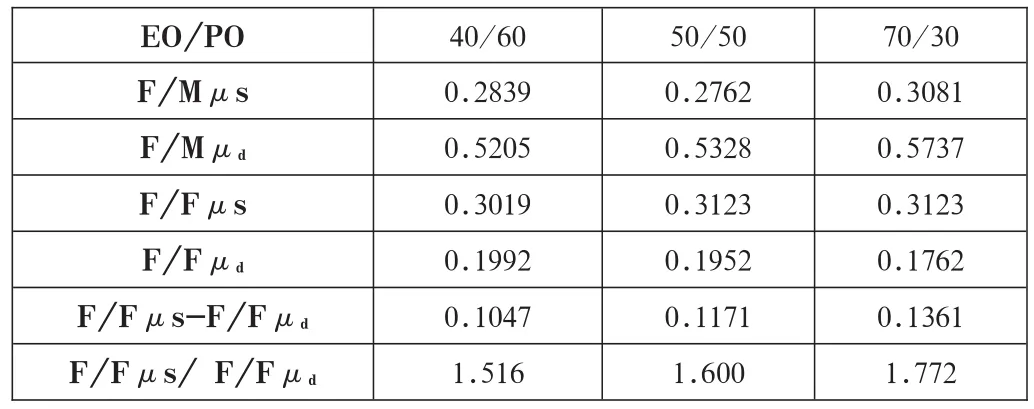

由表3聚醚结构中EO/PO比例增大,随着EO(环氧乙烷)数的增加或PO(环氧丙烷)数的减少,纤维与金属之间的动摩擦系数(F/Mμd)增大,即平滑性减弱,而纤维与纤维之间的静、动摩擦系数的比值增大,表明纤维的集束性提高。

表3 EO/PO比对聚酰亚胺纤维摩擦系数的影响

2.2.2 分子量对摩擦特性的影响

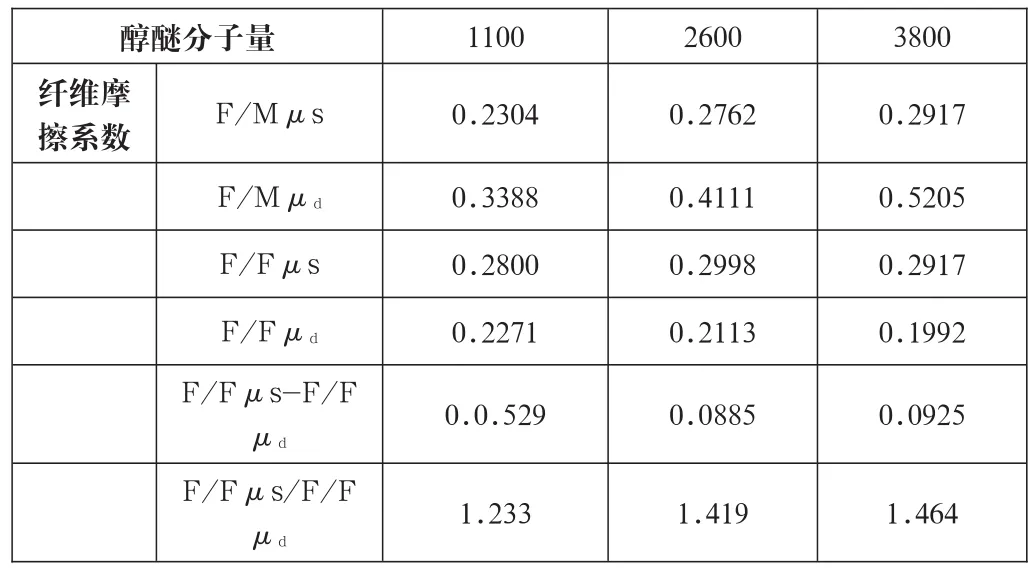

如表4所示,随着丁醇聚醚分子量的增大,分子间的相互作用会随之增强,纤维与金属间的动摩擦系数会随着醇醚分子量的增大而增大,纤维与纤维之间的静、动摩擦系数比值也随之增大,即纤维的平滑性降低而集束性增强。

表4 分子量对丁醇聚醚性能的影响

2.2.3 EO/PO排列方式对摩擦特性的影响

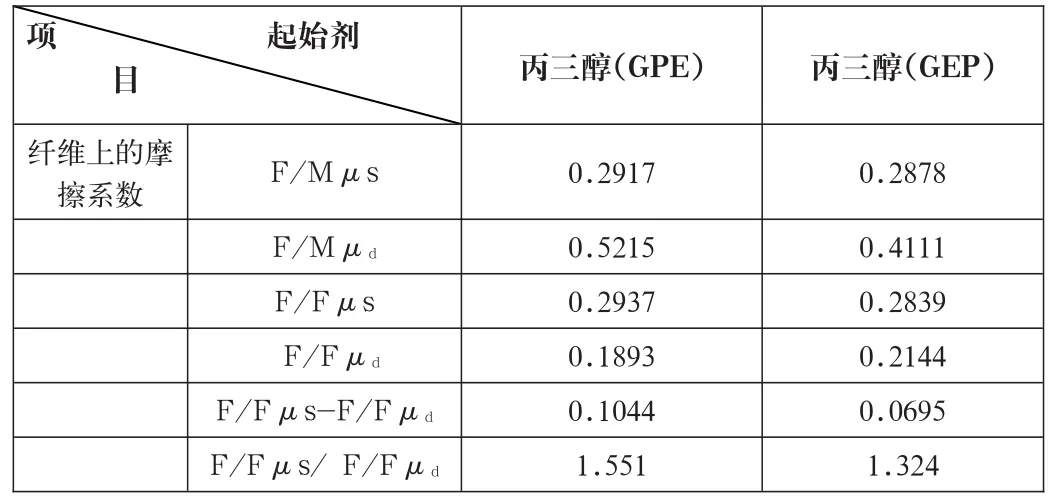

通过分子设计,合成了一组以丁醇为起始剂、EO/PO比例相同、分子量相同,但EO、PO排列方式不同的聚醚摩擦系数调整剂,结果见表5所示。

表5 EO、PO排列方式对聚醚(摩擦系数调整剂)性能的影响

就摩擦系数而言,聚醚的结构排列方式为GPE时比GEP排列时的纤维与金属之间的动摩擦系数大,纤维与纤维之间的静、动摩擦系数的比值也较大,可赋予纤维较好的抱合性。

在选择平滑剂时,要求纤维与金属之间的动摩擦要尽量的小,也就是平滑剂施覆于纤维表面后与金属之间的动摩擦系数(F/Mμd)要尽量的小。在选择抱合剂时,使用纤维与纤维之间的静、动摩擦系数的比值来表征抱合性,比值越大,抱合性越好。抱合性较高的话可以使丝束更加规整,对后期并条工序的加工是十分有利的,但对于聚酰亚胺纤维其它的加工过程来说,过高或过低的抱合性均会降低纱线质量。抱合性过高,会使纤维在梳棉工序时出现棉网“云斑”;抱合性过低,则会使棉卷粘连而出现掉网或破网现象。综上所述,纤维的抱合性需控制在合适的范围内。研究表明,纤维与纤维之间静、动摩擦系数的比值(F/F μs/μd)为1.35~1.55范围时,聚酰亚胺纤维相应的抱合性比较理想。生产者可在实际生产中根据需要选择合适的表面活性剂来调整油剂配方。

[1]王士华,苗岭,陈桃,等。干法纺聚酰亚胺纤维生产技术的研发[J].高科技纤维与应用,2013,38(4):52-55.

[2]魏俊富,张纪梅,葛启。化纤油剂中聚醚的醚链结构对性能的影响[J].纺织学报,1999,20(4):246-248.

[3]魏俊富,张纪梅,葛启,等。高速纺丝油剂用聚醚的合成[J].合成纤维工业,1999(3):8-11.

[4]许宏宇。聚酯短纤维油剂的开发与应用[D].天津:天津大学,2012.