威布尔分布下的预防维修模型在产品生产期内的应用

王松++刘祚时++罗金平++康维星

摘要: 为了解决生产计划期内设备出现故障并导致较长时间停机的情况下如何确定出合理的维修间隔期的问题,应用时间延迟理论进行预防维修活动,并以维修间隔期和生产期总收益建立函数关系。根据故障记录数据和预防维修活动的检查数据,对设备预防维修间隔期用威布尔分布进行优化决策,结合整个生产计划期建立预防维修优化模型,并计算在维修间隔期内出现故障的次数。最后通过案例研究表明合理的预防维修间隔期可以提高产品生产期内的收益。

Abstract: In order to solve the problem of how to determine the reasonable maintenance interval when the equipment failure and lead to longer downtime during the production planning period, the time delay theory for preventive maintenance activities is applied, and a functional relationship between the maintenance interval and the total yield of the production period is established. According to the recording data of malfunction and the checking data of preventive maintenance activities, Weibull distribution optimization decision for the equipment preventive maintenance interval is used to establish preventive maintenance optimization model by the production plan and calculate the failure times of maintenance interval. Finally, the case study shows that the reasonable preventive maintenance interval can improve the yield of the product during the production period.

關键词: 生产计划;预防维修;威布尔分布;时间延迟

Key words: production planning;preventive maintenance;Weibull law;delay time

中图分类号:TH16 文献标识码:A 文章编号:1006-4311(2017)05-0032-03

0 引言

目前,关于制造业中产品的生产计划以及设备研究已有大量成果,但在进行生产计划的安排并建模时,一般会假设在整个生产计划期内生产设备能够正常运行,显然这与实际情况不相符合,因为设备在整个生产运行过程中会逐渐衰退而产生故障影响生产能力[1]。

众所周知,设备管理程度的不同会对产品的质量、产品生产加工的成本、以及产品的交货期和生产安全等方面产生不同的影响。尤其在制造企业,对于设备的投资比重比较高,占固定资产的60%-70%, 且设备的维修成本也较高,占制造成本的15%-40%。然而,在实际生产过程中,需要定期或者不定期对设备进行预防性维修(Preventive Maintenance)等一系列的维修活动,以保证设备的正常运行和生产计划的进行。在整个生产计划过程中,设备维修是使整个过程能够顺利进行的重要步骤,是影响整个生产计划的关键因素,但设备维修活动本身就需要消耗时间,所以在进行维修活动时势必会浪费实际的生产计划时间,因此也会对整个生产计划过程产生其他影响,如维修活动安排的不合理时,就可能对客户订单造成延误,也会使企业受到一定的经济利益损失。因此,将设备的维修融入到整个生产过程并对其进行整体研究是非常必要的。

对于预防维修以及将生产计划与设备维修的整合已有学者进行研究,Nakagawa[2]曾对预防维修时故障的平均间隔期问题进行过研究,并提出了关于进行预防维修活动时其周期计划的安排问题;Lie C H和Chun Y H[3]针对预防维修活动提出了一种数值模拟的方法,对各系统所分布函数不同时如何计算维修周期提供了理论支持;Aghezzaf[4]等对单工序中的生产设备对生产计划的影响进行了研究,Nourelfath[5]等对多工序情况下设备管理与生产计划的整合进行了研究;本文主要对已知的或者有限的生产周期内设备维修与生产计划的整合进行研究,并根据它们之间的的影响关系来确定出更合理的,使总收益更高的维修间隔期。

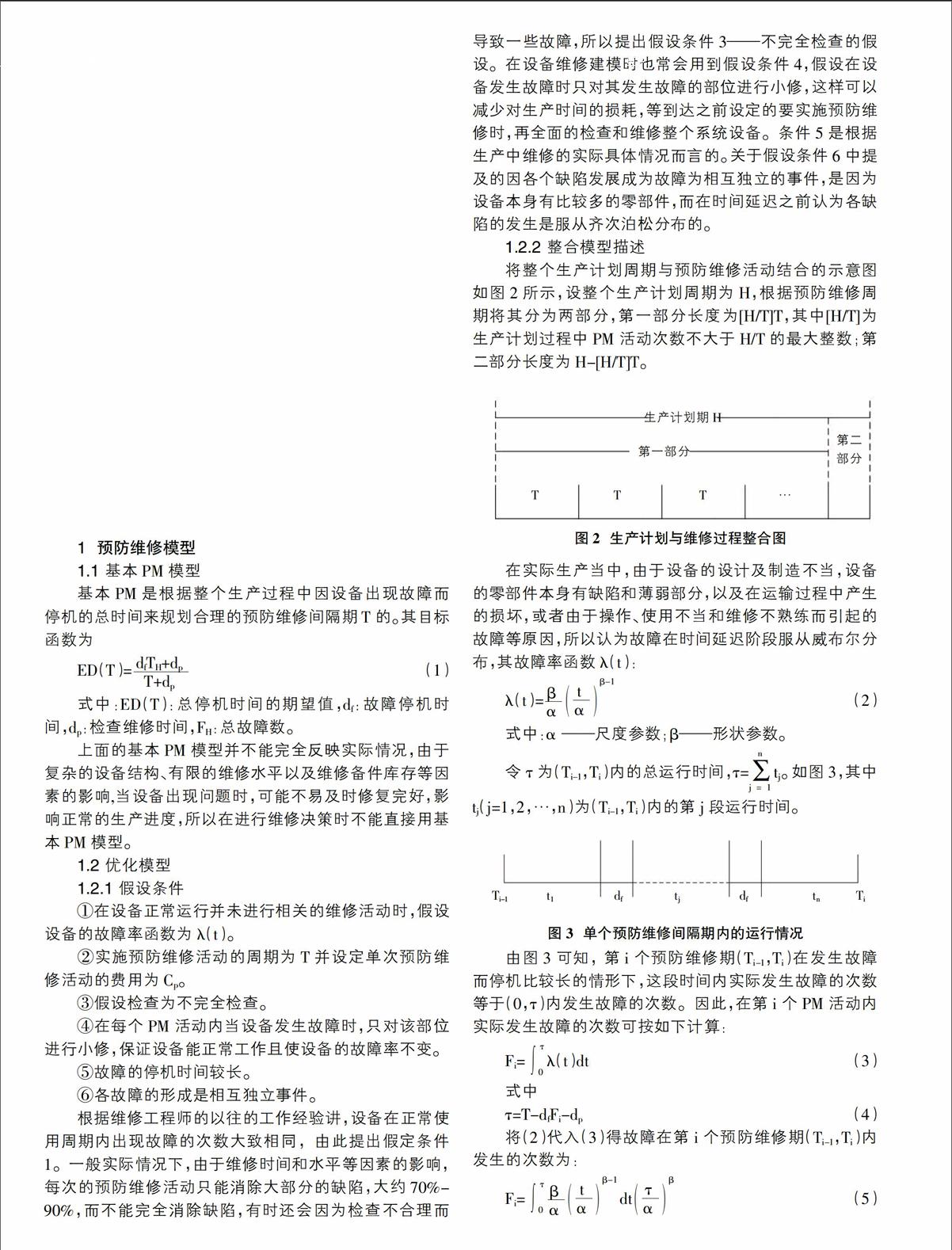

设备故障的起因以及运用的处理手段如图1所示。

引起设备产生故障的原因有多种,总结日常经验情况,对产生这些故障的原因采取的处理手段如图1所示。而在此文中,主要考虑通过定期维修手段来处理设备的故障问题,暂未考虑通过改造再设计、规范训练、培训质量控制等手段进行处理问题[6]。

设备维修管理中的突出问题是难以确定合理的维修间隔期,维修间隔期的难以确定以及维修间隔期的不合理设定,都会对生产计划产生浪费,如维修间隔期过长,在生产计划期内设备产生故障的次数就会过多,可导致因故障而消耗的费用随之增多和降低设备的可靠性的结果;如果维修间隔期太短时,就会出现维修过剩的现象,产生不必要的浪费,增加成本开支。目前国内企业主要是根据年度的维修计划进行定期的预防维修来对生产中重要的设备进行 维修管理的。而预防维修间隔期的大小主要依据主观经验判断[7],所以势必会对生产计划产生浪费。

目前,在假设设备因故障而停机的时间比较短的情况下建立了基本模型[8]。但该基本模型在时间延迟过程中假设服从指数分布[9],并未考虑到设备由于设计制造不当,零部件的故障引起原因可能因为本身的缺陷及薄弱部位,或者在运输过程中导致的损坏,以及由于操作、使用和维修不熟练而造成的等几方面,显然与实际情况不符合[10],所以文中的PM优化模型在时间延迟过程中假设服从威布尔分布,而指数分布是形状参数?茁=1的情况下的威布尔分布;其次,在基本PM模型中的时间延迟阶段之前需要求出缺陷的到达是否符合齐次泊松分布[11,12],而整合后的模型中不需要考虑缺陷的到达情况。事实上,设备的设计不当以及停机时间较长都会对维修间隔期的大小产生直接的影响。本文在综合考虑设备可能存在设计制造不当,零部件薄弱环节,操作、维修不熟练以及故障停机时间较长的情况下,建立生产计划与PM整合优化模型。最后,用整合后的模型对现有某公司的实际生产情况分析,验证该模型的实用性。