硫磺回收装置二氧化硫减排路线的选择

丁延彬,贾晓海,刘 庆,耿庆军

(大庆石化公司炼油厂,黑龙江大庆163711)

硫磺回收装置二氧化硫减排路线的选择

丁延彬,贾晓海,刘 庆,耿庆军

(大庆石化公司炼油厂,黑龙江大庆163711)

综述了某石化公司5 000 t/a硫磺回收装置二氧化硫减排的技术路线选择,所选工艺达到了新的石油炼制工业污染物排放标准,硫磺回收装置SO2排放质量浓度小于400 mg/m3,改善了周边地区的大气环境,取得了良好的环境、经济和社会效益。

硫磺回收;减排;选择

国家环保法规对SO2的排放要求越来越严格,自2017年起现有企业执行新的石油炼制工业污染物排放标准,硫磺回收装置SO2排放质量浓度小于400 mg/m3。目前某炼油厂5 000 t/a硫磺回收装置尾气SO2排放浓度执行GB 16297-1996《大气污染物综合排放标准》,此标准规定SO2排放质量浓度小于960 mg/m3。现有工艺技术无法满足即将执行的石油炼制工业污染物排放标准。因此,研究降低硫磺回收装置烟气SO2排放浓度的技术路线,满足新的环保标准要求尤为迫切。

1 工艺流程

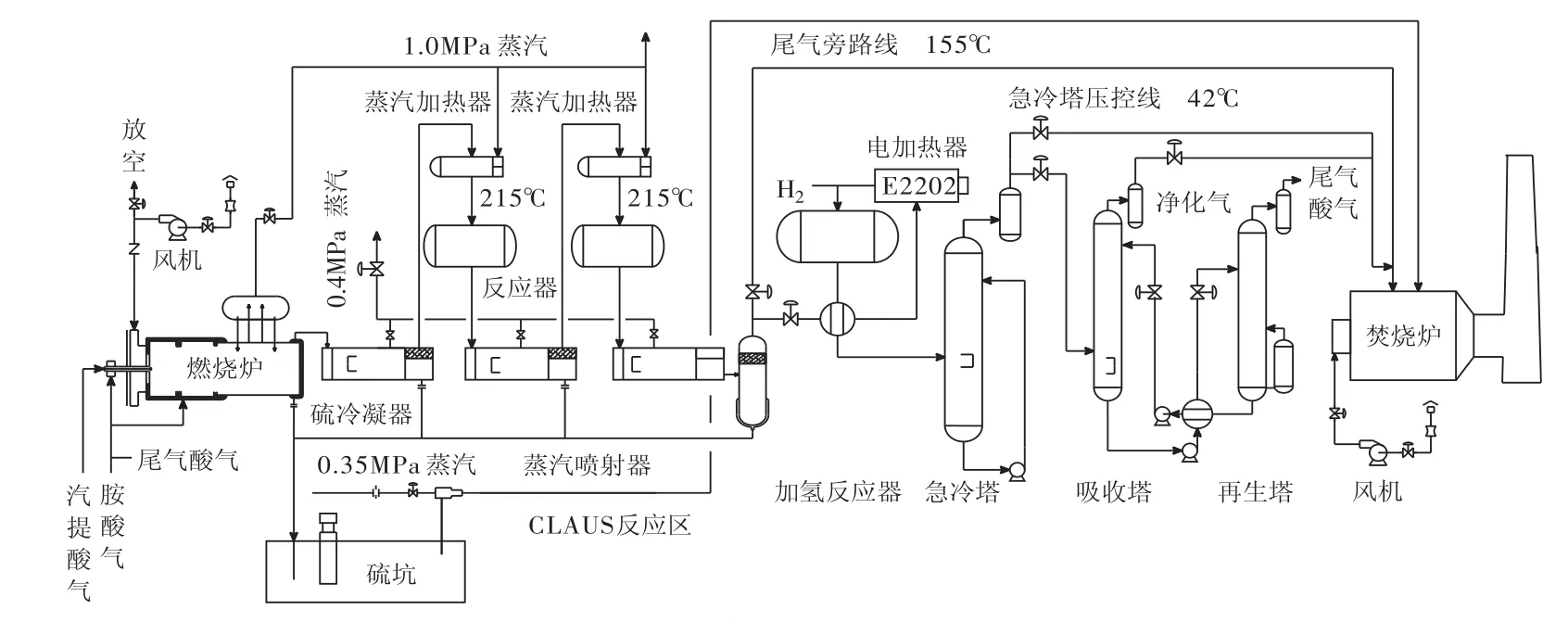

1.1 克劳斯硫回收部分

经过预热的酸性气进入燃烧器,酸性气与预热空气在燃烧器内混合进行燃烧反应,硫部分转化、氨充分裂解、烃完全燃烧反应在燃烧室内进一步达到平衡,硫蒸汽被冷凝、捕集分离。其余的过程气在在催化剂作用下硫化氢和二氧化硫发生克劳斯反应生成硫,硫蒸汽被冷凝、捕集分离。尾气捕集器出口的过程气即克劳斯尾气进入尾气净化部分。当尾气净化部分故障时,尾气直接去尾气焚烧炉焚烧由烟囱高空排放。各个硫冷凝器出来的液硫经硫封罐后汇集到液硫池,液硫经过循环脱气后,液硫由液硫泵送至硫磺成型和包装,废气由抽射器送到尾气焚烧炉焚烧[1]。

1.2 克劳斯尾气净化部分

克劳斯硫回收部分来的尾气被加热至290℃,与氢气混合进入加氢反应器,在催化剂作用下发生水解反应和还原反应,再经过急冷和吸收处理后,尾气进入焚烧炉焚烧。

1.3 净化尾气焚烧部分

吸收塔顶的尾气进入尾气焚烧炉焚烧,焚烧后的高温气体经蒸汽过热器取热,冷却至400℃的烟气由烟囱高空排放。工艺流程见图1[2]。

2 现状分析

该炼油厂5 000 t/a硫磺回收装置2013年硫磺回收装置尾气监测数据:最大值:845 mg/m3,最小值:568 mg/m3,平均值:630 mg/m3。2014年硫磺回收装置尾气监测数据:最大值:721 mg/m3,最小值:624 mg/m3,平均值:663 mg/m3。硫磺回收装置运行平稳工况下尾气SO2排放质量浓度600~750 mg/m3,装置尾气SO2排放浓度达到GB 16297-1996《大气污染物综合排放标准》,无法满足即将执行的石油炼制工业污染物排放标准(SO2排放质量浓度小于400 mg/m3)。硫磺回收装置烟囱二氧化硫排放情况见表1[4]。

图1 硫磺回收装置工艺流程

表1 烟囱尾气SO2浓度排放浓度/(mg·m-3)

3 技术路线

根据目前硫磺回收装置尾气污染物排放情况以及相关环保法律、法规的要求[3],考虑到国家及行业环保标准的更新,硫磺回收装置尾气SO2排放质量浓度小于400 mg/m3。

3.1 工艺路线1

(1)尾气处理单元采用二级吸收和溶剂低温技术,利用酸性水汽提装置氨压机的实现氨冷却循环水,循环水冷却贫胺液,贫胺液温度降至20℃,降低尾气处理单元的尾气净化度。

(2)尾气加氢催化剂选用水解活性较佳的低温加氢催化剂,在有机硫水解性能前提下,降低催化剂的使用温度,降低装置能耗,延长使用寿命。

(3)液硫脱气后废气进入脱硫罐进行除硫,除硫后废气再引至焚烧炉焚烧,降低液硫脱气废气对装置烟气二氧化硫排放浓度的影响[5]。

3.2 工艺路线2

硫磺回收装置吸收塔增加贫胺液冷却设备,吸收塔顶温由35℃降到20℃,SO2排放浓度降到400 mg/m3以下。

3.3 工艺路线3

尾气吸收塔后增加脱硫设施,采用撬装模块化脱硫技术。

3.4 工艺路线4

(1)单独建立1套吸收塔专用的胺液再生装置,吸收塔使用国外进口的溶剂,福陆技术公司使用的吸收剂为40%浓度。

(2)需要更换液硫脱气池引射器,新的引射器的压降较高,能把池内气体引射至反应炉(或主燃烧器)。

(3)液硫池采用福陆技术公司池外液硫脱气专利技术。

(4)硫磺回收加尾气处理硫回收率达99.99%,H2S排放浓度达到28.7 mg/m3,取消尾气焚烧炉。

工艺路线4需要重新建设1套胺液再生装置,暂列为技术储备,不参与技术路线比较选择[6~11]。

4 技术路线比较

4.1 尾气中硫化氢脱除效果比较

4.1.1 工艺路线1

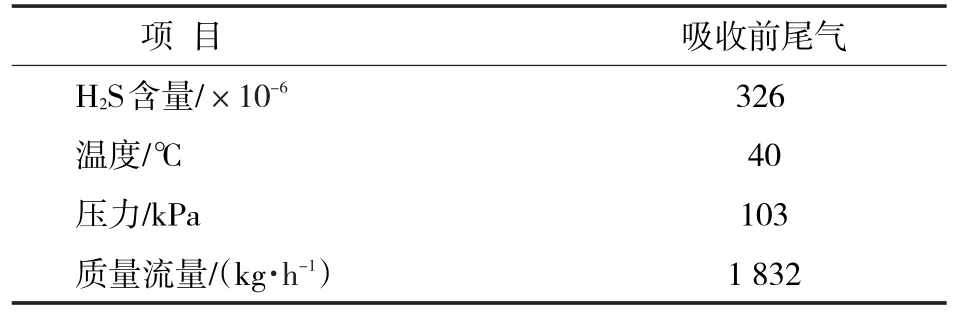

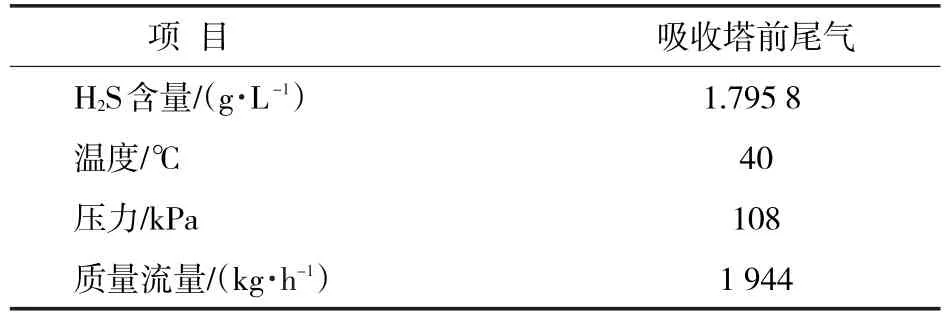

(1)原料尾气工况见表2。

表2 原料尾气工况

(2)贫溶剂工况见表3。

表3 贫溶剂工况统计

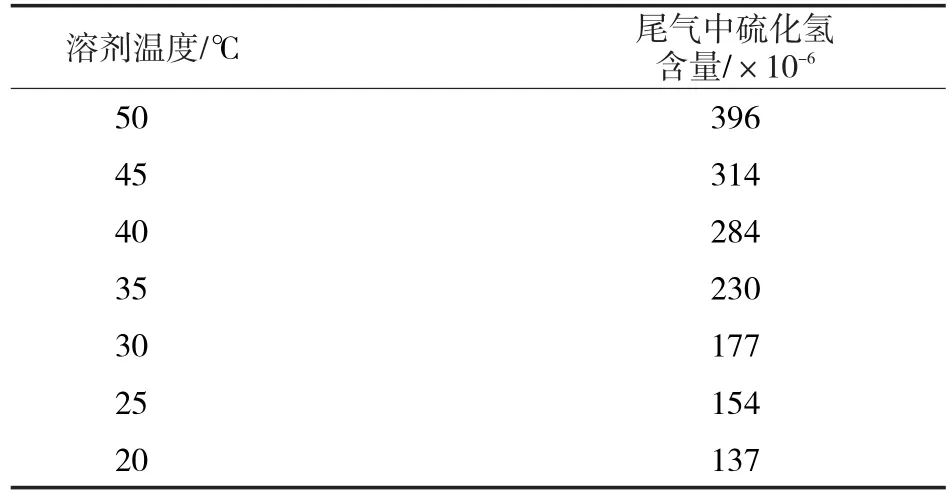

(3)溶剂温度与脱后尾气中硫化氢含量的计算结果见表4。

表4 溶剂温度与脱后尾气中硫化氢含量

(4)计算结果

采用该技术方案,在原装硫磺装置的尾气吸收塔后增加二级溶剂吸收,吸收剂(30%MDEA)用液氨冷却,把溶剂的温度从40℃降至15℃,尾气中硫化氢含量从284×10-6降至100×10-6左右,对有机硫无脱除效果,尾气中硫化氢浓度较高。

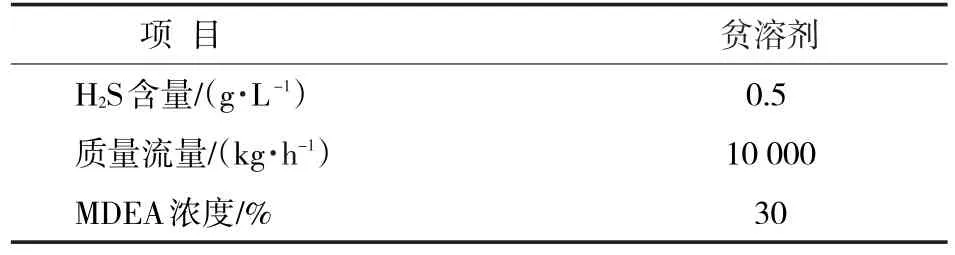

4.1.2 工艺路线2

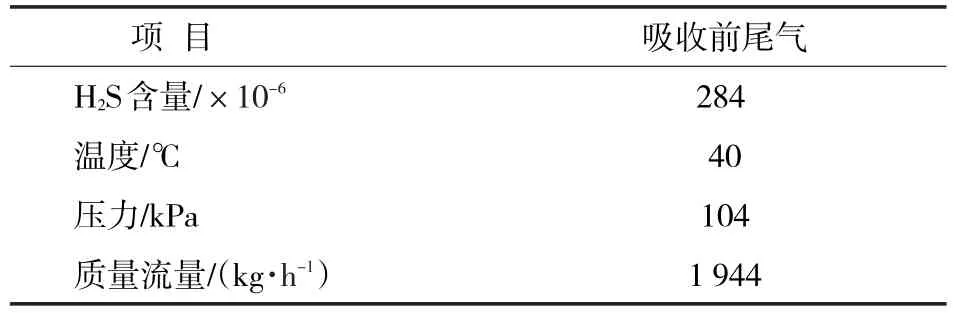

(1)原料尾气工况见表5。

表5 原料尾气工况

(2)贫溶剂工况见表6。

表6 贫溶剂工况

(3)溶剂温度与脱后尾气中硫化氢含量计算结果见表7。

表7 溶剂温度与脱后尾气中硫化氢含量

(4)计算结果

采用该技术方案,原装硫磺装置的尾气吸收塔的吸收剂用液氨冷却,把溶剂的温度从40℃降至15℃,尾气中硫化氢含量从284×10-6降至126×10-6左右,对有机硫无脱除效果,尾气中硫化氢浓度依旧很高。

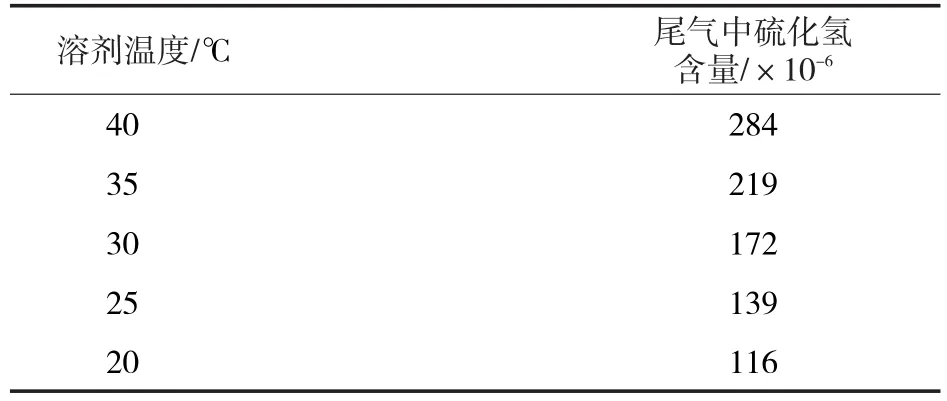

4.1.3 工艺路线3

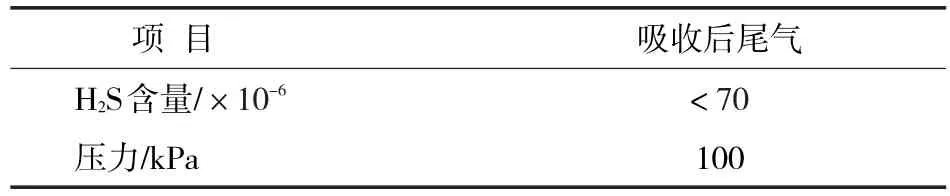

(1)原料尾气工况见表8。

表8 原料尾气工况

(2)吸收后尾气工况见表9。

表9 吸收后尾气工况

(3)计算结果

采用该技术方案,在原装硫磺装置的尾气吸收塔后增加脱硫设施,采用撬装模块化脱硫技术,脱后尾气中硫化氢浓度小于200 mg/m3,期望排放浓度小于100 mg/m3。

4.2 能耗比较

4.2.1 工艺路线1

(1)增加贫液泵电消耗;

(2)增加富液泵电消耗;

(3)增加氨压机的电消耗;

(4)尾气温度下降增加焚烧炉燃料气消耗;

(5)富液温度下降,增加溶剂再生的蒸汽消耗量;

(6)氨压机的电消耗特别大,增加的能耗最大。

4.2.2 工艺路线2

(1)增加氨压机的电消耗;

(2)尾气温度下降增加焚烧炉燃料气消耗;

(3)富液温度下降,增加溶剂再生的蒸汽量。

4.2.3 工艺路线3 不增加装置的能耗(不设增压机方案)。

4.3 操作比较

4.3.1 工艺路线1

(1)增加氨压机冷冻系统,工艺流程长、操作难度大;

(2)液氨介质安全和环保风险大;

(3)尾气脱前后温差大,水份被脱下来多,再生系统液位上升快,回流罐排出的酸性水量增加。

4.3.2 工艺路线2

(1)增加氨压机冷冻系统,工艺流程长、操作难度大;

(2)液氨介质安全和环保风险大;

(3)尾气脱前后温差大,水份被脱下来多,再生系统液位上升快,回流罐排出的酸性水量增加。

4.3.3 工艺路线3

(1)工艺流程短,正常情况下操作人员不用操作。

(2)操作上风险少。

4.4 投资比较

工艺路线1工程投资大;工艺路线2工程投资少;工艺路线3工程投资最少。

5 结束语

工艺路线3的脱硫效果好于其它2个技术路线,采用该技术路线进行技术改造,二氧化硫排放浓度能到到小于200 mg/m3,期望排放浓度小于100 mg/m3;但由于该硫磺回收装置尾气SO2排放浓度最大值为:845 mg/m3,最小值为:568 mg/m3,尾气浓度波动大,尾气SO2浓度实时小于400 mg/m3的难度大,增加工艺路线4液硫池脱气引射至反应炉(或主燃烧器)焚烧,及工艺路线1尾气处理单元采用二级吸收和溶剂低温技术,循环水冷却贫胺液,贫胺液温度降至30℃,降低尾气处理的尾气净化度,实现尾气SO2排放浓度小于400 mg/m3的要求。

硫磺回收装置通过技术改造,在2017年前达到石油炼制工业污染物排放新标准要求,硫磺回收装置SO2排放浓度小于400 mg/m3,改善周边地区的大气环境,取得良好的效益。

[1]陈赓良,肖学兰,杨仲熙,等.克劳斯法硫磺回收工艺技术[M].北京:石油工业出版社,2007:3-7.

[2]丁延彬.SMART控制系统在硫磺回收装置的应用[J].石油石化节能,2012(10):35-38.

[3]李鹏,刘爱华.影响硫磺回收装置SO2排放浓度的因素分析[J].石油炼制与化工,2013(4):32-34.

[4]金洲.降低硫磺回收装置烟气中SO2排放问题探讨[J].石油与天然气化工,2012(5):22-24.

[5]金尚君,蔡华,韩勇,等.硫黄回收尾气处理装置运行问题分析及对策[J].石化技术与应用,2009(5):12-15.

[6]郑理富.硫磺回收装置二氧化硫排放超标原因分析[J].石油石化节能与减排,2014(4):38-41.

[7]张辉.硫磺回收装置SO2排放超标原因分析及改进措施[J].石油与天然气化工,2009(4):305-307.

[8]裘剑,杨春宇.硫磺回收装置尾气SO2排放超标原因分析及对策[J].中国石油和化工标准与质量,2013(15):34.

[9]邵武.硫磺回收装置尾气排放SO2超标问题分析及对策[J].石油规划设计,2005,16(5):41-43.

[10]何银,李正有.硫磺回收装置尾气排放超标原因分析及改进措施[J].科技成果管理与研究,2012(9):19-22.

[11]吴昊.宁夏石化5 kt/a硫磺回收装置尾气排放超标原因分析及对策[J].石油化工应用,2016,35(1):101-103.

Selection of sulfur dioxide emission reduction route in sulfur recoyery unit

Ding Yanbin,Jia Xiaohai,Liu Qing,Geng Qingjun

(Oil Refinery of Daqing petrochemical company,Daqing 163711,China)

Technological route selection for sulfur dioxide emission reduction in sulfur recovery unit of the 5 000 t/a sulfur recovery unit of a petrochemical company is summarized.The requirement of new petroleum refining industrial pollutant emission standard requiring the mass concentration of SO2emission of sulfur recovery unit to be less than 400 mg/m3is achieved,the atmospheric environment of surrounding area is improved,and good environmental,economical and social benefits are obtained.

sulfur recovery;emission reduction;selection

TQ125.11

B

1671-4962(2017)01-0001-04

2016-10-17

丁延彬,男,高级工程师,2002年毕业于大庆石油学院化学工程与工艺专业,现从事炼油工艺技术管理工作。