柔性极板湿式电除尘器的运行与优化研究

李晓辉,陈荣轩,赵振宇

(国华三河发电有限责任公司,河北 廊坊 065201)

国华三河发电有限责任公司1号机组是京津冀地区首台近零排放机组,是2014年国家能源局批准的全国13台环保改造示范项目之一。本次有关粉尘的环保改造项目包括加装低温省煤器、电除尘器高频电源改造、脱硫吸收塔后增加柔性极板湿式电除尘器。设备改造后湿式电除尘器出口烟气粉尘含量经河北省环保厅测试为5 mg/Nm3,达到燃气轮机排放标准[1]。

该机组为1999年投产,采用350 MW三菱发电机组,锅炉为亚临界、强制循环、单炉膛、派型布置、一次中间再热、平衡通风燃煤炉,为半露天布置,固态排渣。电除尘器前加装低温省煤器,以降低排烟温度。配置2台50%容量的静电除尘器,每台除尘器为双室五电场,原设计电除尘器出口烟气含尘量不大于100 mg/Nm3,除尘器效率不低于99.88%。脱硫采用石灰石—石膏湿法脱硫,一炉一塔布置,除雾器经过改造,2层平板式除雾器改造为2层屋脊式加1层管式除雾器。

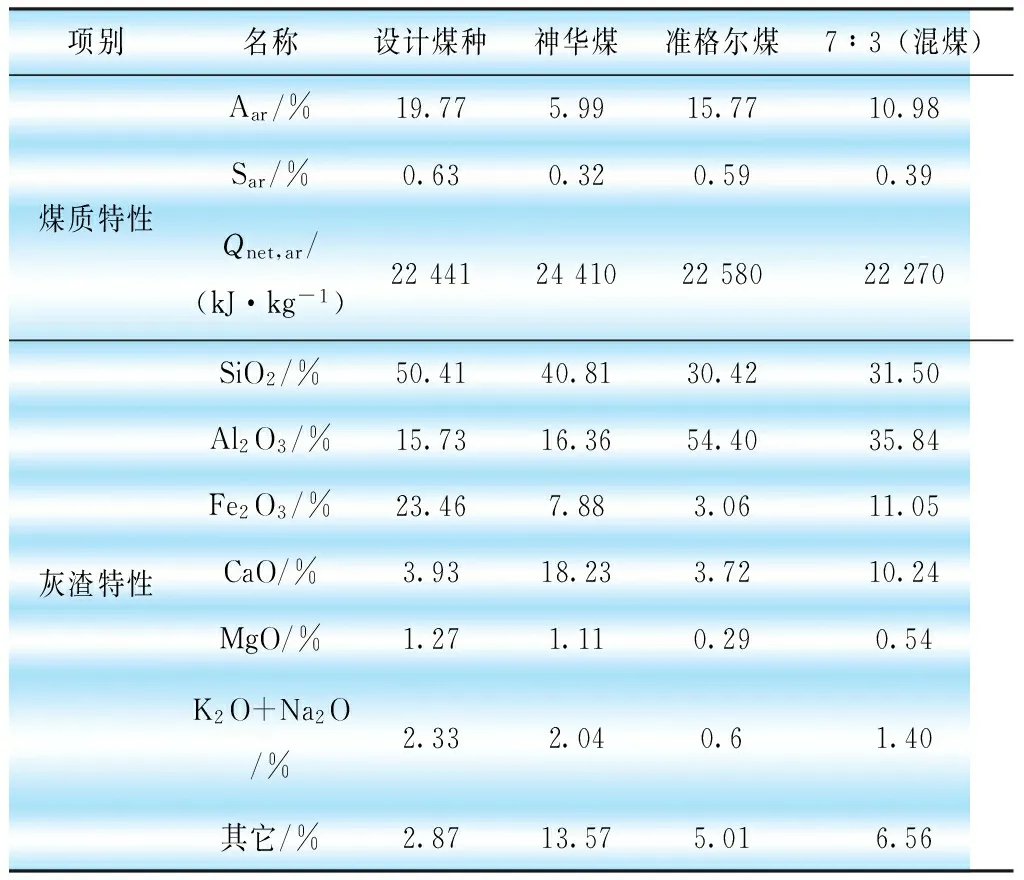

国华三河发电有限责任公司燃煤由神华集团统一调配,原设计燃用晋北烟煤,目前实际燃烧煤质与原设计煤质有一定偏差,本次改造以脱硝改造时的煤质为设计及校核煤质,即设计煤质为“神华煤2∶准格尔煤2=7∶3的混煤”,校核煤质为“神华煤3∶准格尔煤2=7∶3的混煤”,煤质资料见表1。

表1 燃烧煤种煤质与灰渣特性表

1 柔性极板湿式电除尘器结构

三河发电公司1号机组采用的柔性极板湿式电除尘器由山东山大能源环境有限公司研制生产,依靠高压静电场的作用脱除湿烟气中的烟尘、浆液液滴,阳极板选用柔性极板,具有节能、节水、系统简单、适用比电阻范围大[2]等优点。湿式电除尘入口烟尘按25 mg/Nm3设计,出口烟尘不高于5 mg/Nm3,除尘效率不低于80%[3]。

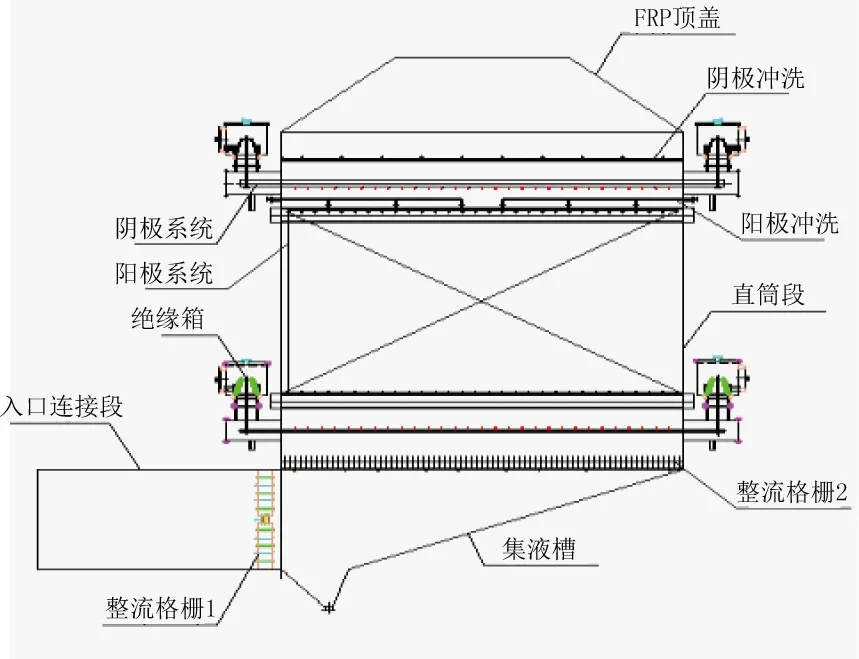

该湿式电除尘器布置在湿法脱硫设施尾部,接湿式电除尘入口竖直烟道,采用下进上出立式布置。基本构造如图1所示。

图1 湿式除尘器基本构造

湿式电除尘器本体采用钢结构形式,主要由阴极线、阳极、绝缘箱、供电电源和冲洗系统组成。正常运行时,柔性集尘极表面形成一层连续水膜,收集下来的烟尘随水膜重力自流至湿式电除尘器下部的集液槽,实现在线清灰,收集液总流量约为1~2 m3/h。阳极集液水质见表2。

表2 阳极集液水质表

该柔性极板湿式电除尘器共设3套电源,分为6个供电分区。即共有一级电场,并列布置3台整流变压器,每个电源有2个分区。工频电源输出额定电压72 kV,1.8 A,为恒流源。每套电源设上下6台绝缘箱,每个绝缘箱中有1台电加热器,1个温度测点。在正常运行中,二次电压控制在40~50 kV,二次电流1 300~1 600 mA。

2 湿式电除尘器特点

湿式电除尘器的收尘机理与干式电除尘器相同,区别是清灰方式不同。常规电除尘器通过振打的方式来清灰,而湿式电除尘器是靠水膜冲洗集尘极、放电极表面来进行清灰。在湿式电除尘器里,由于湿法脱硫工艺产生的水雾,使粉尘凝并、增湿,粉尘和水雾在电场中一起荷电,一起被收集,水雾在收尘极板上形成水膜,水膜使极板保持清净。

与干式电除尘器不同的是,湿式电除尘器的性能不受粉尘比电阻和煤灰性质的影响,内部没有运动部件,没有振打清灰引起的二次扬尘,因此,性能稳定、高效、运行可靠,对重金属、PM2.5和SO3有很高的脱除效率,是湿法脱硫后最终环保把关的最佳设备。

该柔性极板湿式电除尘技术相比于金属极板的湿式电除尘技术,具有以下优势。

a. 柔性极板低温耐酸腐蚀性能优异,完全适用于阳极收集液的酸性环境,无需连续冲洗的中性水施以保护。

b. 定期冲洗,采用“自冲刷”[4]水力冲灰方式,正常运行时水耗近乎为零,正常运行电压稳定在40~50 kV。

c. 无连续冲洗水的输入,强化了除尘效果。本项目除尘器入口的烟尘(含石膏)为25 mg/Nm3,出口要求低于5 mg/Nm3,除尘效率达到80%。

d. 无需循环水处理单元,无需加碱设施。平均水耗接近为零,碱耗为零,运行成本低,运行、维护工作量低,同时回收1~2 t/h冷凝水。

e. 对脱硫系统运行无影响。

f. 相同的烟气流速及相同停留时间,立式布置方式相比于水平卧式布置[5],集尘面积大,性能指标更有保障。

3 运行效果

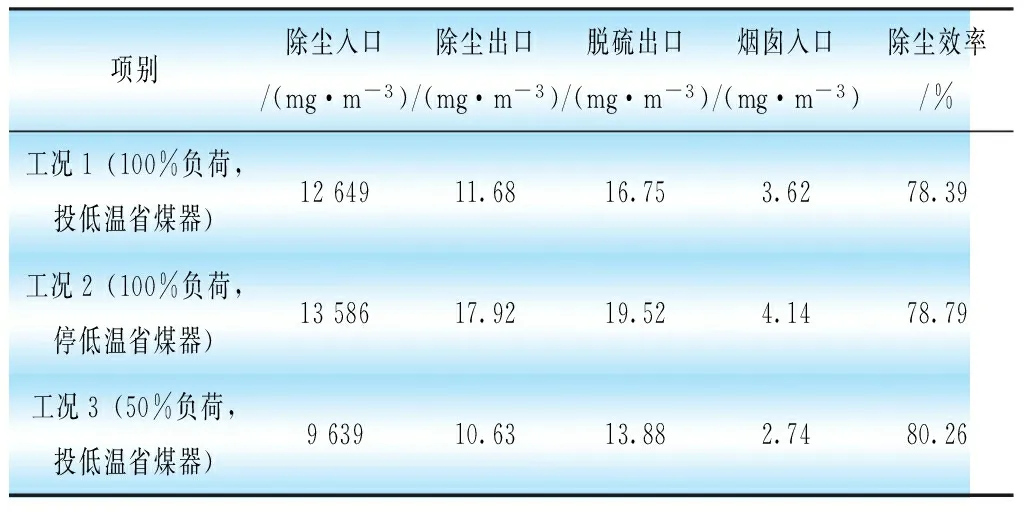

机组绿色改造完成投运后,该湿式电除尘器整体运行比较稳定,除尘效果良好,多方对该湿式电除尘器的运行情况进行测试,测试结果均满足设计要求。2014年7月对电除尘器入口、出口、脱硫吸收塔出口及烟囱入口4个位置,3种负荷工况的测试,测试数据见表3。

表3 柔性极板湿式电除尘器前后粉尘排放数据

注:标态、干基、6%O2。

从表3可以看出,在不同工况下烟囱入口粉尘全部满足设计要求。

3.1 冲洗与优化

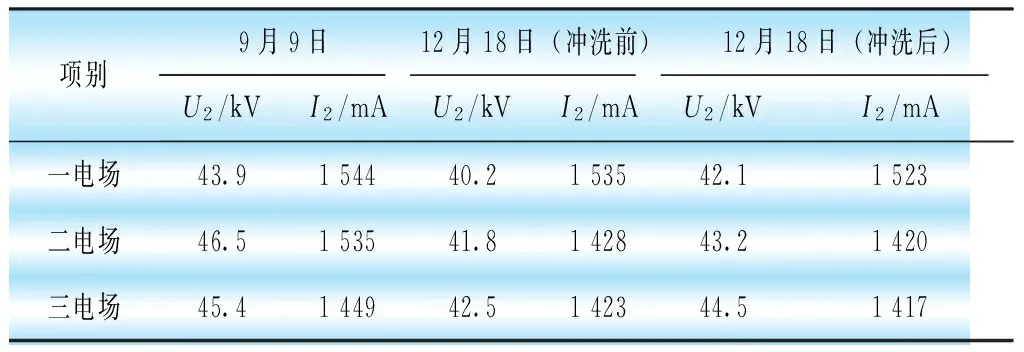

湿式电除尘器为新型除尘环保设备,没有运行经验可以借鉴。根据设备供应商山大能源公司建议,该设备阳极不用冲洗,阴极每个月冲洗1次。在实际运行中,不进行冲洗并保持连续运行约3个月后,二次电压发生一定变化(见表4);同时,为避免长期运行造成本体内部冲洗喷嘴堵塞,对该湿式电除尘器进行全面冲洗。

3.1.1 冲洗现象分析

冲洗效果对比如图2所示,目测情况非常明显,冲洗过程中的排水非常脏。

(a)正常运行湿式电除尘器 (b)冲洗过程湿式电除尘器排水 图2 排水与冲洗过程排水对比

3.1.2 湿式电除尘器冲洗前后参数对比分析

对湿式电除尘器运行连续3个月不冲洗、连续运行3个月后冲洗前后3种不同工况的参数对比,见表4。

表4 2014年湿式电除尘器冲洗前、后运行二次参数对比

从表4可以看出,该湿式电除尘器自2014年9月8日运行以来,连续运行3个月,未进行冲洗;12月18日,其二次电压下降3~5 kV;12月18日对其进行冲洗后,二次电压升高2 kV。

3.1.3 冲洗前后粉尘排放数据对比分析

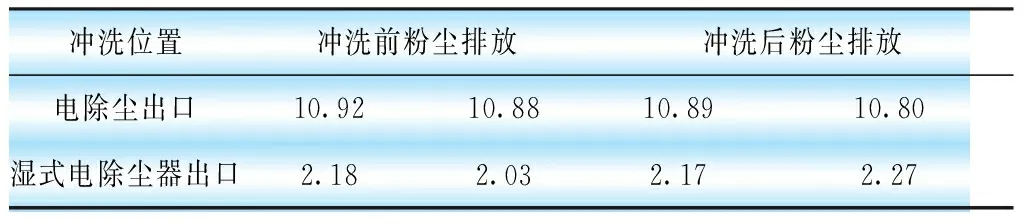

表5 湿式电除尘器冲洗前、后粉尘对比 mg/m3

理论上,湿式电除尘器在冲洗之后二次电压提高,效率也相应提高,出口粉尘应该降低,但是对实际的粉尘数据进行对比后发现粉尘降低并不明显。经分析:粉尘表计测量范围有限,虽然实际粉尘脱除效率增加,但未能反映真实的粉尘数据变化情况;该装置的运行参数有优化的空间,可以在实际运行中适当降低运行参数,达到节能的效果。

根据对该装置进行冲洗的结果分析,确定该柔性极板湿式电除尘器应对阳极进行定期冲洗,冲洗周期确定为每周全面冲洗1次,并制定相应的冲洗措施和冲洗操作票,对冲洗步骤进行完善。

3.2 绝缘箱保温性能分析

根据原设备说明介绍:湿式电除尘器电场绝缘箱温度应保持在80 ℃以上,低于此温度时,保护动作电场跳闸。在实际运行中发现个别绝缘箱温度很难保持在80 ℃以上,尤其是夏天下雨过程中,温度低至69 ℃。原因主要是该湿式电除尘器电源阴极框架采用侧面悬挂,绝缘箱体积较大,采取顶部测温方式,保温性能不好。对保温箱的保温层进行整改,顶部加装保温;同时增大绝缘箱加热器的功率;对绝缘箱加热器电源线的绝缘进行加强处理等措施,现运行正常。

4 结束语

a. 该湿式电除尘器作为新型的除尘设备,采用柔性极板作为阳极板,去除吸收塔出口粉尘和液滴的效果明显,完全满足设计要求。

b. 由于该柔性极板湿式电除尘器为早期型号,因此部分组件设计存在一定问题,需要在后期对设备进行改进。

c. 针对该湿式电除尘器的冲洗问题,在运行实践中还需要不断总结经验,使柔性极板湿式电除尘器发挥最大效率,避免产生冲洗效果不好影响除尘效率或者冲洗次数多浪费水资源的问题。

[1] 杨群发,侯剑雄,陈灌明. 600 MW级湿式电除尘器工程调试与运行调整研究[J].中国电力.2015,48(8):20-26.

[2] 刘宝华,王福才,隋 永.电袋除尘器在300 MW循环流化床锅炉应用研究[J].东北电力技术.2013,34(1):46-49.

[3] 李晓敏,王立军,赵 波.660 MW燃煤汽轮发电机组湿式电除尘器改造试验分析[J].东北电力技术.2017,38(4):32-34.

[4] 刘鹤忠,陶秋根.湿式电除尘器在工程中的应用[J].电力勘测设计.2012,17(3):43-45.

[5] 赵琴霞,陈招妹,周超炯,等.湿式电除尘技术及其在电厂的应用前景探讨[J].电力科技与环保.2012,28 (4):24-26.