SG-2210/25.4-M980型超临界锅炉过热器汽温特性研究

卢洪波,张梦珂,宋志宇,武雄飞

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.吉林省电力科学研究院有限公司,吉林 长春 130021;3.广东粤电中山热电厂有限公司,广东 中山 528400)

SG-2210/25.4-M980型超临界锅炉过热器汽温特性研究

卢洪波1,张梦珂1,宋志宇2,武雄飞3

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.吉林省电力科学研究院有限公司,吉林 长春 130021;3.广东粤电中山热电厂有限公司,广东 中山 528400)

以大唐某电厂SG-2210/25.4-M980型660 MW超临界直流锅炉为研究对象建立模型,通过FLUENT 数值计算软件,得到不同工况下温度场、速度场。研究由于残余旋转、管道结构等因素,对屏式过热器汽温造成的影响,经过编程计算获得汽温变化趋势,并研究残余旋转、管道结构等因素对过热器汽温的影响,分析过热器的汽温特性;根据不同负荷最佳摆动角度工况下汽温的计算结果,可知所需减温水量。

过热器;数值模拟;喷水减温;汽温特性

大唐某电厂在实际运行中由于火焰中心位置较低,使得冷灰斗结渣,燃烧效果不好,影响过热汽温,并且要把灵武矿煤更换成宁夏灵武矿区羊肠湾采区煤作为燃用煤种。本文采用改变燃烧器摆角的方式,调节火焰中心位置,使得燃烧效果良好,利用喷水减温的方法,来调节过热器汽温。

电站锅炉汽温是机组安全、经济运行的重要参数之一,必须将其严格控制在规定范围之内,汽温过高可能会引起超温爆管故障,过低会达不到发电需求,均会影响机组正常运行[1]。锅炉燃烧火焰中心位置影响过、再热汽温[2],过高时容易造成严重后果,据统计,引起锅炉故障而导致停机的事故,大部分是由于受热面损坏,其中半数以上是由于过热器和再热器超温超压造成的[3]。许多研究人员利用CFD软件成功对煤粉锅炉烟气侧的热偏差、流量偏差、超温爆管故障等进行了分析,并提出一些预防措施[4-7]。煤质、工质、水煤比、中间点温度及减温水量是影响汽温特性的主要因素,因此在汽温调节过程中应特别注意[8]。

1 研究对象及其计算模型

1.1 研究对象

本文针对大唐某厂,660 MW机组进行研究。该机组采用上海电气集团锅炉厂有限公司生产的SG-2210/25.4-M980型超临界压力直流锅炉,炉膛宽度19 824 mm,炉膛深度18 816 mm,水冷壁下集箱标高为7 000 mm,炉顶管中心标高为75 840 mm,大板梁底标高83 190 mm。锅炉燃烧系统按配中速磨冷一次风正压直吹式制粉系统设计,24只直流式燃烧器分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。该锅炉燃烧器为均等布风方式,相邻一次风喷口中心距离为2 052 mm,二次风喷嘴的摆动范围可达±30°,煤粉喷嘴的摆动范围为±20°。宁夏灵武矿区羊肠湾采区煤,本文研究采用此煤种,如表1所示。

表1 煤质分析

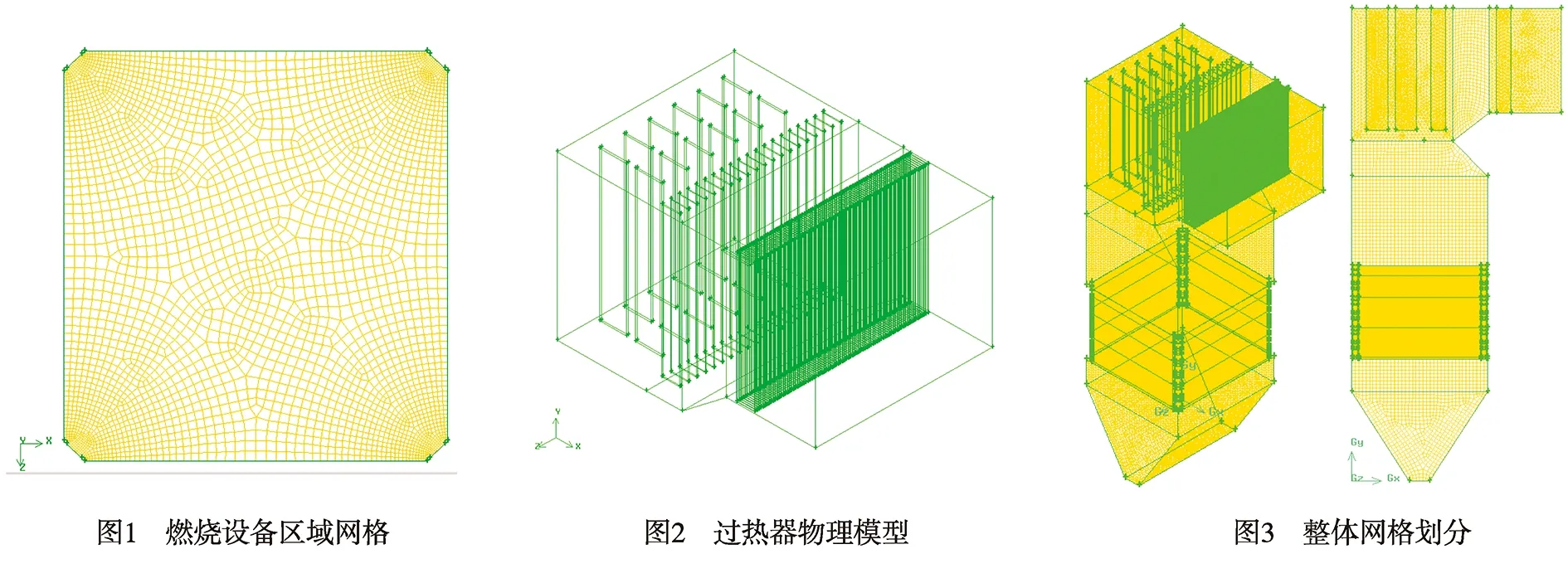

1.2 计算模型

采用GAMBIT建立物理模型,并合理划分网格。为了减少在模拟中产生的伪扩散现象,首先采用paving法建立二维网格,再用cooper法创立三维网格[9]。由于燃烧主要发生在燃烧器区域,为了更准确模拟燃烧过程,故对燃烧器区域网格特别加密,燃烧器区域网格为831230个,如图1所示。过热器屏区,如图2所示,模拟时以单个管屏作为一个单位,构造为矩形结构,采用结构化网格对其进行划分,设置为壁面边界条件,得到上炉膛烟气温度场和速度场。炉膛总体网格共1621064个网格,如图3所示,最大扭曲率为0.79,网格质量良好,精度符合计算要求。

本文数值模拟采用三维稳态计算,PDF非预混燃烧模型,在近壁面处采用Log-law壁面函数法处理,气相湍流用标准k-ε紊流模型模拟,气相湍流反应采用双混合分数概率密度函数模型,用P-1辐射模型计算辐射传热[10],对煤粉挥发分释放采用双匹配速率模型,对气相流场采用非错列网格SIMPLE方法来求解,对固体颗粒相的求解则采用随机颗粒轨道模型。

2 数值模拟结果及分析

2.1 模型准确性验证

在额定工况条件,实际测量温度与模拟温度对比见表2,经过对比,3个测点处测量数值与模拟数值相对误差绝对值小于10%,这表明计算模型比较准确,符合实际情况。

表2 模拟结果与实测结果比较

2.2 炉膛燃烧模拟结果

通过FLUENT数值计算软件,模拟不同负荷下的不同摆角情况,研究直流摆动式燃烧器在不同摆角下的燃烧特性与流动特性。根据数值模拟的结果分析其燃烧特性和流动特性,得到燃烧器区域横切面速度场、炉膛竖切面温度场、沿炉膛高度方向的氧气分布以及污染物NOx排放量等与燃烧器摆角的关系,计算结果表明:在100%BMCR工况下,摆角为-9°时;在75%BMCR工况下,摆角为-5°时;在50%BMCR工况下,摆角为19°时;在30%BMCR工况下,摆角为13°时稳定燃烧,各项指标均较好。依次命名不同负荷下最佳摆角工况为工况一、工况二、工况三、工况四。

在不同工况下,炉膛竖截面温度场如图4所示。从图4可以看出,炉膛内火焰燃烧形状为“马鞍形”,燃烧器区域温度较高,温度最高值都处于燃烧器中上区域,温度场分布趋势大体相同,符合电厂中四角切圆锅炉的炉内温度场分布规律。四种工况对比,负荷降低,火焰中心降低,这样过热器的辐射传热量将会减少,将会使得过热器工质汽温降低,下文计算结果,印证此规律。计算结果,工况一、工况二、工况三、工况四的平均温度依次降低,且最高温依次是1 583 K、1 579 K、1 575 K、1 524 K,对应炉膛高度依次是32.6 m、30.7 m、27.4 m、26.9 m。

图4 不同负荷炉膛竖截面温度场

在不同工况下,最上层燃烧器喷口截面温度场,如图5所示。从图5可以看出,工况一、工况二、工况三、工况四温度分布形状趋势相同,均为切圆火焰,但是温度高低不同,符合四角切圆燃烧规律。工况一、工况二、工况三、工况四锅炉整体平均温度呈下降趋势,切圆直径越来越小,这是由于负荷变化时煤粉量、燃烧器摆动角度等发生变化而导致的。

图5 燃烧器区域截面温度场

在不同工况下,沿炉膛高度Y=55 m处的温度场与速度场,如图6所示。从图6可以看出,各工况下过热器区域的温度与速度都较高,且前屏的区域温度与速度都降低,后屏区以后温度与速度都降低,这是由于过热器内工质吸热与屏的消旋作用。工况一、工况二、工况三、工况四对比来看,随着负荷降低,温度与速度降低。后屏处的平均烟速分别为8.84 m/s、6.93 m/s、4.6 m/s、2.76 m/s,作为后屏对流换热计算的已知条件。

图6 Y=55 m过热器区域温度场与速度场

3 过热器汽温特性研究

3.1 计算前准备

计算之前,首先要进行一些必要的热力计算和燃烧计算。根据厂方的产品说明书、燃烧设备说明书等提供的参数,进行热力计算。再通过燃烧计算,得到关于设计煤种的各个需要值,即烟气容积、烟气中三原子气体份额、水蒸气份额、两种物质的总份额、烟气中灰分的无因次浓度、锅炉效率以及计算燃料消耗量等,系数较多,不一一列举,具体计算方法见《实用锅炉计算手册》。

图7 Y=60 m处分隔屏左起沿宽度方向蒸汽温度与烟气温度

图8 Y=60 m处后屏左起沿宽度方向蒸汽温度与烟气温度

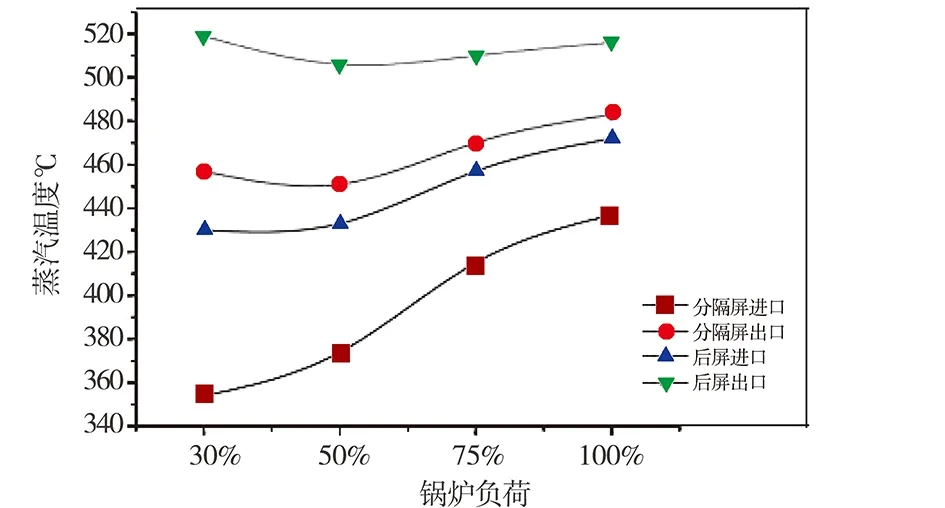

图9 屏式过热器汽温与负荷关系曲线图

3.2 100%BMCR负荷下的汽温特性分析

在工况一下,选取标高Y=60 m处,计算分隔屏1-6屏1号管的蒸汽温度,并与近壁处烟气温度对比,可以得到温度分布图7。由图7可以看出,近壁区烟气温度的中间部分温度比左右两侧温度高,高温区偏向左侧,左右偏差在20 ℃左右,这是因为在炉内气流作顺时针方向旋转造成的烟气侧热偏差影响下,工质温度呈现沿宽度方向先升高再降低的规律,并且最高点未在正中间的位置,也是要偏向左侧,出现热偏差。

在工况一下,选取标高Y=60 m处,计算后屏1-20屏1号管的蒸汽温度,并与近壁处烟气温度对比,得到温度分布图8。由图8可以看出,上炉膛左侧的后屏过热器工质温度高于上炉膛右侧的后屏过热器工质温度。这是以下两个方面原因造成的:一是上炉膛烟气流的残余旋转,左侧烟气出现回流现象,对后屏过热器进行了二次加热,使得位于左侧的过热器管屏温度较高;二是后屏过热器联箱采用“三通”结构引入引出,三通附近存在着涡流效应,使得该区域的管屏流量降低,造成左侧工质温度偏高。两方面效应叠加,形成了后屏过热器位于上炉膛左侧偏中部的过热汽温最高的局面。

在不同工况下分别选取分隔屏第三屏、后屏第十屏作为计算对象,根据不同工况下,Fluent的模拟结果,获得该区域的烟气流速及烟气温度,然后进行计算,得到结果如下图9所示。由图9可以看出,分隔屏进出口温度均低于后屏进出口温度;负荷升高时,分隔屏进口温度升高,分隔屏出口温度呈先降低后升高的趋势,在50%BMCR时降最低;负荷升高时,后屏进口温度升高,出口温度呈先降低后升高的趋势;无论是分隔屏还是后屏进出口温差均减小。

3.3 不同负荷下的汽温特性分析

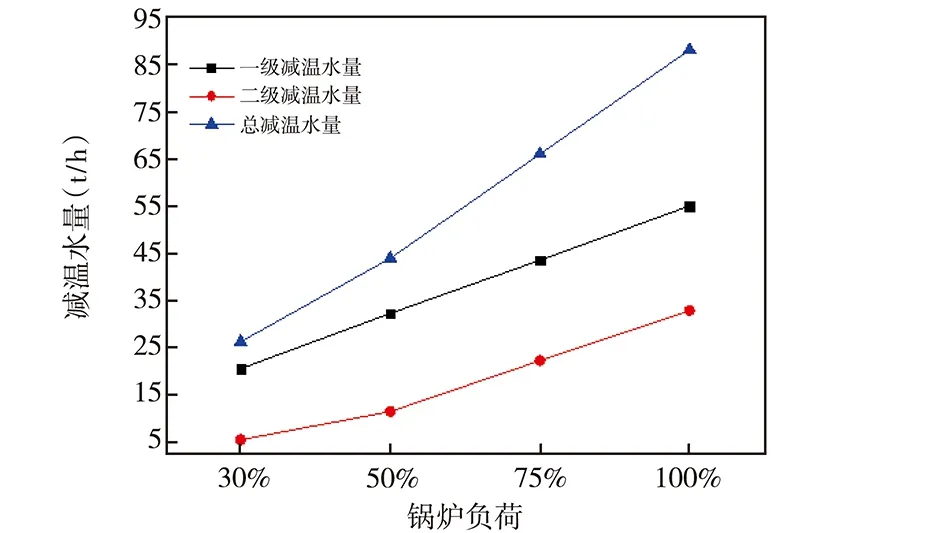

过热蒸汽调温除受燃烧器喷嘴摆动影响外,还主要靠减温水调节过热汽温,过热器配置有两级喷水减温装置,Ⅰ级减温器在后屏进口管道上,用以控制进入后屏的蒸汽温度,Ⅱ级减温器在末级过热器进口管道上,用以控制高温过热器的出口汽温。每级喷水减温设有2只减温器,分别布置在左右两侧连接管道上。其中Ⅰ级减温器设计的最大喷水量为125 t/h,Ⅱ级减温器设计的最大喷水量为70 t/h。当负荷不同时,燃烧器摆角调节燃烧,改变了火焰中心位置,煤水比也随着改变,为了达到额定的主蒸汽温度,通过喷水减温的方法进行减温。

不同负荷时,在相应最佳燃烧器摆角条件下的喷水减温量与负荷的关系,如图10所示。随着负荷的增大,一、二级减温水量也增多。在100%BMCR工况下,一级减温水量为55.3 t/h,二级减温水量是33.1 t/h;在75%BMCR工况下,一级减温水量为43.8 t/h,二级减温水量为22.5 t/h;在50%BMCR工况下,一级减温水量为32.5 t/h,二级减温水量为11.7 t/h;在30%BMCR工况下,一级减温水量为20.8 t/h,二级减温水量为5.7 t/h,能够使得过热汽温保持在规定范围。

图10 锅炉负荷与减温水量关系图

图11 锅炉负荷与过热器蒸汽温度关系

在不同负荷时,根据对其相应模拟结果分析,在较好的燃烧器摆动角度下,经过热力计算,可以得到各级过热器与负荷的关系,如图11所示。其中,分隔屏进口温度是根据运行实际情况取值,末级出口汽温是额定蒸汽温度为571 ℃。由图我们可以看出,分隔屏、后屏进出口温差,随着负荷的增大而减小。分隔屏位于炉膛上部,通过辐射和对流两种方式吸收热量,与炉膛内火焰中心高度和炉膛内温度有很大关系,与高负荷运行相比,当低负荷时,给煤量减少,炉内总热量减少。

4 结 论

基于FLUENT数值模拟与编程计算,对过热器汽温进行分析,得到以下结论:

(1)100%BMCR时,分隔屏过热器温度最高区域位于分隔屏左侧,在烟气侧热偏差的影响下,工质温度呈现了沿宽度方向先升高再降低的规律;后屏过热器也出现了位于上炉膛左侧的蒸汽温度高于右侧蒸汽温度的局面,烟温分布与汽温温分布的走向趋势是相同的。

(2)负荷增大,分隔屏与后屏进口温度升高,出口温度都呈现先降低后升高的趋势,进出口温差减小,工质吸收热量减少;末级过热器进口汽温先降低后升高,减温水调节,使得出口温度保持在额定范围。

(3)在100%BMCR工况下,一级减温水量为55.3 t/h,二级减温水量是33.1 t/h;在75%BMCR工况下,一级减温水量为43.8 t/h,二级减温水量是22.5 t/h;在50%BMCR工况下,一级减温水量为32.5 t/h,二级减温水量是11.7 t/h;在30%BMCR工况下,一级减温水量为20.8 t/h,二级减温水量是5.7 t/h,能够使得过热汽温保持合理范围。

[1] 高天明,沈镭,刘立涛,等.中国煤炭资源不均衡性及流动轨迹[J].自然资源学报,2013,28(1):92-103.

[2] 吕太,崔体磊.600MW超超临界墙式切圆锅炉炉内流动与燃烧特性研究[J].东北电力大学学报.2014,34(5):11-16.

[3] 丁方.1000MW超超临界机组过热汽温系统建模与优化控制[D].北京:华北电力大学,2013.

[4] 范卫东.顶棚过热器受热面管流量偏差问题的数值模拟研究[J].热能动力工程,2003,12(4):343-431.

[5] 徐宪斌.国产2008t/h 锅炉汽温偏差试验和数值分析[J].东北电力技术.2005,13(1):7-11.

[6] 李志贺.基于复合式集总参数法的过热器动态特性研究[D].吉林:东北电力大学,2013.

[7] 郭涛.大型电站锅炉高温受热面热偏差分析研究[D].北京:华北电力大学,2014.

[8] 樊泉桂.超临界锅炉的汽温特性及控制[J].动力工程.2007,27(1):34-37.

[9] 潘维,池作和,斯东波,等.四角切圆燃烧锅炉炉膛网格生成方法的研究[J].动力工程,2005,25(3):359-362.

[10] P.Cheng.Two-dimensionalRadiating Fas Flow by AMoment Method [J].AIAA Journal,1964,2(3):1662-1664.

Study on Steam Temperature Characteristics of the Superheater ina SG-2210/25.4-M980 Surpercritical Boiler

Lu Hongbo1,Zhang Mengke1,Song Zhiyu2,Wu Xiongfei3

(1.Energy Resource and Power Engineering College,Northeast Electric Power University,Jilin Jilin 132012;2.Jilin Electric Power Research Institute Co.,Ltd.,Changchun Jilin 130021;3.Guangdong Yuedian Zhongshan Thermal Power Plant Co.,Ltd.,Zhongshan Guangdong 528400)

Prototype was adopted of tangentially DC swing burners of an supercritical coal-fired 660MW power plant boiler of Datang.Using.The numerical simulation results gave the combustion characteristics and flow characteristics by FLUENT.obtain the change trend of steam temperature by procedure calculation.According to the study that because the residual rotation,structure of the pipeline and so on,have an impact on superheater steam temperature,analysis the characteristics of steam temperatuere;Through numerical simulation and calculations,gains the well working conditions that match burner swing angle with spray desuperheating mode under the different boiler load.

Superheater;Numerical simulation;Spray desuperheating mode;Steam temperature characteristics

2016-11-12

:吉林省科技发展计划重点资助项目(20110409)

卢洪波(1968-),男,博士,教授,主要研究方向:电站锅炉节能技术、高效清洁燃烧技术.

1005-2992(2017)01-0040-07

TK224.1

A

电子邮箱: luhongbo@163.com(卢洪波);zmkyx1990@163.com(张梦珂);472478435@qq.com(宋志宇);1716304865@qq.com(武雄飞)