基于FLAC3D对赣南某钨矿采空区的研究及治理方案

朱仕林,江文武,廖永斌,袁 磊,吴小丰

(1.江西理工大学 江西省矿业工程重点实验室,江西 赣州 341000;2.江西漂塘钨业有限公司,江西 大余 341515)

随着采矿的深入开展,地表以及浅部矿山的开采逐步转入中深部开采,而深部开采首先面临的就是高地应力、自稳性差等主要问题[1-2]。进入中深部后,开拓方式也有早先的平硐开拓转为深部竖井或斜井开拓。赣南某钨矿是我国著名的钨锡生产基地,经过多年的开采,已经形成了大量的采空区,地压问题严重,对矿山的安全生产带来了极大的隐患[3-5],故试验运用FLAC3D数值模拟软件研究上覆岩层对采空区的变形机理,为采取相应的防范措施提供一定的参考作用。

1 矿区工程概括

赣南某钨矿地质地形条件复杂,整个矿区中存在大小断层多达数十条,其中有四条大断层横贯矿区的东西、北东向,其中F2、F3断层横切整个矿体,断层的附近岩体十分破碎,在开采暴露后有产生垮塌的风险。赣南钨矿山除了地压问题突出外,还容易产生岩层及地表变形和岩爆灾害等问题[6-9]。目前该矿区开拓采准工程已经达到+208、+268中段,主要回采中段集中在+328、+388中段。目前的回采采区主要分布在348、1812等采场。其中处在+388中段的348采场西部被F3断层贯穿,经过回采后,应力二次分布,F3断层被活化。在模拟开采不同宽度后,观测顶板岩层和断层移动对采空区的应力和变形规律的影响[10-11]。分析采空区变形的影响因素和变形规律,为后期支护和监测提供指导性建议。

2 空区的模型构建

2.1 计算模型的构建

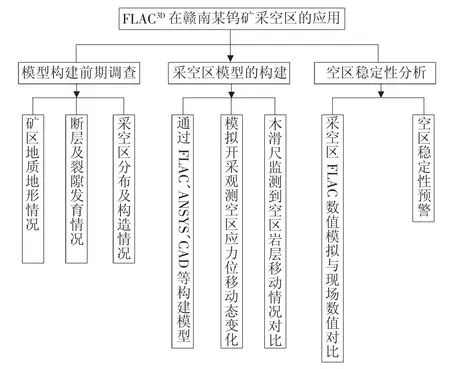

在建立采空区模型之前了解矿区地质条件(断层位置、倾角、力学性质),通过建模分析空区位移及应力变化,从而给出支护监测意见。采空区研究和治理主要分为模型构建前期调查、采空区模型的构建、空区稳定性分析三个部分,流程图如图1所示。

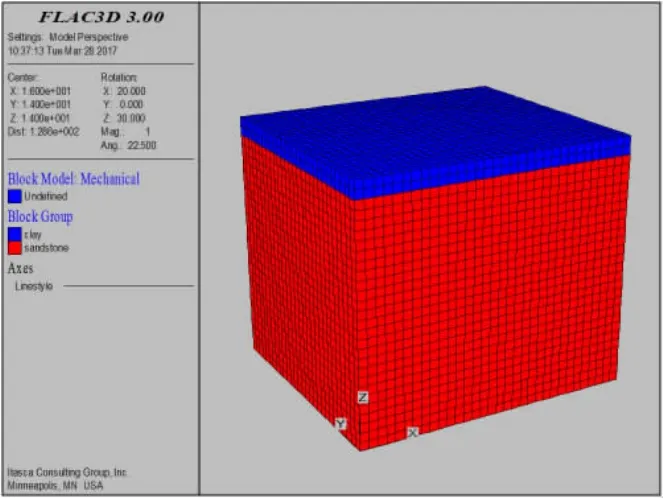

模拟地层包含两部分,上部为黏土,下部为砂岩,采空区模型假设位于砂岩层(主要为变质砂岩夹板岩)。共进行三组数值模拟试验来探究开挖不同宽度时顶板岩层和地表变形带来的影响。计算所采用的岩体力学参数如表1所示,模型长320m,宽280m,高280m。模型原岩应力场在自重作用下自动形成,经过后期矿体回采及上部载荷的施加观测采空区的位移及应力的变化规律。通过FLCD3D数值模拟构建计算模型如图2所示。

图1 采空区研究和治理流程Fig.1 Study and treatment process of goaf

表1 矿山岩体力学参数Tab.1 Parameters of mine rock mass

图2 计算模型构建Fig.2 Construction of calculation model

2.2 确定模型的边界条件

将模型的位移边界进行固定,分别施加位移约束量,模型的底部施加位移约束即U底=0,模型的上表面不施加任何约束,为自由边界,以及将X轴两水平方向和Y轴两水平方向固定,即施加位移量0。在固定边界的前提下,加载岩体的材料物理力学性质后分析采场变形机理。在原岩自重应力的作用下进行空区开挖,实际空区埋深为地表下100m,故取上覆岩层100m计算,通过在其模型上表面施加均等外载荷来模拟实际开采深度。

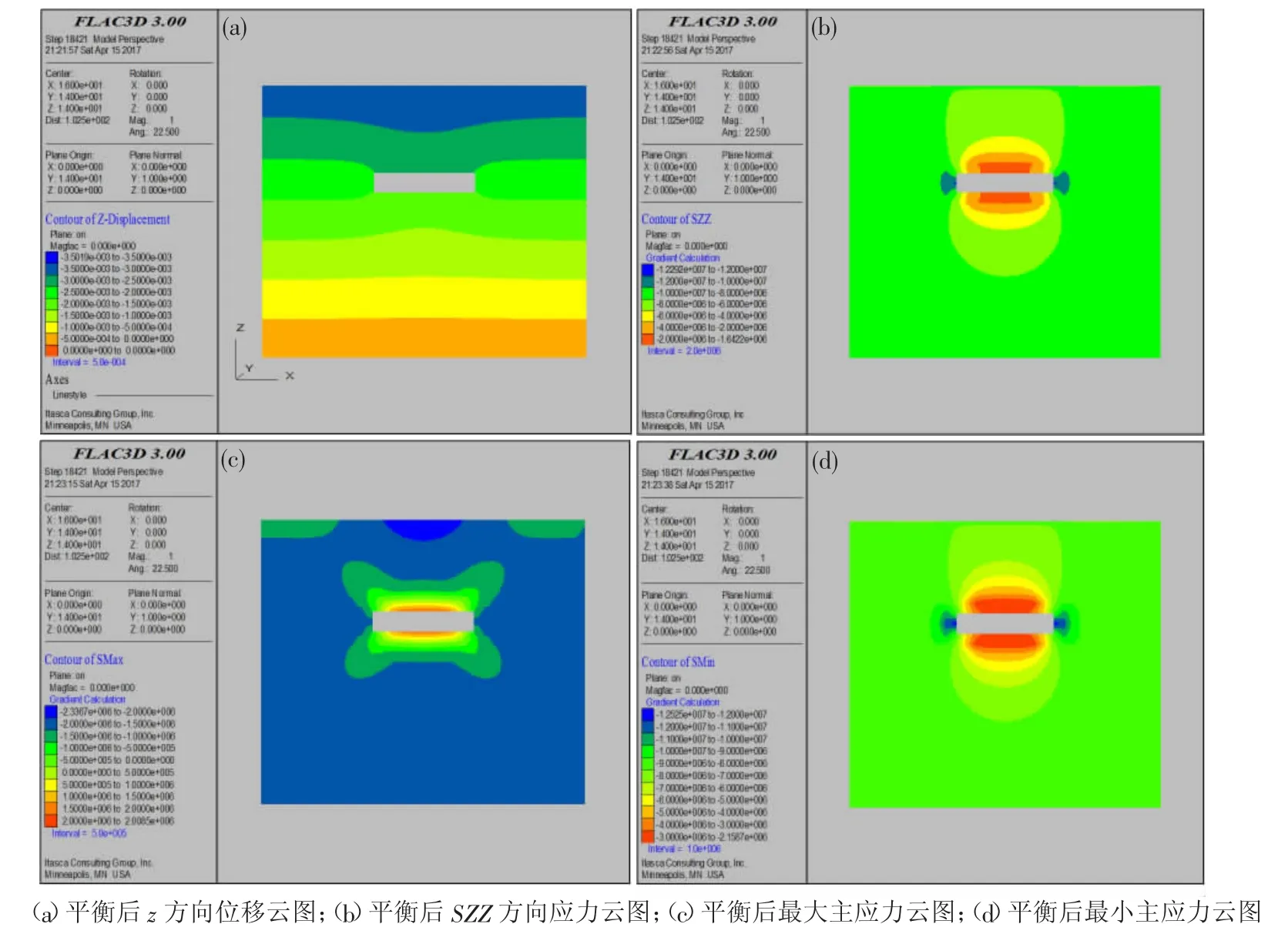

图3 模拟开挖30m位移及力平衡云图Fig.3 Simulation excavation 30m displacement and force balance cloud

2.3 数值模型的结果分析

图3~图5分别是模拟开挖30m、160m、100m位移及力平衡云图。从图中可得,当模拟开挖30m的时候,其矿区矿房的顶底板以及侧帮出现明显的应力集中现象,最大达到11.5MPa。同时,由于矿体的开采,顶板失去了支撑,在自重应力等的影响下产生指向采空区的垂直位移3.41mm。

图4 模拟开挖60m位移及力平衡云图Fig.4 Simulation excavation 60m displacement and force balance cloud

图5 模拟开挖100m位移及力平衡云图Fig.5 Simulation excavation 100m displacement and force balance cloud

通过三组采空区模拟开挖位移及力平衡云图(见图3~图5),展现了采空区Z方向的位移变化量,SZZ方向的应力集中情况以及模拟平衡后的最大、最小主应力变化情况,具体的变化数值如表2所示。

表2 位移及应力云图列表Tab.2 List of displacement and stress clouds

由表2可知,随着开采跨度的增加,最大垂直应力显著增加最大达到12.29MPa,在开挖之后空区两侧出现明显的拉应力集中现象,最大达到2.336MPa,而该钨矿的最大抗拉强度为6.16MPa,通过进行比对,开采后虽不会发生拉伸破坏,但两侧及采空区底部出现应力集中现象。当开采宽度不断增加时,顶板岩层及地表的变形不断加大,其中采空区的正中上覆岩层变形量达到最大,最大的变形量达到3.5mm,由于矿区整体位于断层附近,应力重新分布将会扰动断层,给空区的稳定性及回采安全带来极大的隐患。建议将此采空区进行封闭,并采用在线监测系统进行24 h监测监控,尽量减少人员在附近区域活动。

3 计算结果分析与现场数据对比

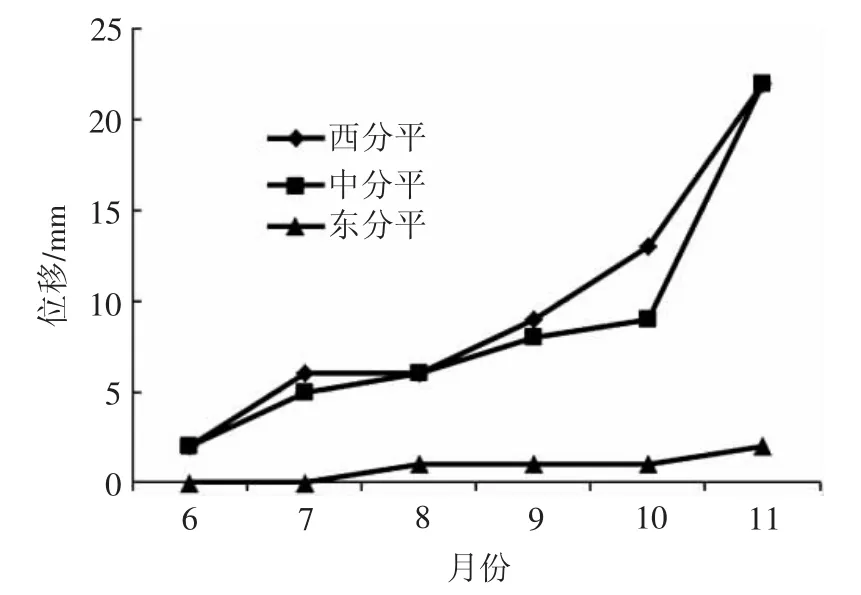

随着前期开采的进行,采空区的预警及治理显得尤为重要,结合采空区现场监测数据,统计了348采场三分层3个分平的数据,如表3所示。通过现场监测的数据与FLAC数值模拟的结果可知,其分析结果与现场监测数据基本吻合,上覆岩层及空区侧帮发生明显位移变形。

表3 地压滑尺位移监测 mmTab.3 Displacement monitoring unit of ground pressure slide

图6为空区顶板位移量变化情况。由图6可知,在11月份348采空区累积位移下沉量达到了22mm。由于前期矿体开采产生大量采空区,而后期并未进行充填处理,且由于矿体应力集中的作用,导致空区顶板及侧帮位移量加剧增大,应及时封闭348采空区,以免造成矿山事故。

图6 348采空区顶板位移变化Fig.6 Change of roof displacement in 348 goaf

4 空区监测治理方案

该钨矿自20世纪初发现以来,前期受民窿开采严重,在268中段形成了30万m3的采空区。经过百年的开采,在388中段的Ⅲ带矿床上部基本已经被采空。由于采空区数量规模大,故采用充填法成本较大,只能通过局部的地压卸载和隔离来缓解矿区地压应力集中,防止冒顶、岩爆等大规模灾害的发生。由于岩体在变形和破坏过程中,微裂纹产生、扩展、摩擦时以应力波的形式释放能量,故在此基础上,该钨矿在地应力集中区域建立了IMS微震监测技术。IMS微震技术通过在矿山地下巷道表面或钻孔内布置高精度微震监测检波器,可以从岩体变形的初始阶段开始,实时定量全方位监测岩体裂隙时空演化、破坏的全过程。

图7所示是348采空区周围的检波器分布图,检波器在三维空间的布局对采空区监测数据的获取和准确性有着至关重要的作用,通过后期对定位精度的调整,最终确定图7所示方案。

图7 348采空区监测示意图Fig.7 A schematic diagram of348 goaf monitoring

通过建立的监控监测系统,从图8(a)中可以明显看到在348采场的顶底板和围岩中产生了大量的微震事件,即岩体中产生了大量的裂隙,当裂隙扩展、贯通后即会形成产生小范围的冒顶、片帮现象,而图8(b)中所展现一段时间范围内的位移变化达到12mm。结合现场地压滑尺监测数据和微震监测事件及位移云图变化,348采场位移变化剧烈,建议及时封闭采空区。

图8 348采场事件聚集及位移变化云图Fig.8 348 stope event aggregation and displacement change cloud chart

5 结语

(1)结合赣南某钨矿的地质地形条件,根据数值模拟软件对矿区采空区进行简化模拟,以便更加充分的显现空区的变化规律,为空区的变形机理及破坏提供依据。

(2)通过FLAC3D数值模拟软件对采场开采跨度的模拟,结合云图的应力和位移数据,对空区的稳定性进行定量的分析,同时结合采空区现场地压滑尺监测的数据与FLAC3D模拟数据进行对比,得出空区顶底板的围岩和侧帮位移量变化明显,且指向采空区,在空区侧帮出现明显的应力集中现象。根据监测数据可知,随着时间的推移,变形量逐渐增大,顶板最大位移达到了22mm。

(3)根据数值模拟分析与采空区现场地压滑尺的监测,结合该钨矿现阶段采用的IMS微震监测技术,对采空区中变形和应力集中的区域进行及时的预警预报,对出现垮塌预警的区域及时采取措施,采用地压卸载或充填隔离的方法。从而可以很好地保障矿山的安全施工,保障人员、设施的有序运转。消除该地区发生地质灾害的安全隐患,为矿山的正常安全运转提供保障。

[1] 杨承祥,罗周全,唐礼忠.基于微震监测技术的深井开采地压活动规律研究[J].岩石力学与工程学报,2007,26(4):818-824.YANG Chengxiang,LUO Zhouquan,TANG Lizhong.Study on rule of gcostatic activity based on microseismic monitoring technique in deep mining[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(4):818-824.

[2] 江文武,谢建敏,杨作林,等.基于微震监测的地压活动规律和风险预测[J].科技导报,2014,32(16):58-62.JIANG Wenwu,XIE Jianmin,YANG Zuolin,et al.Risk prediction and law of ground pressure activities based on seismic monitoring system[J].Science and Technology Rcvicw,2014,32(16):58-62.

[3] 赵 奎,中国生,廖 亮,等.赣南钨矿山地压特征、治理及地压区残矿回采[J].中国钨业,2009,24(5):38-41.ZHAO Kui,ZHONG Guosheng,LIAO Liang,et al.Characteristics of ground pressure and its residual mineralization in gobran tungsten mine[J].China Tungsten Industry,2009,24(5):38-41.

[4] MENDECKILA J.Seismic monitoring in mines[M].London:Chapman and Hall Press.1997:100-107.

[5] 谢和平.PARISEAUW G.岩爆的分形特征和机制[J].岩石力学与工程学报,1993,12(1):28-37.XIE Heping.PARISEAUW G.Fractal character and mechanism of rock bursts[J].Chinese Journal of Rock Mechanics and Engineering,1993,12(1):28-37.

[6] 钱七虎.岩爆、冲击地压的定义、机制、分类及其定量预测模型[J].岩土力学,2014,35(1):1-6.QIAN Qihu.Definition,mechanism,classification and quantitative forecast model for rock burst and pressure bump[J].Rock and Soil Mechanics,2014,35(1):1-6.

[7] 李庶林,尹贤刚,郑文达,等.凡口铅锌矿多通道微震监测系统及其应用研究[J].岩石力学与工程学报,2005,24(12):2048-2053.LI Shulin,YIN Xiangang,ZHENG Wenda,et al.Research of multichannel microseismic monitoring system and its application to Fankou lead-zinc mine[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(12):2048-2053.

[8] BERRY M,LINOF G.Data mining techniques:for marking,sales and customer support[M].New York:Wiley,1997.

[9] 李夕兵.岩石动力学基础及应用[M].北京:科学出版社,2014:46-82.

[10] 张银平.岩体声发射与微震监测定位技术及应用[J].工程爆破,2002,8(1):58-61.ZHANG Yinping.Study and application of acoustic emission and microseismic monitoring and positioning of rock mass[J].Project Blasting,2002,8(1):58-61.

[11]王春来,吴爱祥,刘晓辉.深井开采岩爆灾害微震监测预警及控制技术[M].北京:冶金工业出版社,2013:36-65.