KCl部分替代NaCl协同强化高温成熟火腿加工工艺优化

黎良浩 陈文彬 戴照琪 王健 徐幸莲 章建浩

摘 要:以强化高温温度、用盐量、强化高温时间、KCl替代比例为试验因素进行L9(34)正交试验,研究工艺因素对干腌火腿蛋白质水解和感官品质的影响。结果表明:蛋白质水解指数与强化高温时间呈显著正相关

(P<0.05);游离氨基酸(free amino acids,FAA)含量与强化时间呈显著正相关(P<0.05),与用盐量呈显著负相关(P<0.05);感官品质评分与强化时间呈极显著正相关(P<0.01);强化温度与KCl替代比例对各指标均无显著影响(P>0.05);强化时间与KCl替代比例、强化温度和强化时间的交互作用对感官评分有极显著负影响(P<0.01);用盐量与KCl替代比例、强化温度和强化时间的交互作用对FAA含量有极显著正影响(P<0.01)。综合分析,优化工艺组合为:强化温度35 ℃、用盐量5%、高温强化55 d、KCl替代比例30%。

关键词:干腌火腿;KCl替代;强化高温成熟;工艺时间;蛋白质水解;感官品质

干腌火腿是国际上最具代表性的腌腊肉制品,产品具有香味浓郁、色泽红白鲜明、滋味及风味物质丰富的特点。目前,欧洲国家的干腌火腿基本都采用了机械化、智能化生产方式,产品的风味品质和标准化得到了基本保障。而我国干腌火腿的加工仍以传统加工方式为主,以金华火腿为例,其加工周期长达8~10 个月[1-2],产品盐分含量高达8%~12%[3-5],严重制约了产品的生产及消费。改进干腌火腿加工工艺、缩短其加工周期、降低盐分含量是火腿产业发展的迫切需求。国外的学者通过提高发酵温度、降低环境湿度、使用添加物等措施来加快火腿等干腌肉制品的成熟[6-9]。国内的研究人员主要是利用滚揉腌制装置加快腌制过程[10],利用人工气候调节系统提高发酵成熟温度来加快火腿的生产[11-13]。章建浩等[11]成功地将干腌火腿的加工周期缩短到了80 d,获得了质量稳定、感官品质达到传统火腿标准的产品。

传统火腿的加工主要依靠自然气候变化来实现温/湿度的调控,为了降低火腿腌制过程中出现腐败的风险,保证产品的出品率,大多数企业依旧采用传统的高盐腌制方法进行火腿生产。其结果是火腿盐分含量高,口感过咸,与现代健康膳食中提倡的低盐、低钠理念不符。由于过多的高钠饮食容易引起人体心血管疾病[14],利用部分盐替代技术降低食品中钠盐含量,从而开发低钠食品是目前备受国内外认可的方法。该技术主要的钠盐替代物为KCl、MgCl2、CaCl2等[15]。Ali?o等[16]用KCl、CaCl2和MgCl2部分替代NaCl腌制猪腰肉,发现干腌猪腰肉感官品质不受影响。Guàrdia等[17]用KCl与乳酸钾复合物替代50%的NaCl制作发酵香肠,发现在保证产品风味品质的同时能显著降低其钠离子含量。吴海舟等[18]研究了不同替代比例的KCl对干腌中式培根蛋白质降解及产品感官品质的影响,得出最佳替代比例为40%。越来越多的研究[19-22]表明,用KCl部分替代NaCl降低干腌肉制品中钠离子含量是一种可行的方法。

目前使用KCl部分盐替代技术在一些腌腊产品中已经得以应用,但规模化生产低盐干腌火腿还未见报道。本研究试图将“强化高温成熟,缩短工艺时间”火腿加工新技术和KCl部分替代NaCl技术结合来改进干腌火腿的生产工艺,缩短其加工周期,降低终产品盐分及钠含量,为干腌火腿的现代化生产提供理论基础。

1 材料与方法

1.1 材料与试剂

火腿原料 江苏省长寿集团;氯化钾(食品级) 连云港树人科创食品添加剂有限公司;食盐 南京市售;氨基酸标样(35 种游离氨基酸) 德国Sykam

公司;硼酸、氯化锂 美国Alfa Aesar公司;甲醇、一水合氢氧化锂 美国Sigma Aldrich公司;柠檬酸 美国Fluka公司;硝酸银、硫氰酸钾、磺基水杨酸、茚三酮、亮氨酸、氯化钠、三氯乙酸等试剂均为国产分析纯。

1.2 仪器与设备

人工气候控制系统 江苏省农业科学院;IKAT18型分散机 德国Ika公司;Beckman Allegra 64R型高速冷冻离心机 美国Beckman公司;JA2203N型电子天平 上海民桥精密科学仪器有限公司;UV-2600型紫外分光光度计 日本岛津公司;2300型Kjeltec?自动凯氏定

氮仪 丹麦Foss公司;S20K型pH计 梅特勒-托利多仪器(上海)有限公司;S433D型自动氨基酸分析仪(锂盐体系) 德国Sykam公司。

1.3 方法

1.3.1 火腿新工藝加工流程

鲜猪腿→修整→冻藏→解冻→上盐堆叠→腌制→风干成熟→贮藏后熟

鲜猪腿:来自同品种同批养殖的猪,肥膘适中、质量在(15±0.5) kg,共计70 条。修整:经专业的火腿师傅修割成型。冻藏:在猪腿运输前期于-20 ℃冻藏,并在运输过程中保持冻藏状态,冻藏时间为5 d。解冻:将冻藏的猪腿摊放在干净通风的场地,环境温度约4 ℃,解冻48 h。上盐堆叠:在腌制1、8、23 d分别按照实验设计用盐量的60%、30%、10%上盐涂抹,涂抹完毕,将火腿肉面朝上堆叠摆放。腌制:腌制环境温度4 ℃,腌制期60 d。腌制过程中,每日打扫腌制冷库卫生,每隔4 d翻1 次堆。风干成熟:将火腿用麻绳悬挂在固定架上摆放在成熟房中。成熟过程中为了模拟自然气候条件昼夜变化,温/湿度控制程序昼开夜关。贮藏后熟:风干成熟结束后,将火腿放置在干净的日常环境中存放。

1.3.2 盐替代协同强化高温成熟正交试验设计

按1.3.1节火腿加工工艺制作火腿,以强化温度、用盐量、高温强化时间和KCl替代比例为试验因素,按表1所示L9(34)正交表试验,其中温/湿度和时间程序按表2所示。以蛋白水解指数、游离氨基酸总量和感官评分为参考指标进行优化。

1.3.3 样品采集

取各处理组火腿风干成熟结束时的股二头肌中间样品为实验材料,每个处理组各取3 条腿,剔除脂肪及可见筋膜后切碎,真空包装,于-40 ℃冻藏。

1.3.4 水分含量测定

按照GB/T 5009.3—2010《食品安全国家标准 食品中水分的测定》中的直接干燥法测定。

1.3.5 盐分含量测定

参照GB/T 9695.8—2008《肉与肉制品 氯化物含量测定》进行,盐分含量以NaCl含量计。

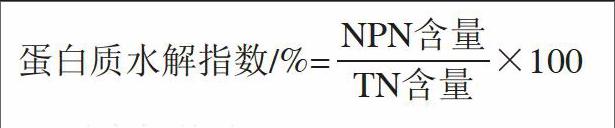

1.3.6 蛋白质水解指数测定

参照江慧等[23]的方法。

总氮(total nitrogen,TN)测定:样品解冻后剔除筋膜和可见脂肪并绞碎,称取1.000 g上述肉样和1 勺消化剂、12 mL浓硫酸在消化管中,消煮1.5 h(420 ℃),用凯氏定氮仪完成样品中总氮含量的测定。

非蛋白氮(non protein nitrogen,NPN)含量测定:样品解冻后剔除筋膜和可见脂肪并绞碎,称取5.000 g上述样品于离心管中,并加入25 mL的10 g/100 mL三氯乙酸溶液混匀,10 000 r/min条件下分3 次高速匀浆20 s,4 ℃条件下放置过夜后5 000×g冷冻离心5 min,过滤后取滤液于消化管中,加5 mL硫酸,在220 ℃条件下烘干水分,再将7 mL硫酸加入消化管中在420 ℃条件下消煮1.5 h,用凯氏定氮仪测定样品中非蛋白氮的含量。

1.3.7 游离氨基酸(free amino acids,FAA)测定

游离氨基酸的测定采用氨基酸自动分析仪法,参考Virgili等[24]方法并略作修改:取适量的样品,加入pH 6.5的0.2 mol/L磷酸盐缓冲液60 mL,6 000×g冷冻高速匀浆3 min,10 000×g冷冻离心20 min,过滤后取上清液0.5 mL,并用3 g/100 mL水杨酸溶液调节pH 2.0,加入双蒸水0.25 mL,15 000×g冷冻离心20 min,吸取上清液0.5 mL,用0.02 mol/L盐酸溶液稀释5~10 倍,检测游离氨基酸的组成。检测条件:pH 3.3~4.9的柠檬酸缓冲液为洗脱液,茚三酮、乙二醇甲醚、乙酸钠混合缓冲液为显色液,羟脯氨酸在440 nm波长条件下检测,其余氨基酸均在570 nm波长处检测。

1.3.8 感官评定

火腿成熟结束时,首先请10 名火腿加工资深人员对火腿进行签香评定,评分为三签香综合得分,然后对火腿肌肉切面进行色泽评定。质地及滋味评定参照GB 22210—2008《肉与肉制品 感官评定规范》的要求进行。各项分数去掉极值后相加求平均值。评分采用9 分制,具体评定标准见表4。

1.3.9 正交试验最优工艺验证

以正交试验最优工艺参数为加工条件制作干腌火腿,以食盐非替代组为对照,测定2 组火腿股二头肌的水分含量、盐分含量、蛋白质水解指数、FAA含量、感官评分,验证KCl部分替代NaCl协同强化高温成熟工艺的可行性。

1.4 数据处理

所有实验数据用Excel 2013进行整理并用SAS 9.2统计软件进行方差分析、回归分析和Pearson相关分析,用SPSS 22.0进行交互作用分析,平均值之间用Fishers最小显著差异法进行差异显著性检验。

2 结果与分析

2.1 盐替代协同强化高温成熟工艺正交试验极差及相关分析

由表5~6可知,成熟结束时火腿水分含量在强化温度处理组中差异不显著(P>0.05),结合产品情况来看,主要是前期产品表面脱水较快形成水分断层,导致中高温阶段水分蒸发困难大,程序差别体现不出来。水分含量与蛋白水解指数和游离氨基酸总量呈极显著负相关(P<0.01),这可能是因为水分散失较快的火腿脱水通道顺畅更有利于热量的传递,组织蛋白酶及氨肽酶的作用也更强。影响水分含量的因素主次顺序为:用

盐量>强化时间>强化温度>KCl替代比,考虑到产品得率,最优参数组合为A3B3C1D1。

成熟结束火腿盐分含量在各处理组间差异极显著(P<0.01),盐分含量与用盐量呈極显著正相关

(P<0.01),与KCl替代比呈负相关,说明使用KCl替代NaCl来降低终产品盐含量是可行的[19-22]。影响水分含量的因素主次顺序为:用盐量>强化时间>KCl替代比>强化温度,最优参数组合为A1B1C1D3,即强化温度为35 ℃、用盐量5%、高温强化35 d、KCl替代比例为40%。

蛋白水解指数反映肽类及FAA总量的变化,被广泛用于评价加工肉制品蛋白质降解程度[25],是评价火腿质量的重要指标,经过后熟的金华火腿蛋白水解指数在14%~20%之间[26]。蛋白质水解指数在各处理组间差异显著(P<0.05),与强化时间及游离氨基酸总量呈显著正相关(P<0.05)。极差分析结果显示影响蛋白水解指数的各因素影响力大小为:强化时间>用盐量>KCl替代比例>强化温度,对应最优组合A2B2C3D3。

游离氨基酸含量最能代表火腿中滋味物质的情况,同时游离氨基酸还可进一步发生反应或与脂质等物质反应产生次级滋味物质,因此游离氨基酸含量是评定火腿质量的一个最重要指标。FAA总量在各处理组间差异不显著(P>0.05),与强化时间呈显著正相关(P<0.05),

与用盐量呈显著负相关(P<0.05)。由极差分析知二者对FAA影响力大小相近,因此造成各处理组间差异不显著,各因素影响力大小为:用盐量>强化时间>KCl替代比例>强化温度,最优组合为A3B1C3D2。

感官评分各处理组间感官评分差异显著(P<0.05)。

由极差分析结果可知,影响感官评分的各因素主次顺序为:强化时间>KCl替代比例>用盐量>强化温度。感官评分与强化时间呈极显著正相关(P<0.01),说明加工时间越长火腿品质更高。感官评分与KCl替代比例为负相关关系,说明采用高替代比例的KCl可能会导致异样口感,而结合感官评分的结果来看30%的替代量是可以接受的。

2.2 方差分析结果

由表7可知,水分对应的模型为显著,解释了57.63%的变异,用盐量和强化时间对水分的影响是显著的

(P<0.05),各因素影响力大小为:B>C>A>D,与极差分析结果一致。盐分对应的模型为极显著(P<0.01),可以解释90.31%的变异,用盐量和强化时间对盐分的影响是极显著的(P<0.01),各因素影响力大小为:B>C>D>A,与极差分析结果一致。蛋白水解指数所用模型为显著(P<0.05),强化时间的影响表现为极显著

(P<0.01),用盐量的影响表现为显著(P<0.05),各因素影响力大小为:C>B>D>A,与极差分析结果一致。FAA所用模型不显著(P>0.05),与各组间方差分析结果一致,用盐量对其显示出显著的影响力

(P<0.05),各因素影响力大小为:B>C>D>A。感官评分所用模型极显著(P<0.01),能解释93.8%的变异,用盐量、强化时间、KCl替代比例均表现出极显著的影响力(P<0.01),强化温度亦为显著(P<0.05),各因素影响力大小为:C=D>B>A。

2.3 回归优化及显著性分析

火腿的质量评定中感官评分、游离氨基酸总量(FAA)和蛋白水解指数是3 个很重要的指标。感官评分直观反映火腿的商品品质和食用品质,FAA总量可以代表火腿产品中滋味物质含量及风味物质发展潜力,蛋白水解指数通常用来反映火腿蛋白质降解程度。因此,本研究选择这3 个指标作为目标函数,以强化温度(A)、用盐量(B)、强化时间(C)和KCl替代比例(D)4 个工艺参数为自变量来进行二次多项式回归优化。

2.3.1 以感官评分为目标函数的回归分析

以感官评分为目标函数的回归方程为:感官评分=

0.32-0.03AC+1.30AD-1.38CD+1.81C。回归方程R2=0.988 3,R2Adj=0.976 6,表明回归方程的拟合度很高。方差分析结果显示,该回归模型是极显著的(P<0.01),强化时间及其与强化温度、KCl替代比例的一级交互项、强化温度与KCl替代比例的一级交互项的影响都是极显著的(P<0.01)。逐步回归过程显示,各项影响力大小为:C>CD>AC>AD,说明强化时间是最重要的影响因素,与极差分析及相关分析的结果一致,同时强化温度在与强化时间及替代比的交互作用中也发挥了作用。

根据回归方程,将各加工因素的三水平值代入计算,计算感官评分的最大响应值,得到盐替代协同强化高温成熟工艺回归优化结果为:A1(强化温度35 ℃)、C3(强化时间55 d)、D1(KCl替代比例20%),与极差分析结果一致,得到最大响应值为36.04。

2.3.2 以游离氨基酸总量(FAA)为目标函数的回归分析

以游离氨基酸总量为目标函数的回归方程为:FAA=6676.28+10.33B2-0.50C2-6339.51D2+1.65AC+

683.56BD-458.67B+3.31C。回归方程R2=0.973 3,R2Adj=0.967 6,表明回归方程的拟合度很高(P<0.01),试验误差小。逐步回归过程显示,各项影响力大小为:B>C2>D2>BD>AC>B2>C,方差分析显示B、D2、AC、BD的影响是极显著的(P<0.01),B2、C2的影响是显著的(P<0.05),这与极差分析和相关分析的结果是一致的。

根据回归方程,将各加工因素的三水平值代入计算,计算FAA总量的最大响应值,得到盐替代协同强化高温成熟工艺回归优化结果为:A3(强化温度37 ℃)、B1(用盐量5%)、C3(强化时间55 d)、D2(KCl替代比例30%),最大响应值为7 123.64 mg/100 g,与实验结果一致。

2.3.3 以蛋白水解指数为目标函数的回归分析

以蛋白水解指数为目标函数的回归方程为:蛋白水解指数=-4.85-0.51B2+9.69D2+5.96B+0.14C。回归方程R2=0.994 7,R2Adj=0.989 5,显示出较高的拟合度。回归模型方差分析结果显示为极显著(P<0.01),逐步回归过程显示各项影响力大小为:C>B2>D2>B,且各项影响都为极显著(P<0.01),影响力大小与极差分析和相关分析结果一致。该过程还显示,用盐量与KCl替代比例的交互作用影响力是大于用盐量的。

根据回归方程,将各加工因素的三水平值代入计算,计算蛋白水解指数的最大响应值,得到盐替代协同强化高温成熟干腌火腿新工艺回归优化结果为:A2(强化温度36℃)、B2(用盐量6.5%)、C3(强化时间55 d)、D3(KCl替代比例40%),最大响应值为21.59%,与极差分析结果一致。

综合各方面因素,最优参数组合为A1B1C3D2,即强化温度为35 ℃、用盐量5%、高温强化55 d、KCl替代比例为30%。

2.4 最优工艺条件下干腌火腿品质指标分析

表 8 KCl替代協同强化高温成熟工艺对干腌火腿品质指标的影响

由表8可知,由最优工艺参数加工得到的火腿,与非盐替代组相比,其在盐分、蛋白质水解指数、游离脂肪酸总量上皆存在显著差异(P<0.05)。进一步说明了KCl部分替代NaCl可以有效降低盐含量,同时由于盐分抑制氨肽酶活性,但KCl对某些氨肽酶活性却可能存在保护作用,所以盐替代对火腿蛋白质水解具有促进作用,增加了火腿中游离脂肪酸的总量,为火腿风味物质提供了更多的前体物质。另外,盐替代协同强化高温下的火腿感官评分显著高于食盐组,可见盐分组成对火腿感官的影响较大。这些品质指标从侧面验证了正交试验最优工艺的正确性,为低盐干腌火腿的快速成熟加工提供了参考。

3 讨 论

3.1 盐替代协同强化高温成熟工艺对干腌火腿蛋白质水解的影响

本研究在章建浩[11-12]“強化高温成熟,缩短工艺时间”干腌火腿加工新工艺和吴海舟等[18]“KCl部分替代NaCl”中式培根新工艺的基础上试图将这2 种技术相结合来改进干腌火腿的生产,降低产品盐分含量特别是钠含量。蛋白水解指数是火腿加工中衡量火腿成熟度的重要指标[26]。高温强化的时间对蛋白水解指数有极显著影响(P<0.01),用盐量对蛋白水解指数有显著影响

(P<0.05),并表现出用盐量越高,强化时间越长火腿蛋白质水解越充分的趋势。这与盐分越高,水分活度越低,蛋白酶活性越低有关。在蛋白酶活性受到抑制的条件下,强化时间的累积效应越发显著,表现出很高的正相关性(P<0.01)。FAA总量反映火腿滋味物质含量,方差分析和回归优化的结果显示,FAA含量不仅受用盐量影响显著,而且还受用盐量与KCl替代比例交互作用的显著影响(P<0.01)。盐分含量抑制氨肽酶活性,但KCl对某些氨肽酶活性却可能存在保护作用。

采用高温强化后火腿的成熟速度显著提高,较传统火腿1 年的加工时间缩短了6个月的时间,表现出很大的时间优势。以FAA为代表的蛋白质降解产物是火腿贮藏后熟期间风味物质生成的重要前体[27],但强化时间都显著影响着蛋白水解指数与FAA,因此为了提高火腿风味品质,也应该适当延长工艺过程中的强化时间。

3.2 盐替代协同强化高温成熟工艺对干腌火腿感官品质的影响

干腌火腿加工过程中,随着温度升高、加工时间延长,肌肉组织水分下降,质构改变,组织致密;盐含量上升,产品咸味加重;蛋白质降解产物增多,游离氨基酸等滋味物质含量升高,产品风味品质提高;色泽改变,形成特有的“火红”色[28-29]。此外,KCl替代部分NaCl能改变火腿中某些氨基酸的含量,同时钾离子的引入也对终产品的口感会产生影响。方差分析和回归优化的结果显示各加工因素及其交互作用都显著影响产品的感官品质。有研究[30-32]显示,火腿的特征风味依赖于高盐分含量,但高盐分含量严重影响火腿产品的口感并潜在损害着人们健康。KCl替代比例对感官品质有着显著影响,有引入苦味的风险,但用盐量与KCl替代比例的显著(P<0.05)交互作用提示我们可以通过进一步的实验来降低产品盐分及钠含量,保留产品特征风味同时不引入苦味。本研究通过KCl替代部分NaCl在一定程度上改善了这个问题。强化时间对感官评分的影响也证明了适当延长强化时间对产品的品质能起到积极的作用。

综上所述,与传统火腿加工工艺相比,采用高温强化处理,能显著缩短干腌火腿的成熟时间,同时KCl对NaCl的替代效应可以显著降低产品钠含量,有利健康。高温强化时间与干腌火腿的感官评分及游离氨基酸总量都呈正相关性,从提高产品食用品质的角度考虑,在快速成熟工艺的基础上有必要延长火腿的加工时间或延长后熟贮藏期。以感官评分和游离氨基酸总量为目标函数综合回归优化分析,盐替代协同强化高温成熟工艺的最优工艺条件为:强化温度35 ℃、用盐量5%、高温强化55 d、KCl替代比例为30%。该工艺条件可为干腌火腿的现代化加工提供参考,有助于推进传统干腌肉制品加工的现代化。

参考文献:

[1] 龚润龙. 金华火腿加工技术[M]. 北京: 科学普及出版社, 1987.

[2] 章建浩. 腌腊肉制品加工技术[M]. 北京: 中国农业出版社, 2014.

[3] 周光宏, 赵改名, 彭增起. 我国传统腌腊肉制品存在的问题及对策[J]. 肉类研究, 2003, 17(1): 3-7.

[4] 竺尚武, 张春荣. 干腌火腿研究[J].食品工业科技, 2004(9): 89-90. DOI:10.3969/j.issn.1002-0306.2004.09.031.

[5] 乔发东. 干腌火腿的食用品质及影响因素[J]. 农产品加工: 学刊, 2006(1): 4-7. DOI:10.3969/j.issn.1671-9646-B.2006.01.001.

[6] ARNAU J, GOU P, COMAPOSADA J. Effect of the relative humidity of drying air during the resting period on the composition and appearance of dry-cured ham surface[J]. Meat Science, 2003, 65(4): 1275-1280. DOI:10.1016/S0309-1740(03)00036-6.

[7] BARAT J M, GRAU R, IB??EZ J B, et al. Post-salting studies in Spanish cured ham manufacturing. Time reduction by using brine thawing-salting[J]. Meat Science, 2005, 69(2): 201-208. DOI:10.1016/j.meatsci.2004.05.020.

[8] BARAT J M, GRAU R, IB??EZ J B, et al. Accelerated processing of dry-cured ham. Part I. Viability of the use of brine thawing/salting operation[J]. Meat Science, 2006, 72(4): 757-765. DOI:10.1016/j.meatsci.2005.10.013.

[9] BLOM H, HAGEN B F, PEDERSEN B O, et al. Accelerated production of dry fermented sausage[J]. Meat Science, 1996, 43: 229-242. DOI:10.1016/0309-1740(96)00068-X.

[10] 曾弢, 章建浩, 甄宗圆, 等. 干腌火腿现代滚揉腌制工艺研究[J]. 食品科学, 2007, 28(2): 88-91.

[11] 章建浩, 唐志勇, 曾弢, 等. 金华火腿发酵成熟现代工艺及装备研究[J].农业工程学报, 2006(8): 230-234. DOI:10.3321/j.issn:1002-6819.2006.08.048.

[12] 章建浩, 靳国锋, 王永丽, 等. 强化高温成熟缩短工艺时间对干腌火腿蛋白质水解的影响[J]. 农业工程学报, 2009(增刊1): 97-101.

[13] 陈松, 张春晖, 冯月荣, 等. 低盐金华火腿控温控湿新工艺的研究[J].肉类研究, 2006, 20(1): 30-32.

[14] GOU P, GUERRERO L, GELABERT J, et al. Potassium chloride, potassium lactate and glycine as sodium chloride substitutes in fermented sausages and in dry-cured pork loin[J]. Meat Science, 1996, 42(1): 37-48. DOI:10.1016/0309-1740(95)00017-8.

[15] RIPOLLES S, CAMPAGNOL P C, ARMENTEROS M, et al. Influence of partial replacement of NaCl with KCl, CaCl2 and MgCl2 on lipolysis and lipid oxidation in dry-cured ham[J]. Meat Science, 2011, 89(1): 58-64. DOI:10.1016/j.meatsci.2011.03.021.

[16] ALI?O M, GRAU R, FUENTES A, et al. Influence of low-sodium mixtures of salts on the post-salting stage of dry-cured ham process[J]. Journal of Food Engineering, 2010, 99(2): 198-205. DOI:10.1016/j.jfoodeng.2010.02.020.

[17] GU?RDIA M D, GUERRERO L, GELABERT J, et al. Sensory characterisation and consumer acceptability of small calibre fermented sausages with 50% substitution of NaCl by mixtures of KCl and potassium lactate[J]. Meat Science, 2008, 80(4): 1225-1230. DOI:10.1016/j.meatsci.2008.05.031.

[18] 吳海舟, 张迎阳, 黎良浩, 等. KCl部分替代NaCl腌制对干腌肉制品蛋白质水解和感官品质的影响[J]. 食品科学, 2014, 35(1): 39-43. DOI:10.7506/spkx1002-6630-201401008.

[19] G?VEN M, KARACA O B. Proteolysis levels of white cheeses salted and ripened in brines prepared from various salts[J]. International Journal of Dairy Technology, 2001, 54(1): 29-33. DOI:10.1046/j.1471-0307.2001.00003.x.

[20] ALI?O M, GRAU R, TOLDR? F, et al. Physicochemical changes in dry-cured hams salted with potassium, calcium and magnesium chloride as a partial replacement for sodium chloride[J]. Meat Science, 2010, 86(2): 331-336. DOI:10.1016/j.meatsci.2010.05.003.

[21] BARAT J M, BAIGTS D, ALI?O M, et al. Kinetics studies during NaCl and KCl pork meat brining[J]. Journal of Food Engineering, 2011, 106(1): 102-110. DOI:10.1016/j.jfoodeng.2011.04.022.

[22] ALI?O M, GRAU R, TOLDR?F, et al. Influence of sodium replacement on physicochemical properties of dry-cured loin[J]. Meat Science, 2009, 83(3): 423-430. DOI:10.1016/j.meatsci.2009.06.022.

[23] 江慧, 何立超, 常辰曦. 风干成熟工艺对木瓜蛋白酶嫩化淘汰蛋鸡胸肉效果的影响[J]. 食品科学, 2011, 32(4): 31-36.

[24] VIRGILI R, SACCANI G, GABBA L. Changes of free amino acids and biogenic amines during extended ageing of Italian dry-cured ham[J]. Food Science and Technology, 2007, 40(5): 871-878.

[25] HARKOUSS R, MIRADE P S, GATELLIER P. Development of a rapid, specific and efficient procedure for the determination of proteolytic activity in dry-cured ham: definition of a new proteolysis index[J]. Meat Science, 2012, 92(2): 84-88. DOI:10.1016/j.meatsci.2012.04.017.

[26] 赵改名. 肌肉蛋白水解酶在金华火腿加工过程中作用的研究[D]. 南京: 南京农业大学, 2004.

[27] 章建浩, 黄明, 赵改名, 等. 干腌火腿工艺过程蛋白质与脂质分解氧化及其对风味的贡献[J]. 食品工业科技, 2003, 24(12): 103-105. DOI:10.3969/j.issn.1002-0306.2003.12.052.

[28] 党亚丽, 王璋, 许时婴. 干腌火腿的质量分析及改善方法[J]. 食品工业科技, 2008, 29(2): 308-312.

[29] 王健, 严文静, 吴海舟, 等. 现代滾揉腌制工艺对低盐火腿风干成熟中品质变化的影响[J]. 食品工业科技, 2016, 37(9): 228-234.

[30] WU H, ZHANG Y, LONG M, et al. Proteolysis and sensory properties of dry-cured bacon as affected by the partial substitution of sodium chloride with potassium chloride[J]. Meat Science, 2014, 96(3): 1325-1331.

[31] WU Haizhou, ZHANG Y Y, LI Lianghao, et al. Influence of potassium chloride as partial substitute for sodium chloride on proteolysis and sensory properties of dry-cured meat products[J]. Food Science, 2014, 35(1): 39-43.

[32] 刘杨, 李沆, 唐静, 等. 干腌火腿低盐腌制强化高温发酵成熟工艺优化[J]. 肉类研究, 2014, 28(8): 8-10.