船舶主机车令与转速对应关系探讨

郭晟江 周 琦

(上海船舶研究设计院,上海201203)

0 前言

船舶在海上航行与进出港时需要对船舶航速进行适当控制,由驾驶人员在驾驶室通过主机车令操作手柄发出调速指令,并由柴油机的调速器完成控制目标。一般情况下,这部分控制的实现由主机遥控厂家完成。

某船在试验时,船厂提出:希望能够对主机遥控系统进行把关,确定主机车令操作手柄挡位的设置。经过主机车令与转速逻辑关系分析、推进系统设备配置梳理、主机车令与对应转速预设定、实船试验验证等一系列过程,取得了一定经验。

1 主机车令与转速间的关系

1.1 主机车令系统

主机车令系统是对主机进行各种操作的指令发送系统。

驾驶人员在驾驶室的控制站遥控推进装置上,对主机进行起动、调速和停车的遥控。对可逆转低速柴油机还可实现换向遥控,对不可逆转柴油机则通过对齿轮箱进行啮合、脱开和倒车的遥控实现主推进系统正/倒车。其中遥控操作手柄的推动方向应与船舶运动方向一致。

1.2 主机车令的实现

主机车令实际上是通过内部指令传送系统实现。如驾驶室发出改变航速控制指令,则主机机旁控制箱接收指令,并下达到主机调速器,调速器再根据指令协调柴油机进行加速或减速,最后达到驾驶室车令所要求的转速位置,反映到船舶本身,则为船舶航速增加或递减。如驾驶室发出改变船舶前进方向控制指令,对于可逆转柴油机则直接换向即可实现;对于不可逆转柴油机则通过齿轮箱内的倒顺车离合器实现。

1.3 主机车令与转速

主机车令与转速间有一定的对应关系。这种对应关系主要根据不同主推进系统采取相应的设定原则,力求车令信号准确、主机响应迅速、控制过程主机工作平稳。

2 主机车令挡位与转速设定的原则

2.1 几种典型的柴油机推进装置遥控系统

船舶的主推进系统由主机、减速齿轮箱、轴系、螺旋桨等组成。为保证船舶能在各种复杂情况下航行,必须为柴油机设置起动、换向、调速和安全保护装置,也称主推进装置遥控系统。

按柴油机推进装置的传动方式及螺旋桨的形式,主要有以下几类遥控系统:

1)可逆转柴油机与定距桨直接连接传动的遥控系统;

2)可逆转柴油机与调距桨连接的遥控系统;3)不可逆转柴油机与调距桨经减速齿轮箱传动的遥控系统;

4)不可逆转柴油机与定距桨经减速齿轮箱传动的遥控系统。

在上述4种遥控系统中,1)和4)是比较常见的主推进遥控系统方式,是本次车令与转速关系研究的重点。而带调距桨的推进系统,还涉及螺距控制,一般由调距桨厂家打包整个遥控系统,因此本文不作赘述。

2.2 可逆转柴油机与定距桨直接连接传动的遥控系统

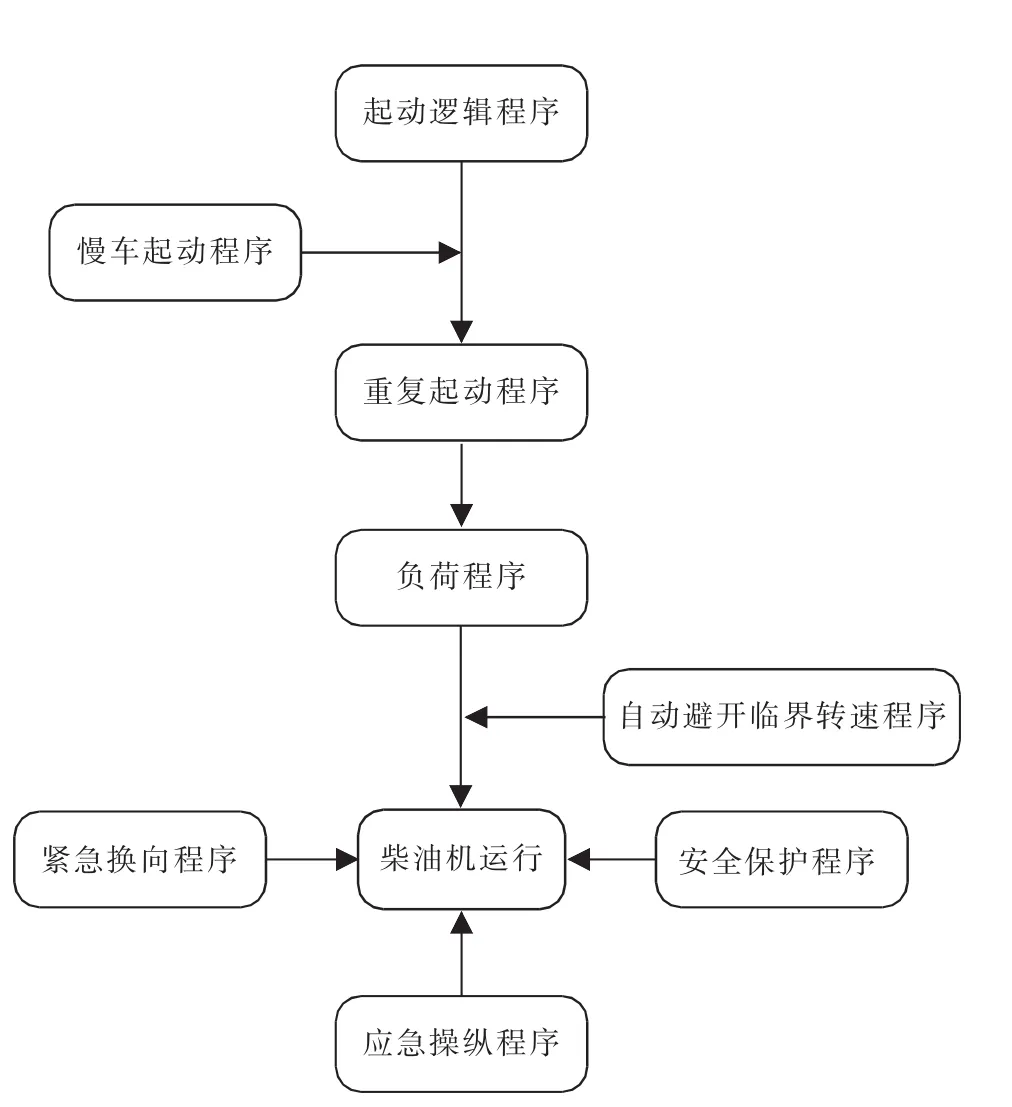

此遥控系统是由主机车令操作手柄、逻辑程序控制电路和执行机构组成。当在驾驶室实施遥控时,可直接操纵主机。该系统通过各种逻辑控制程序自动完成起动、换向、调速等各项动作,整个流程详见图1。

图1 可逆转柴油机遥控系统逻辑控制程序

为保证主机能够安全、准确地按指令实施,通常包含以下逻辑控制程序[1]:

1)起动逻辑程序——保证主机只有在盘车机脱开、预润滑、油门杆零位、换向结束、转速低于发火转速时才能起动。

2)重复起动程序——通常设置为3次重复起动。在主机起动过程中,当第1次起动失败,暂停数秒钟后,自动进行第2次、第3次起动。若3次起动均失败,则起动过程中止,同时发出“起动失败”报警信号,以提醒船员检查故障。

3)慢车起动程序——当主机停车时间超过设定时间时,该程序起作用。先打开辅起动阀,使主机慢转一周,然后该阀关闭,主起动阀开启,再行起动。

4)负荷程序——不论驾驶室操作手柄如何变化,柴油机只能按所设定的负荷程序进行转速变化,确保主机不致超负荷,以保护主机。

5)自动避开临界转速程序——使主机转速自动校正,或在临界转速上限以上,或在临界转速下限以下,或快速通过临界转速区。快速通过临界转速区时,应发出报警信号。

6)紧急换向程序——为配合船舶紧急避让的需要而设定的,对主机极为不利。

7)安全保护程序——当主机部分重要运行参数发生异常时,为保护主机免受进一步损害,采取自动降速和自动停车功能。具体设定值根据主机厂家推荐。

8)应急操纵程序——紧急停车和越控功能。出现紧急情况时须立即停车,设置紧急停车按钮,且独立于主机遥控系统。越控功能指当安全保护程序出于保护主机而发出“自动停车”时,若船舶由于紧急避碰等需要而不允许停车,则可以通过“越控”按钮使主机按撤消自动停车的程序而继续运行。

2.3 不可逆转柴油机与定距桨经减速齿轮箱传动的遥控系统

与2.2可逆转柴油机与定距桨直接连接传动的遥控系统相似,主要区别是柴油机为不可逆转型式,主推进系统的倒车是通过齿轮箱的倒顺车离合器实现的。

2.4 影响主机车令挡位与转速设定的要素

2.4.1 柴油机工作特性

为使柴油机一直运行在良好的工作性能范围内,引入了最低稳定工作转速的概念。各船级社对此也有明确的规定。一般:

1)额定转速≤300 r/min的柴油机,不高于额定转速的30%;

2)300 r/min<额定转速≤1000 r/min的柴油机,不高于额定转速的40%;

3)额定转速>1000 r/min的柴油机,不高于额定转速的45%。

除了最低稳定工作转速外,还需考虑正车额定转速、持续服务功率转速、倒车最大允许转速。为保护柴油机,船员通常会尽量避免柴油机运行在高负荷转速,尤其是超过正车额定转速,而柴油机厂家也经常将转速限制在额定转速。为防止倒车时负荷过大,对倒车最大允许转速也需要进行限制,一般限制在70%正车额定转速。

怠速是指柴油机空载时的稳定转速,对于车令转速设定也具有一定的参考价值。

2.4.2 推进轴系特性

主机通过轴系驱动螺旋桨,在运转过程中需要考虑轴系的扭转振动情况,以免轴段扭转应力过大,对轴系造成破坏。在扭转应力超过持续运转扭振许用应力的转速附近通常采取设置转速禁区的方式,柴油机工作时需快速通过以避免长时间运行造成破坏。

主机正车发火和一缸熄火时均可能设转速禁区。设操作手柄挡位时需要考虑与转速禁区的隔离空间:对于低速机通常保持约5 r/min的空间,对于中速机通常结合齿轮箱减速比来考虑转速保持空间,从而避免因螺旋桨负载的波动而使柴油机转速进入转速禁区。

2.4.3 齿轮箱工作特性

与低速机直接换向不同,不可逆转中/高速机通过减速齿轮箱内部的倒顺车离合器实现倒车。为使离合器工作可靠,其脱、合排转速不能太高,一般脱、合排最高转速要求不超过主机额定转速的60%。

2.4.4 船员操纵性

船舶在海上航行、进出港等工况时对航速有不同的要求,需要设置一定数量的车令挡位以满足船员操纵的便利性。车令挡位的多少会影响到船员操纵的精确度。挡位数越多,转速分区划分就越细,操纵选择性大,燃油经济性较高,但太多则易繁琐;挡位数越少,转速分区划分就较粗,操纵选择性窄,燃油经济性不高。船员的操纵习惯有时也会影响车令挡位数。

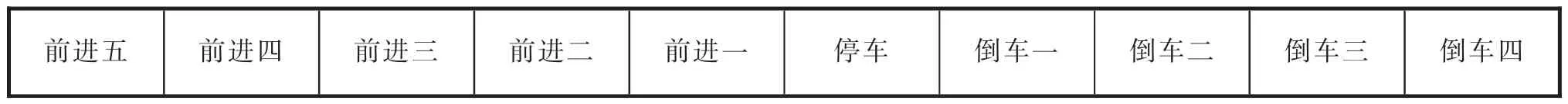

对于可逆转柴油机与定距桨,一般设置10挡,见表1。由于柴油机可直接驱动螺旋桨,因此必须在前进挡位与倒车挡位间设置“停车”挡,柴油机停车后才能实现螺旋桨停转。如果需要由前进模式换为倒车模式,则必须先通过“停车”挡指令停止向柴油机供油,待柴油机转速降至足够低后再推至倒车挡,实现螺旋桨反转。

表1 可逆转柴油机与定距桨挡位

对于不可逆转柴油机与减速齿轮箱、定距桨,一般设置9挡,见表2。由于柴油机需通过齿轮箱内的离合器才能驱动螺旋桨,因此柴油机不必停车,只需在前进挡位与倒车挡位间设置“空车”挡,让离合器脱开就能实现螺旋桨停转。如果需要由前进模式换为倒车模式,则必须先通过“空车”挡指令让离合器脱开,待柴油机转速降至离合器的合排允许转速后再推至倒车挡,离合器合排的同时实现螺旋桨反转。

表2 不可逆转柴油机与减速齿轮箱及定距桨挡位

2.5 主机车令挡位与转速设定的原则

根据影响要素及不同柴油机特性,拟定主机车令挡位与转速设定的原则如下:

1)掌握柴油机工作特性,了解最低稳定工作转速、额定转速、持续服务功率转速、怠速,以确定低挡位转速和前进五转速;

2)掌握推进轴系特性,了解转速禁区,以确定挡位转速与转速禁区的隔离空间;

3)倒车最大允许转速(正车额定转速的70%)作为倒车限制条件(倒车三或倒车四);

4)掌握齿轮箱及其离合器工作特性,以确定空车和低挡位转速;

5)根据机型及推进系统特点,选择挡位数;

6)根据上述约束条件设好几个车令后,其他车令可按负荷均衡法或者转速均衡法进行插值确定。

3 主机车令与转速设定实例

3.1 推进系统配置情况

目标船的推进系统由中速柴油机、减速齿轮箱、推进轴系、定距桨组成。

与主机、减速齿轮箱相关的几个转速分别为:

额定转速 900 r/min

CSR转速(0.85MCR) 853 r/min

怠速 500 r/min

最低稳定工作转速 360 r/min

减速齿轮箱最大脱、合排转速 540 r/min

倒车最大允许转速 630 r/min

该船轴系运转特性良好,主机正常发火和一缸熄火均无转速禁区。

3.2 与设定原则相关的几个约束条件设置

结合主机、齿轮箱的工作特性,各约束条件的设定如下:

1)按主机怠速设置“前进一/空车/倒车一”为500 r/min;

2)按倒车最大允许转速设置“倒车三”为630 r/min;

3)按主机额定转速设置“前进五”为900 r/min。

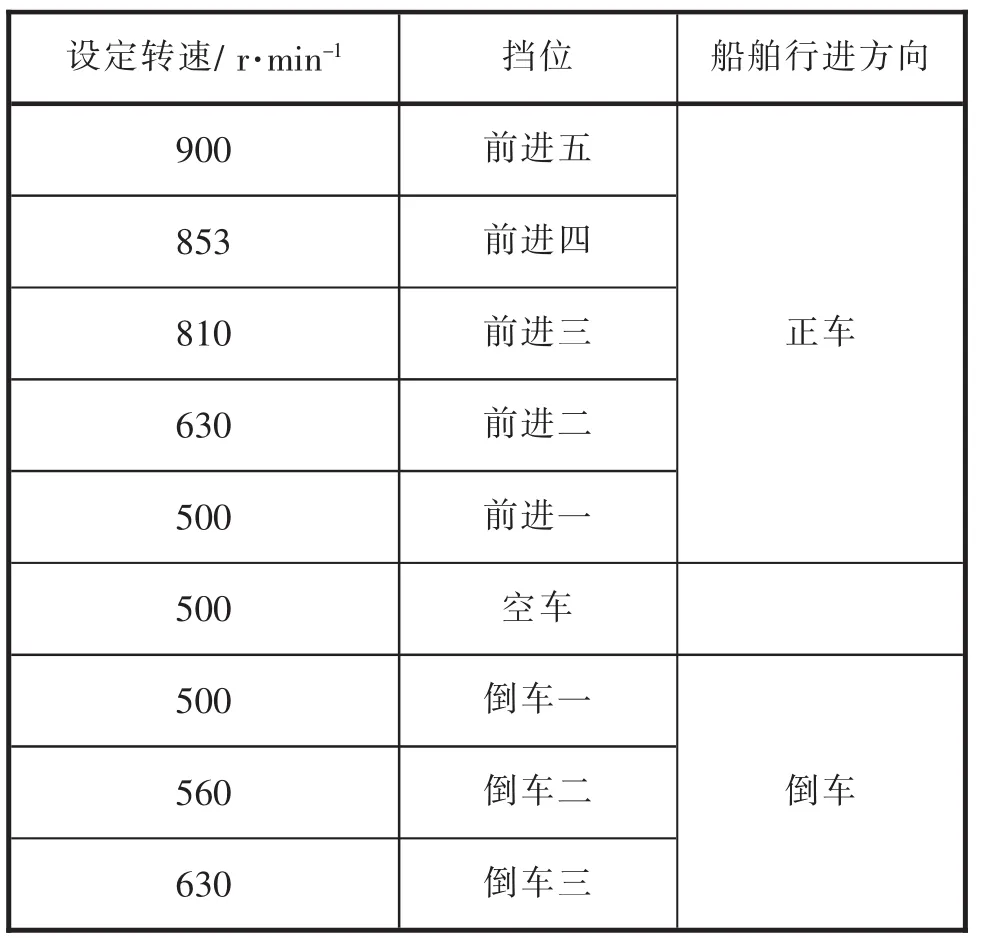

3.3 设定

在根据主机和减速齿轮箱的各约束条件设置好几个车令后,其他车令则按主机负荷均衡的方式分配,最后形成完整的主机车令与转速对应关系,详见表3。

表3 主机车令与转速对应关系

3.4 试验

该船按预设定转速,顺利完成了各项试验任务。船员反馈操纵顺畅、主机工作平稳。

4 结语

本文对船舶主机车令与转速的对应关系进行了探索。针对几种典型柴油机推进装置遥控系统,通过对柴油机工作特性、推进轴系特性、齿轮箱特性、船员操纵性等影响要素的分析,摸索出车令挡位与转速的设定原则,并通过实船案例验证了该设定原则的合理性。为今后帮助船东和船厂理顺主机车令与对应转速、优化主机遥控系统具有很好的指导意义。

[1]中国船舶工业集团公司,中国船舶重工集团公司,中国造船工程学会.船舶设计实用手册——轮机分册[M].3版.北京:国防工业出版社,2013.