6700车汽车滚装船货舱结构风道设计

沈小兴 马亚成

(上海船舶研究设计院,上海201203)

0 前言

6700车汽车滚装船(PCTC)是上海船舶研究设计院(SDARI)为挪威船东设计,具有完全自主知识产权的大型汽车滚装船。2012年9月签订合同,首制船2013年9月开工建造,2015年1月顺利交船。该船货舱设备、系统众多,与船体结构紧密结合,通风系统也不例外。由于汽车滚装船载运各种大小型车辆,装卸时产生大量废气,且每辆车均备有自用燃油,易引起油气挥发,货舱很容易积聚危险气体,发生火灾。因此货舱通风系统是汽车滚装船最重要的系统之一,而风道设计又是实现货舱良好通风最重要的环节。

1 货舱通风布置特点

汽车滚装船货舱通常设置独立的通风系统。6700车PCTC货舱采用机械送风和自然排风形式。通风系统的布局为前后部利用风道送风,船中利用风道和坡道排风,以避免通风死角,且防止空气分层及形成气囊。6700车PCTC,装车甲板达12层之多,整个货舱区分成5个水密或气密的空间,分别为1~5 甲板、5~7 甲板、7~9 甲板、9~11 甲板、11~13 甲板。整船货舱舱容很大,达170000 m3。按船级社要求,货舱通风换气次数,航行中为10次/h,装卸时为20次/h。根据“通风量=换气次数×货舱舱容”,装卸时所需的换气次数最大,按此确定风道的位置和管径,确定风机的数量和额定风量。正常航行时,风机可以通过变频系统,降低送风量和功率消耗,在满足换气次数要求的前提下,减小能源消耗。通常货舱进风口和出风口不能太近,货舱出风口3 m范围为扩大危险区域,进风口应布置在危险区以外。

2 货舱风道设计

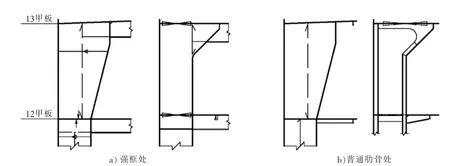

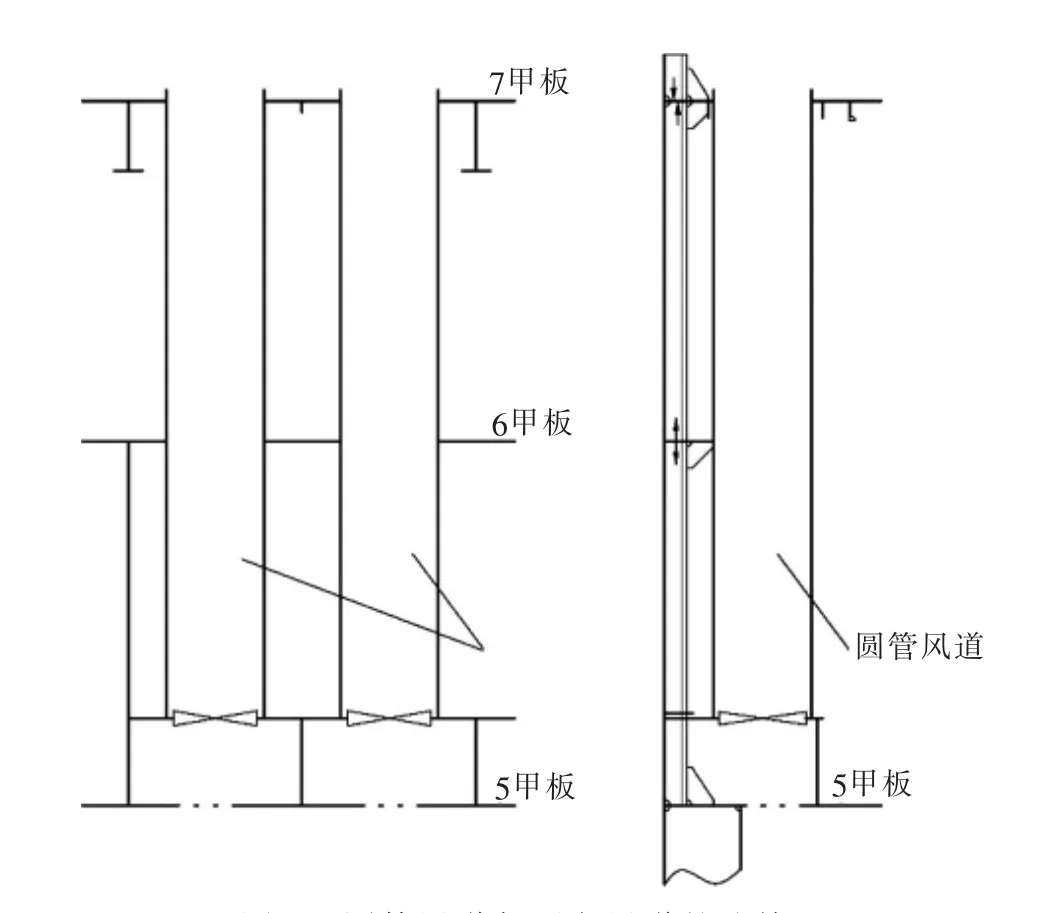

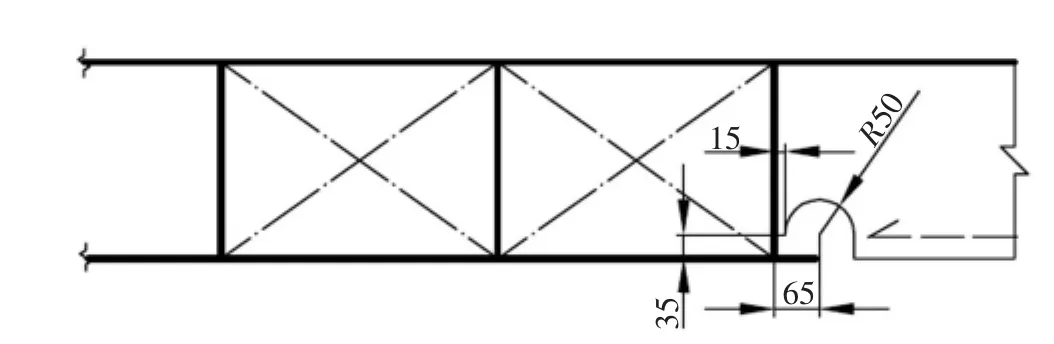

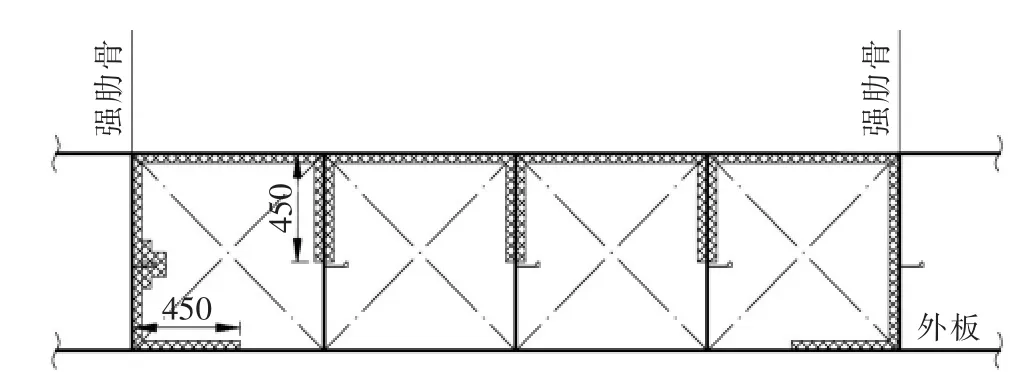

汽车滚装船为了兼顾风道布置,舷侧通常设计为横骨架式,每四档设置强肋骨,风道设计为肋骨系统的一部分。6700车PCTC货舱典型风道为4档肋距长和820 mm宽的结构框架组成,由1台风机提供送风或连接1个排风口,风道内的设计流速为8~10 m/s。即两档强肋骨之间布置一组风道,风道两边为强肋骨。风道内普通肋骨处外板和内壳或加垂直扶强材,或以隔板隔开。风道上端做成斗状,从12甲板开始内壳斜向上,13甲板向下设高500 mm直板,上端宽度与风机座或防火风闸座等宽。每条风道应通到拟通风甲板的底部。图1为结构风道上端形式。

图1 结构风道上端形式

风道设计时,在满足结构强度的前提下,应尽可能地减少风阻。风阻包括摩擦阻力和流经管路附件的局部阻力,两者与风速平方成正比,摩擦阻力与风管长度成正比,与风管直径成反比。由于风管长度与布置有关,管径与通风量有关,这两者不易调整。通风截面积缩减,风速会增大,阻力会成平方关系增大,设计风道时应避免截面积过多缩减或反复变化。

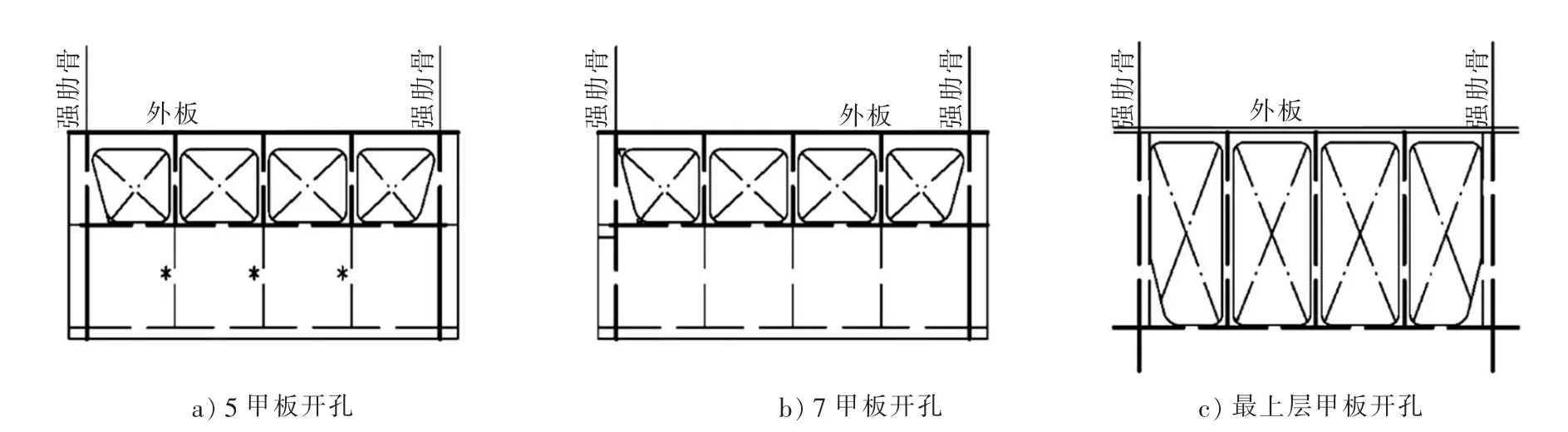

下层结构风管承受外部海水压力,跨距不能过大,风管在每层甲板处不宜穿过,甲板作为结构风管的有效支撑。考虑通风面积和结构强度,6700车PCTC风道处甲板开孔如下:孔边距外板,3、5、7甲板留边150 mm,以上其他甲板留边90 mm;3和5甲板孔与孔之间留100 mm,7甲板及以上留40 mm。强横梁与风道连接处应力最高,向舷边逐渐降低。强横梁两侧风道孔开成梯形,内壳处每边留200 mm,外板处每边留50 mm(见图2),增加风道在内壳处甲板宽度,增强其连接处的强度。

图2 甲板开孔形式1

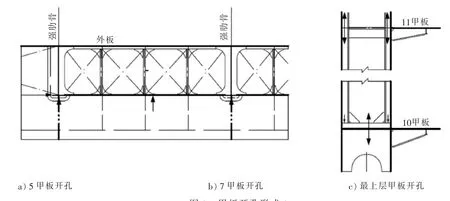

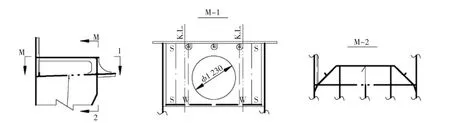

有的汽车滚装船上层结构风管设计为穿过甲板(见图3),风道设计为与强肋骨等高,风道内壳与强肋骨面板连接,强肋骨在甲板处穿过,强肋骨处内壳与外板间两边加150 mm宽的月牙形肘板。普肋骨处外板和内壳扶强材间用圆钢和扁钢连接,内壳和外板处设置圆弧形小肘板加强。这种结构形式,主要适用于干舷甲板以上甲板,由强肋骨支持强横梁,强度应满足要求。对于下层甲板,普肋骨处仍采用隔板形式。

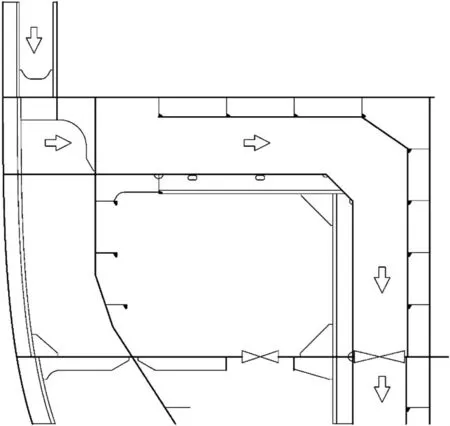

风道也有做成圆管的,如SDARI设计的5000车PCTC,采用直径900 mm的圆管通风,穿过各层甲板,见图4。

图3 甲板开孔形式2

图4 圆管风道形式

管径与截面积成正比,与周长成反比。圆管同样截面积周长较小,其摩擦阻力和局部阻力都较小,通风效率较高。不利之处在于这种风管不能靠近舷侧,舷侧仍须设置强肋骨,对装车数(面积)有影响,且不利于车辆行走和转向。这种风管不适用于外板线型收缩处,只适用于船上部外板直立的部分,外板线型收缩处仍采用矩形结构风管,并作为肋骨系统的一部分。对于两者之间过渡,在矩形风道上端甲板上方做一箱体,箱体向上为一条圆管风道,向下为两条矩形风道,见图5。圆形风管布置在强框之间,基本不受力,因此厚度不需要很厚。通常5~7甲板管壁厚度为8 mm,7甲板以上为6 mm。

图5 圆管风道与下方风道的连接

图6 风道穿过液舱形式

对于舷边布置有边水舱或油舱的,风道要通到下层甲板,须从液舱穿过的:1)要有良好的密性与液舱隔开;2)要尽量减少风阻。液舱结构为横骨架式较好处理,把横向扶强材加大作为风道,转角处加斜封板;对于纵骨架式液舱舱壁,风道高度要考虑内部纵骨的高度,为了减少风阻,在纵骨上贴6 mm厚的面板,见图6。这样的风道,风阻很大,这种形式在设计时应尽可能避免,在考虑风机容量时必须留有一定的余量。

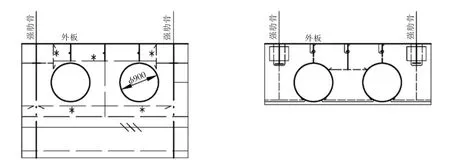

出风口大小由通风量和流速来确定,由于下层甲板强肋骨位置内壳应力较大,此处出风口开孔,孔边距腹板不小于200 mm,圆角半径加大,如图7。为使一组风道中每个风道风量和风速相差不大,开孔的面积应相近,中间风道孔为600 mm×1200 mm,两边风道为500 mm×1400 mm。下层甲板由于行程长,压力下降了很多,风速减小,出风口应适当加大,确保通风量。1~5甲板中间开孔为600 mm×1400 mm,两边为500 mm×1680 mm。出风口一般不装百叶窗,安装一些可拆卸的水平圆钢防护条。在船体线型收缩处,风道内壳如采用折角形式,须保持风道内截面积变化不大。如不影响车辆行驶或停放,内壳折角处加强筋可置于风道外侧,避免出风口通风不畅。

图7 风道出风口开孔

3 风道的疲劳强度及加强

横向歪斜变形是一种由于船舶横摇运动引起的船舶各甲板间的整体错动变形。刚性设计中,汽车滚装船通过强横梁、舷侧强肋骨以及风道侧壁组成的强框架,来阻止船体这种横向歪斜变形。对于船体的强制变形,刚度越大的构件,对支撑的贡献度越大,即越“刚”的构件承受的力和力矩越大。对于车辆运输船的横向强框架,组成结构风管的箱型侧壁的刚度要明显大于普通强肋骨,风管侧壁与甲板连接处的热点应力水平也显著高于普通强肋骨相应连接位置,分别对风道与固定甲板及活动甲板处的疲劳强度进行计算并对疲劳寿命不满足规范要求的节点进行相应加强。实际设计过程中,对于这类关键区域、节点,一般采用直接计算方法进行疲劳强度校核。对于不满足规范要求的节点,通常采用趾端圆弧过渡、局部插厚等方法进行改进设计。

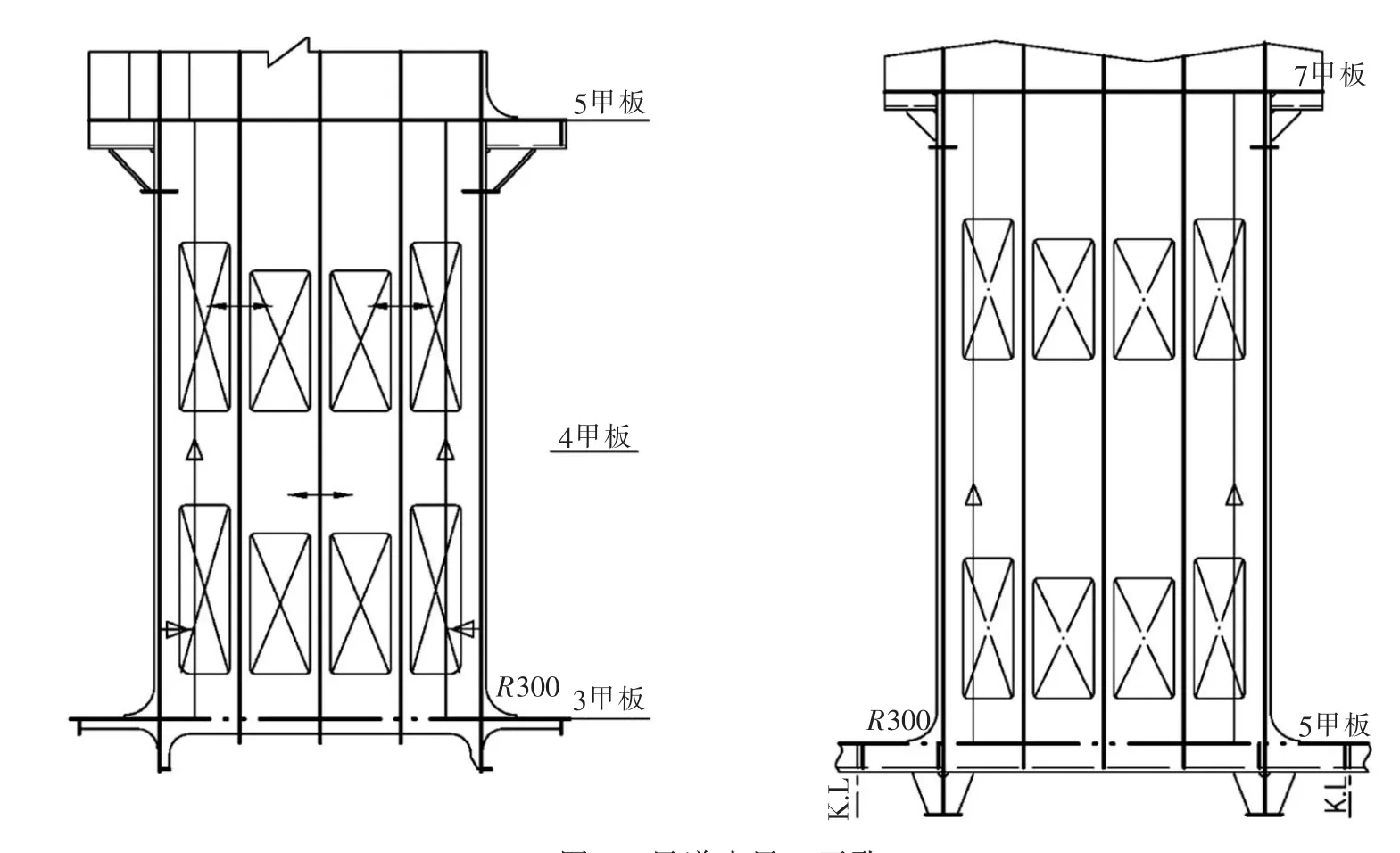

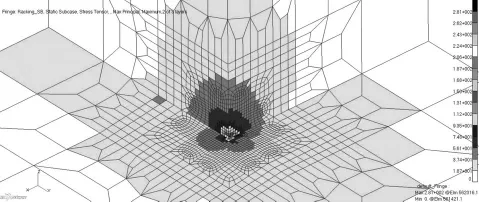

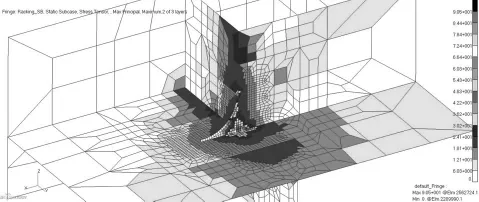

3.1 风道与固定甲板连接处疲劳分析

选取风道与7甲板相交的节点进行疲劳分析,最大主应力为281 MPa,如图8所示。此处的疲劳寿命为0.9 a。为改善此疲劳点的疲劳寿命,采取增加肘板及甲板及风道壁板局部插厚的加强方法。为不影响车道面积,不能增加沿船宽方向的横向肘板,仅增加沿船长方向的纵向肘板。加强后最大主应力为90.5 MPa(如图9所示),此时疲劳寿命为47.9 a。

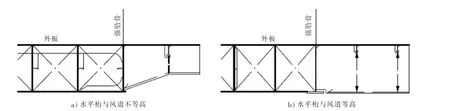

3.2 风道与活动甲板连接处疲劳分析

汽车运输船在活动甲板平面舷侧设置水平桁作为活动甲板的支撑,通常将水平桁腹板端部直接与风道对齐或局部放大后与风道连接,如图7所示。对于水平桁与不等高的风道连接处,水平桁端部需放大后与风道直接相连,如图10(a)所示。对于6700 PCTC,此类节点的疲劳寿命约为6.5 a;对于水平桁与等高的风道连接处,如图10(b)所示,水平桁端部疲劳问题更严重,疲劳寿命约为4.8 a。

图8 风道与固定甲板连接处热点应力云图

图9 加强后风道与固定甲板连接处热点应力云图

图10 水平桁与风道常用连接方式

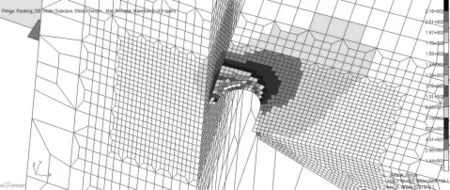

为解决此类疲劳点的强度问题,水平桁端部连接到强肋骨面板或与强肋骨腹板时采用软趾形式,将焊缝疲劳问题转换为自由边疲劳问题,如图11所示。此时最大主应力出现在自由边上 (如图12所示),自由边的疲劳寿命为21.6 a。

图11 水平桁端部软趾形式

4 风道设计其他注意事项

图12 水平桁端部主应力分布

根据SOLAS 2016新规,车辆舱之间为A30分隔,风管服务于哪个车辆舱就认为与该舱同一个处所。货舱每个水密或气密空间即为一个处所。风道从其他处所穿过,内表面要包40 mm厚的陶瓷棉作绝热层,沿横隔板延伸450 mm宽,见图13。绝热层也可以包在风道外面,车辆布置和活动甲板设计时风道周边应预留足够的间隙,绝热层也应适当防护。

图13 风道内绝热层

每组风道上方均设一风机房,汽车滚装船的总长通常在200 m以内。全船要布置大量的风机房。船首风机房布置时又要满足驾驶室视线的要求,必要时可将风机放到下层甲板上,降低上面的风机房高度。

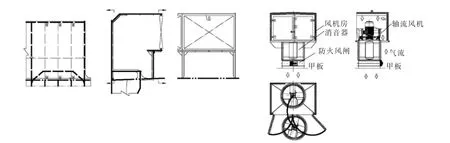

风机房主要分为进风用和排风用两种,采用6 mm的板焊接而成。排风用风机房相当于通风筒,甲板上方设一平台安装防火风闸,风排向舷外,在舷边的一面开孔并安装百叶窗。进风用风机房,进风口开向船内一侧,在甲板上500 mm高处设一基座,上面安装防火风闸,轴流风机再安装在风闸上。两种风机房开孔都为3000 mm×2000 mm,孔边缘距甲板900 mm高。每个风机加上防火风闸有0.9 t重,加上风机运转时产生的力,基座应作适当的加强。图14为该船的风机基座,设计成斗状,每档肋位处加强筋延伸到甲板,基座中间平,前后斜撑到甲板,甲板下对应加强斜撑到风道隔板。

图14 风机基座

钢板制作的风机房重量较大,风机房本身位于最上层甲板上,位置较高,由于汽车滚装船对稳性要求高,对船舶的重心高度较敏感,风机房重量大对稳性不利。也可采用玻璃钢制作的整体式风机房,结构紧凑,总的重量可减轻100 t。图15为钢板焊接的风机房和整体式风机房。

图15 风机房结构

5 结语

汽车滚装船是布置型船舶,设备和系统众多,货舱通风是一个重要系统。结构风道是船体结构、通风系统的重要组成部分,结构风道作为肋骨系统一部分,应与其他结构一起通盘考虑,在满足结构强度的基础上,尽量减少风阻,降低风机功率,提高汽车滚装船安全性和经济性。由于汽车滚装船建造和存量都少,没有太多的经验可供设计借鉴,6700车风道设计为以后的设计提供了宝贵的经验。