氯气液化及液氯汽化系统能量综合利用优化

狄茜,郭忠林

(上海华谊工程有限公司,上海 200241)

氯气是氯碱装置的主要产品之一。液氯为黄绿色油状液体,沸点-34.6 ℃,熔点-103 ℃,相对水的密度为1.47。在室温常压下为黄绿色气体,相对空气的密度为2.48,有剧烈窒息性气味,溶于水和碱性溶液,属于剧毒品,高度危害,并具有强氧化性和腐蚀性,空气中氯气最高允许浓度为1 mg/m3。

氯气液化和液氯汽化单元是烧碱装置中的重要环节,对装置氯气生产起到平衡缓冲作用。同时液化及汽化系统也是烧碱装置中的高耗能系统,氯气液化消耗冷量,液氯汽化消耗热量,将这两个过程结合起来,充分利用能量,能有效地达到节能降耗目的[1]。

1 氯气液化的方法

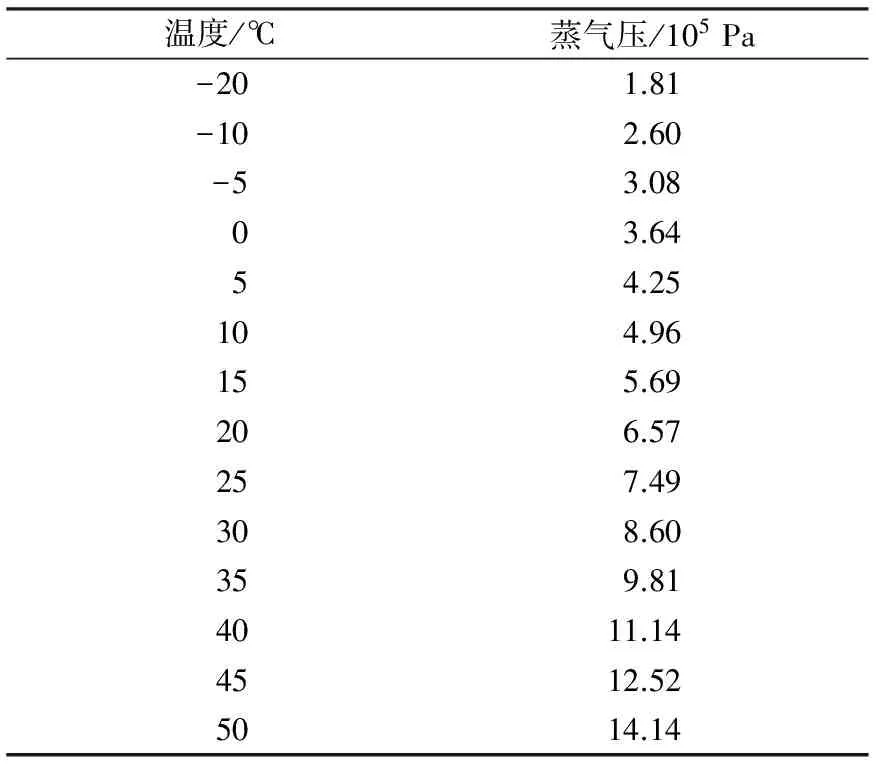

氯气压力与温度的平衡关系[2]如表1所示。

表1 不同温度下液氯的蒸汽压Table 1 Vapor pressure of liquid chlorineat different temperature

氯气液化的液化温度与氯气分压相平衡,最终的液化温度由液氯尾气中的氯气分压决定。

目前,氯气液化的方法主要有3种:高温高压法、中温中压法和低温低压法[3]。

1.1 高温高压法

高温高压法氯气液化压力不少于0.8 MPa,液化温度约32 ℃,通常可直接采用冷冻水作为冷却介质。该方法采用了一步压缩无冷冻工艺实现氯气的液化。优点是:工艺先进、流程简单、冷量损耗少、能耗低、经济效果好。缺点是: 系统操作压力较高,对仪表控制、设备及工艺管路系统的要求较高。

1.2 中温中压法

中温中压法氯气液化压力控制在0.40~0.80 MPa,液化温度通常控制在-5 ℃左右,冷却介质采用R22。中温中压法流程与高温高压法相似,只是冷凝温度低,需专用的冷冻机组液化。该机组具有以下特点:结构简单、紧凑,集螺杆式制冷压缩机、冷凝器、储液器、油蒸馏器为一体,安装方便,占地面积小,易损件少,运转周期长,振动小,运行平稳。该工艺装置操作压力低,安全性较高。

1.3 低温低压法

低温低压法氯气液化压力控制不高于0.40 MPa,液化温度通常控制在- 20 ℃左右。目前,大部分氯碱企业采用此工艺,氯气液化机组采用与中温中压法相同的冷冻机组。该工艺具有流程结构简单、安全性高等优点。

2 液氯汽化的方法[4]

目前液氯汽化常用的方法有2种:①热水通过盘管式换热器使液氯汽化;②蒸汽通过特种汽化器使液氯汽化。

2.1 热水汽化法

热水汽化法是国内应用较为广泛的汽化工艺。从液氯储槽来的液氯直接进入盘管式汽化器,利用80 ℃左右的热水加热汽化液氯,热水循环利用。该工艺为传统的汽化工艺,其加热介质为热水,有效利用的热量少,操作费用比较多,工艺设备众多,控制系统比较简单,所以在操作的可及时控制性上存在一定的缺陷。

2.2 蒸汽汽化法

蒸汽汽化法是近几年逐渐成熟的汽化工艺。从液氯储槽来的液氯,进入液氯特种汽化器,液氯在汽化器中用不超过121 ℃饱和水蒸气加热汽化为液氯。该工艺使用的主要设备特种汽化器设备简单,控制系统完善,仪表自动化程度较高,系统安全性能好,已经越来越多地在装置中使用。

结合实际项目装置运行情况,笔者以高温高压液化和热水汽化工艺为例进行能量计算和能量优化。

3 典型的高温高压法氯气液化及液氯汽化工艺系统

3.1 工艺流程概述

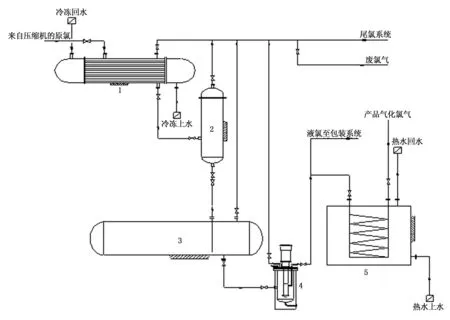

从氯压机过来的原料氯气进入液化器液化。在液化器中,少量不凝气体排入尾氯系统,大部分氯气相变为液氯,进入汽液分离器,经过气液分离,液相流入液氯储槽。储槽中的液氯经过液下泵输送至液氯分配台,一部分去包装区装瓶或充装槽车;另一部分直接进汽化器汽化,汽化后的高纯氯气送下游装置。

氯气液化及汽化工艺流程简图详见图1。

3.2 能耗分析

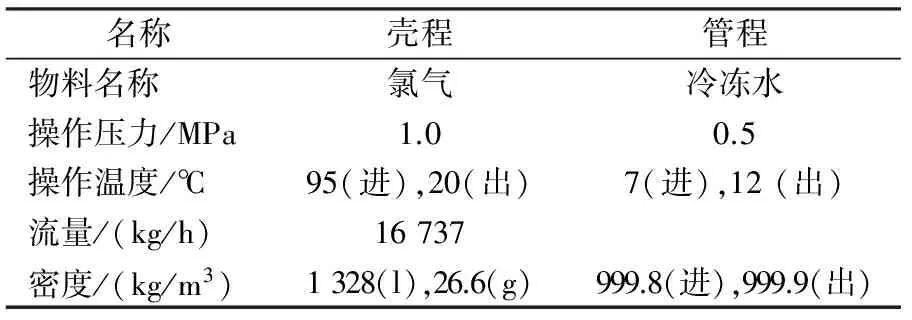

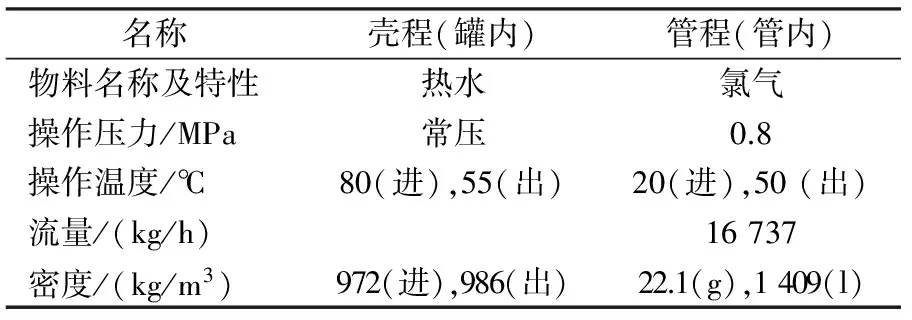

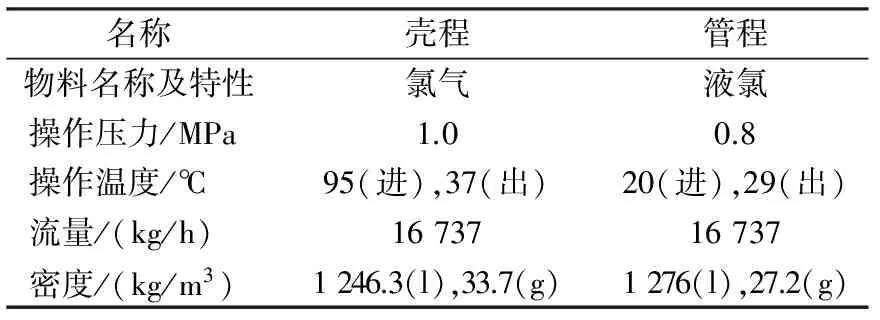

对13万t/a氯气液化及汽化系统进行能量计算(16.737 t/h,按1年生产时间8 000 h计算)。从氯压机来的氯气压力为1.0 MPa,温度为95 ℃。汽化后氯气的压力为0.8 MPa,温度为50 ℃。氯气液化器操作参数详见表2,液氯汽化器操作参数详见表3。

1—氯气液化器;2—液氯汽液分离器;3—液氯储槽;4—液氯液下泵;5—汽化器

表2 氯气液化器参数表Table 2 Parameters of chlorine liquefier

表3 液氯汽化器参数表Table 3 Parameters of liquid chlorine vaporizer

3.2.1 氯气液化能耗计算

氯气液化所需的能量主要包括液化显热、液化潜热及液氯过冷所需冷量,具体计算如下。

(1)氯气液化显热Q1。

在压力为1.0 MPa时,氯气对应的液化温度为38 ℃,氯气在95 ℃和38 ℃对应的氯气比热容平均值约0.54 kJ/(kg·K)[2],则:

Q1=mCpΔt=

16 737×0.54×(368.15-311.15)≈5.15×105(kJ/h)。

(2)氯气液化潜热Q2。

在液化效率为94%、压力为1.0 MPa时,氯气液化潜热为241.6 kJ/kg[2],则:

Q2=mr=16 737×241.6×0.94 ≈

3.8×106(kJ/h)。

(3)液氯过冷所需冷量Q3。

液氯在38 ℃和20 ℃对应的比热容平均值约为1.0 kJ/(kg·K)[2],则:

Q3=mCpΔt=

1.0×16 737×(311.15-293.15)≈

3.01× 105 (kJ/h)。

由上述计算可得,氯气液化所需的总能耗为:

Q总=Q1+Q2+Q3=

4.616×106(kJ/h)=1 282 kW。

3.2.2 液氯汽化能耗计算

液氯汽化所需能量主要包括汽化显热、汽化潜热及氯气过热所需热量,具体计算如下。

(1)液氯升温显热Q1。

在压力为0.8 MPa,温度为20 ℃时,对应的液氯恒压比热容约为1.0 kJ/kg·K[2],则:

Q1=mCpΔt=

16 737×1.0×(303.15-293.15)=1.67×105(kJ/h)。

(2)液氯汽化潜热Q2。

在压力为0.8 MPa时,液氯对应的汽化温度为30 ℃,液氯汽化潜热为247.9 kJ/kg[2],则:

Q2=mr=

16 737×247.9=4.15×106(kJ/h)。

(3)氯气过热所需热量Q3。

汽化氯在50 ℃和30 ℃对应的氯气比热容平均值约为0.48 kJ/(kg·K)[2],则:

Q3=mCpΔt=

0.48×16 737×(323.15-303.15)=1.61× 105(kJ/h)。

由上述计算可得,液氯汽化所需的总能耗为:

Q总=Q1+Q2+Q3=

4.478×106(kJ/h)=1 244 kW。

综上可知:13万t/a氯气液化需要的冷量为1 282 kW,液氯汽化需要的热量为1 244 kW。

4 优化后的氯气液化及汽化工艺系统

4.1 工艺流程概述

针对氯气液化需要冷量、液氯汽化需要热量的特点,将这两个过程结合起来,用温度比液氯高的氯气作为热源加热液氯,得到部分汽化氯气,同时降低氯气温度(其中一部分氯气达到液化温度变成液氯)。在原有流程的基础上优化流程,在氯气液化器前增加氯气液氯换热器和气液分离器,达到回收能量的目的。

从氯处理单元送过来的原料氯气,经过氯气液氯换热器与液氯换热之后中,进入汽液分离器进行首次分离,液相流入液氯储槽,气相进入液化器继续液化。在液化器中,少量不凝气体排入尾氯系统,大部分氯气相变为液氯,进入汽液分离器,经过再次分离,液相流入液氯储槽。储槽中的液氯经过液下泵输送至液氯分配台,一部分去包装区进行装瓶或槽车充装,另一部分去汽液换热器与原氯换热。换热之后,直接进汽化器汽化。汽化后的高纯氯气送下游单元。

优化后氯气液化及汽化工艺流程简图详见图2。

1—氯气液氯换热器;2—汽液分离器;3—氯气液化器;4—液氯汽液分离器;5—液氯储槽;6—液氯液下泵;7—汽化器

4.2 能耗分析

在处理能力相同的情况下,氯气液氯换热器操作参数详见表4。

表4 氯气液氯换热器参数表Table 4 Parameters of chlorine gas andliquid chlorine heat exchanger

经过换热器软件模拟计算,在换热器热量交换过程中有33.4%的氯气液化。

氯气液氯换热器的热量计算具体如下。

(1)氯气冷却显热Q1。

压力为1.0 MPa时,氯气在95 ℃和37 ℃对应的比热容平均值为0.54 kJ/(kg·K)[2],则:

Q1=mCpΔt=16 737×0.54×

(368.15-310.15)≈5.24×105(kJ/h)。

(2)氯气液化潜热Q2。

压力为1.0 MPa时,氯气液化潜热为241.6 kJ/kg[2],则:

Q2=mr=16 737×0.334×241.6≈

1.35×106(kJ/h)。

由上述计算可得,氯气液氯换热器回收的能量为:Q总=Q1+Q2=1.874×106(kJ/h)=520 kW。

综上可知:氯气液氯换热器可以减少氯气液化过程520 kW的冷量,同时在液氯汽化过程中减少520 kW的热量。

5 两种工艺流程的分析

优化前的流程,从氯压机来的高温氯气直接进氯气液化器与冷冻水换热液化,收集至液氯储槽,经液下泵送至氯气汽化器,在汽化器中高压低温的液氯与80 ℃的热水换热汽化后,至下游用氯装置。此流程中没有充分利用高温氯气的热量,导致高温氯气的热量浪费。

优化后的流程,在氯气进液化器前,先经氯气液氯换热器,与来自液下泵的至液氯汽化器汽化的液氯换热。在换热器中,高温的氯气加热需要被汽化的液氯,部分液氯被汽化,同时部分氯气被液化,有效地回收了高温氯气的部分热量和液氯的部分冷量,极大地提高了能量的回收利用率,达到了双重节能的效果。

6 节能分析与探讨

6.1 能耗指标对比

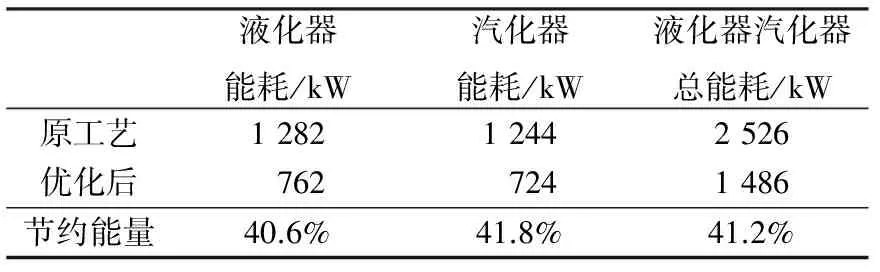

根据上述流程的对比及能耗分析,对于13万t/a氯气液化及汽化系统,整理能耗数据对比见表5。

表5 工艺优化前后能耗对比Table 5 Comparison of energy consumptionbefore and after process optimization

从表5可以看出:经过流程优化,采用氯气液氯换热器后,液化器节约冷量40.6%,汽化器节约热量41.8%,系统整体节约能量41.2%,有效地降低了装置能耗,最大限度地回收了能量。

6.2 节能探讨

根据上述能耗指标对比可知:利用高温氯气的热量加热液氯,节能效果和经济效益非常可观。

本文中的节能措施是针对高温高压的氯气系统,而目前很多氯碱企业的低压及中压氯气系统同样可以采用此节能措施技改。目前多数氯碱企业的低压及中压氯气系统中,从氯压机来的氯气温度基本为50 ℃左右。考虑到氯压机出口氯气经冷却后才送至氯气液化器,为了充分利用高温氯气的热量,经压缩机最后一级压缩后的氯气温度一般在85 ℃左右,可不经过压缩机最后一级冷却器冷却,直接进入氯气液氯换热器与需要汽化的液氯换热,有效地利用高温氯气的热量,节省了氯压机冷却系统的循环水用量,同样可达到节能的效果。

7 结语

针对高温高压氯气系统,可增加氯气液氯换热器,利用出压缩机的高温氯气与液氯换热回收部分能量,降低氯气液化器及液氯汽化器的能耗。

针对中压及低压氯气系统,可取消氯压机最后一级冷却器,使氯压机出口氯气温度升高,高温氯气与液氯换热,降低氯压机及液氯汽化器的能耗。

对于仅有氯气液化系统或者仅有液氯汽化系统的装置,本节能措施不适用。

[1] 王利,吴建杨.液氯汽化节能工艺的优化[J].中国氯碱,2010(11):24-27.

[2] 王士君.氯碱工业理化常数手册[M].北京:化学工业出版社,1988:337-345.

[3] 吴海荣,熊新国.液氯生产工艺改造[J].氯碱工业,2008,44(3):22-24.

[4] 狄茜.两种液氯汽化工艺的介绍与比较[J].广东化工,2015,42(18):103-104.