成品装置优化改造及规范化管理

富雅美,王锡海

(重庆建峰化工股份有限公司化肥分公司 重庆 408601)

重庆建峰化工股份有限公司2#大化肥项目(以下简称二化)成品装置是为日产1 500 t液氨和2 700 t尿素装置所配套的后序工程,于2009年11月13日开始单体和联动试车,至2010年2月25日顺利完成了试车工作。根据1#大化肥项目(以下简称一化)的经验,对二化中出现的问题进行了改造,如袋运系统03L0378a/b螺旋溜槽的处理、03L0380a皮带机实施机头缩短及抬高优化改进、03L03106c/d皮带机实施机头缩短及溜槽优化改进等。二化于2012年1月21日成功产出尿素,其成品装置于2012年1月26日首次带负荷开车,当日即全线打通流程。由于受天然气供应的影响,二化成品装置的散运系统、包装系统、袋运双层皮带机系统还未经长时间、满负荷的检验,其他存在的问题也没有得到充分暴露,因此,有必要研究和论证制约该成品装置达产达标的重要因素,提出相应的解决措施,以实现达产达标和规范化管理。

1 存在的主要问题

(1) 03L0309皮带机跨过整个料台和检修区,由于设计不合理,当耙料机开至检修区进行维护时,容易将链轮油带至该皮带机,导致上料时尿素受到污染;此外,没有考虑检修和巡检通道,存在严重的安全隐患。

(2) 03L0347a/b和03L0377a/b皮带机设计布局不合理,2条皮带机之间没有设计溜槽,袋装尿素容易在2条皮带机连接处卡包,造成破包而影响作业效率。

(3) 包装大厅存在支架挂包、板带机基础不坚固、袋装尿素易撞坏喷码批号机、环状薄形皮带托辊易引起皮带跑偏且托辊拆卸不便等问题。

(4) 袋运系统双层皮带机的袋运栈桥整体机架刚度不足,皮带机运行时,机架晃动大,影响设备使用寿命,故障率较高;此外,袋运皮带机采用垂直调心拉紧装置,垂直调心轴承故障率高、检修难度大,对包装系统长周期运行造成较大影响。

(5) 一化和二化袋运皮带机之间的相互切换设计不合理,缺乏必要的开停车联锁。

(6) 皮带栈桥缺乏必要的防潮措施,夏季雨水及冬季雾气容易进入栈桥,造成尿素回潮。散运沿线溜槽落料部分不均匀及沿线皮带机导料槽两端密封和机尾密封存在漏料现象,而且03L0311a,03L0311b和03L0311c皮带机的机头、机尾存在漏料现象;二化的栈桥03L0313和03L0314皮带机跑偏严重。

(7) 耙料机存在偷停、联锁不合理、安全防护不到位等问题。

(8) 包装作业存在程序设计不合理、包装组织不科学等问题。

2 设备改造、规范化管理及其效果

(1) 将03L0309皮带机的皮带沿机尾向机头方向水平整体缩短9 m,即将原机尾车式拉紧尾架割短1 m,尾架前端托辊组机架割短8 m,原机尾车式拉紧尾架前移至割除机尾皮带机的机架处重新焊接,同时将原输送皮带割短后重新粘接,调节好拉紧装置的拉紧力。

03L0309皮带机优化改进后,防止了耙料机耙链的润滑油脂污染输送带,有效避免皮带机输送的散装尿素被污染,保证了尿素产品质量,同时也缩短了清扫皮带机的时间,确保了包装有效作业时间。此外,03L0309皮带机缩短后,降低了检修、维护成本,而且也降低了机架下方的清扫难度,便于粉肥的回收,为企业避免了不必要的经济损失。

(2) 将03L0347a/b与03L0377a/b皮带机合二为一并更换相应的皮带机,使用原03L0377a/b皮带机的电动滚筒,保留原03L0347a/b皮带机的速度;同时,废除原03L0377a/b皮带机所有操作程序,保留03L0347a/b皮带机的操作程序,并增设03L0347a/b皮带机与03L0379a和03L0380a皮带机的联锁,将操作画面上多余的显示删除,可避免出现2台皮带机之间的过渡处卡包以及皮带松弛后无法张紧的问题。

(3) 二化包装大厅03L0347a/b皮带机机尾增设护栏,割除计数器,以扩大看包人员的工作空间,同时也可防止尿素过包时被其挂破。对二化包装大厅7条板带机底脚进行加固,7条倒包皮带下部不锈钢支撑板由螺孔式安装改为托辊式卡口安装。

通过对包装大厅系统的优化和改造后,有效防止了尿素包被卡以及皮带被撕坏的问题,增加了包装作业的有效时间并缩短了设备的检修和维护时间,提高了尿素包装生产率,避免因卡包或堵包而使尿素产品质量受到影响。

(4) 对包装袋运沿线的所有设备进行优化改造:将对中性差的电机-减速机进行重新对中;对梅花弹性块的备件进行进一步分析,发现其强度不足且质量较差,更换了备件供应商;找出了二化下层皮带机垂拉滚筒容易产生移位的原因,即垂拉滚筒出现严重晃动时与垂拉支架槽钢发生严重摩擦,为此进行了定位处理;将03L0380a,03L03106a和03L03106b皮带机机头缩短,03L0379a和03L0380a皮带原采用的垂直调心托辊张紧方式改为螺旋张紧方式;研究分析了袋运1#~7#转运站所有下包溜槽在溜包时易出现停滞的原因,并在溜槽底板上加焊不锈钢圈。

包装袋运沿线的所有设备进行优化改造后,有效解决了袋运下层皮带机垂拉滚筒轴向窜动、与垂拉支架槽钢发生严重摩擦的问题,并解决了03L0379a和030380a皮带机频繁跑偏刮擦机架的问题。改垂直调心托辊张紧方式为螺旋张紧方式后,确保了调偏稳定性,有效减少了故障,提高了包装生产作业效率,并降低了操作人员的劳动强度和拉包的安全隐患。

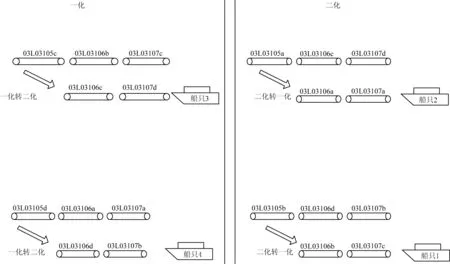

(5) 针对一化与二化的联锁问题,首先清理出一化和二化PLC系统的备用通道,确定增设一化趸船与二化的03L03107b和03L03107d皮带机的开停车联锁;增加二化趸船与一化的03L03107a和03L03107c皮带机的开停车联锁;分别增设一化和二化的03L03105皮带机与一化和二化的03L03106皮带机之间的联锁。一化和二化联锁关系示意如图1所示。

图1 一化和二化联锁关系示意

一化和二化的袋运系统联锁优化后,满足了包装生产的要求,在二化没有趸船的情况下或一化和二化袋运系统有设备问题时,便于在一化和二化袋运系统之间的互相切换,使一化的尿素能够下至二化的趸船或二化的尿素能够下至一化的趸船,能够在一化的操作站操作二化对应的皮带机和在二化的操作站操作一化对应的皮带机,延长了包装的有效作业时间,增强了皮带系统的安全性。

(6) 对二化散运03L0305a,03L0311b,03L0311c,03L0312,03L0313,03L0314,03L0315和03L0317栈桥沿线的侧墙与底部钢板接合部位的缝隙用聚氨脂发泡板材进行防潮处理;对二化散运栈桥03L0305A,03L0309,03L0311A,03L0311B,03L0311C,03L0312,03L0313,03L0314,03L0315和03L0312机头和机尾处各加装1道隔离门;在消缺期间和作业间隙对03L0303电动三通内翻板泄漏的一侧上下均增设了密封块,以确保三通不漏料,并更换了机尾导料槽的密封;机头、机尾漏料严重的03L0311a,03L0311b和03L0311c皮带增加了多组槽形托辊,防止因机尾下料处托辊间隙过大而漏料;利用消缺期间和作业间隙对二化栈桥跑偏严重的03L0313和03L0314皮带机增设了几组下调偏托辊,当皮带机跑偏时,增加的几组下调偏托辊将自动进行调节,可有效防止皮带机带料时跑偏严重的问题。

二化散运系统优化改造后,减少了二化散运系统在供料时的撤料现象,大大提高了散运系统的产品质量,同时也避免了首次供料时皮带对尿素的污染。

(7) 对耙料机在运行中时有偷停现象进行了分析,原因是主耙臂撞绳开关灵敏度较高、易动作,与电气车间协商后进行了处理;耙料机下料斗下料不正,导致03L0309皮带机容易跑偏,对下料斗进行了纠正;处理了耙料机下料斗两侧挡板与地皮带机输送带的间隙,规定了耙料机正常耙料工作时的区域位置参数。另外,由于散库内属于封闭空间,温度较高,耙料机主电缆卷盘、空气卷盘、控制电缆卷盘的力矩电机在运行时温度较高,故增设了空气冷却管。当耙料机与03L0309皮带机投上联锁后,在手动操作时,03L0309皮带机不论任何原因停运后,耙料机只是耙链停止运行而行走不停止,很容易造成耙料机的主、副耙臂冲撞料堆而发生主、副耙臂断臂等重大设备事故。为此,要求正常情况下耙料机全部投为自动,在打料堆或料堆不平时,才能投用手动;如投用手动时,必须通知总控及散运沿线岗位人员,在皮带机或料仓满时,必须先与耙料岗位人员联系后才能停皮带机,以防耙料机出现故障。另外,将耙料机本体铁楼梯由直爬梯改为斜爬梯,增设耙链维护、加油人行平台,耙料机本体上增设空气吹扫管,并增高现场操作室外护栏。

耙料机改进后,03L0309皮带机运行正常,很少发生跑偏现象;耙料机控制室增设空气冷却管后,再未因温度过高而造成设备故障;另外,对耙料岗位作出管理规定后,未发生因联锁问题而造成耙料机控制故障。

(8) 对车间内部人员进行了优化配置,如车间按最小化的人员进行配置,将一化、二化包装人员合为5条大线,每条6人,并加强了工艺操作管理、劳动纪律管理、文明生产管理等。操作方法改进如下:正常作业期间,每天白班作业前必须打料堆,将A区和B区新下料部分打平即为合格;打料堆期间,三通打向2#皮带;耙料机每周1次定期对副耙料面进行处理,以刮除料面粉层为准,即每周四由小夜班的总控人员通知耙料岗位进行操作,技管人员进行监管,如遇特殊情况(设备检修、当日正品料未耙空或车间其他安排)则汇报车间,由车间安排。通过对人员的优化配置后,避免了因运行人员休假而影响包装生产作业;同时,通过对耙料机打料堆的优化后,防止散库尿素结块和粉尘含量高而影响第2天的包装作业。

(9) 车间需加强与物流公司、港口部、供袋厂商等协作单位的沟通,使车船计划、船只落实、供袋及时性等问题得到落实。

3 结语

通过对二化成品装置达产达标、规范化管理的研究,充分意识到协调好2套成品装置的运行和设备优化是确保成品装置达产达标的必要保证;同时,操作人员的优化与配置、工艺操作的管理、劳动纪律的管理、文明生产的管理、与协作单位沟通等一系列问题的落实和细化,也是二化成品装置达产达标、规范化管理的重要保障。