氨合成催化剂氮气升温总结

吴 涛,吕世兴,张宜芳

(兖矿新疆煤化工有限公司 新疆乌鲁木齐 831500)

1 系统简介

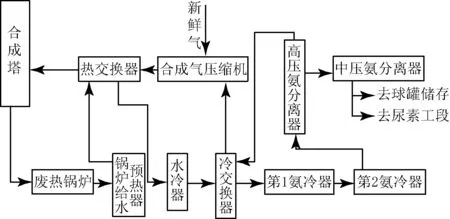

兖矿新疆煤化工有限公司600 kt/a醇氨联产项目的合成氨系统设计规模为年产300 kt合成氨,装置选用了国际上先进的瑞士卡萨利公司的技术和内件,单塔日产氨1 000 t;精制气的压缩与合成气的循环采用同一台蒸汽透平驱动离心式压缩机,能耗低;氨合成设计操作压力14.83 MPa,工艺流程简单;设置塔外加热器,易操作,节能环保。合成氨系统工艺流程见图1。

图1 合成氨系统工艺流程

来自液氮洗工段的新鲜气(35 ℃,5.5 MPa)进入合成气压缩机的低压缸一级入口,压缩后经级间冷却器冷却后进入高压缸,在缸内与合成循环气一起被压缩;出合成气压缩机高压缸的气体温度升至56 ℃左右进入热交换器(E7203),被加热至(178±5) ℃后进入合成塔(R7201)进行氨合成反应;出合成塔的合成气(425 ℃)先进入废热锅炉(E7201)副产3.8 MPa饱和蒸汽,温度降至约255 ℃进入锅炉给水预热器(E7022)与锅炉给水换热,然后进入E7203加热循环气,温度降至80 ℃左右后进入水冷器(E7204),温度降至35 ℃后进入冷交换器(E7205),进一步降温后的合成气依次进入第1氨冷器(E7206)和第2氨冷器(E7207),温度降至-10 ℃后进入高压氨分离器(V7201)分离出冷凝的液氨;出V7201的循环气与合成气在E7205中换热,温度升至27 ℃后进入合成气压缩机的高压缸参加下一循环。在V7201中分离得到的液氨进入中压氨分离器(V7202),出V7202的液氨分成2股,一股进入尿素工段,另一股经低压闪蒸罐后送至球罐储存。

2 存在的问题

由于合成气压缩机采用的是新鲜氢氮气压缩和氨合成循环气压缩的联合离心式压缩机,自2012年系统投入生产以来,每次系统开车,合成气压缩机必须是在有新鲜气的条件下才能开始启动运行,催化剂升温也是在合成气压缩机运行后且新鲜气并入系统方可进行,即必须在液氮洗工段送出合格的新鲜氢氮气后方可进行。因此,氨合成系统从合成气压缩机接气开机到催化剂开始升温,最短需要等待10~12 h。另外,按(45±5) ℃/h的升温速率,氨合成催化剂从常温至升温结束产出液氨,又需时约10 h,导致每次生产系统恢复生产都需长时间将原料气放空,经济损失巨大,故须寻求一种较快恢复生产的开车方式。

为了缩短生产系统开车时间、避免有效气体长时间排放、减少经济损失,兖矿新疆煤化工有限公司要求氨合成催化剂提前升温。经分析讨论,针对氨合成系统的特点,提出利用前工序开车过程时间,用氮气对催化剂提前进行升温的方案。

3 可行性分析

氮气是惰性气体,在氨合成系统内对氨合成催化剂及设备和管线均无不良影响,而且在系统内的循环流程与工艺气流程相同,只需在塔前增设1根DN 50 mm高压氮气补入管线,废热锅炉、锅炉给水预热器、水冷器、热交换器、冷交换器、开工加热器只起到换热作用,氮气对它们的性能无影响。

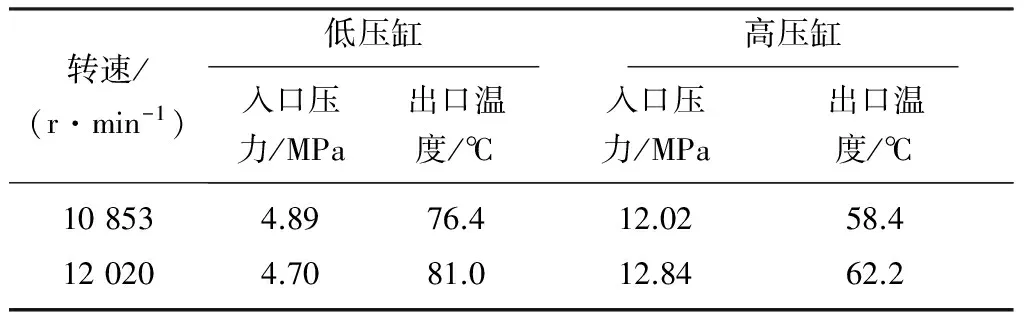

采用氮气升温的关键在于实现氮气的循环利用,即必须启动合成气压缩机运行。合成气压缩机运行的关键是在氮气条件下的安全启动,还须确保其在运行过程中缸体出口不超温,这要求控制好氨合成系统及合成气压缩机缸体内的压力。没有资料说明合成气压缩机和汽轮机的轴振动、轴位移、轴瓦温度与氮气介质有直接关系,考虑到氮气密度大的因素,根据氢气分子量和氮气分子量、体积分数75%的氢气与体积分数25%的氮气混合成的新鲜气与1.0 MPa纯氮气压力相等的关系,计算得到的新鲜气压力约为3.29 MPa。根据合成气压缩机在氮气介质条件下试运行的性能结果,合成气压缩机在此条件下启动,低压缸和高压缸出口气体均不会超温,完全可行。合成气压缩机在氮气压力3.5 MPa条件下运行与在工艺气11.53 MPa条件下运行相当,在氮气压力4.0 MPa条件下运行与在工艺气压力13.18 MPa条件下运行相当,通过对比合成气压缩机在工艺气介质出口压力12.02 MPa和12.84 MPa下运行时的缸体出口温度(表1),均符合工艺指标。另外,合成气压缩机段间设有水冷器,其入口温度不会过高,出口温度可控,故根据合成气压缩机缸体出口温度控制在氮气压力≤4.0 MPa下运行是可行的。

表1 合成气压缩机在工艺气条件下的运行参数

转速/(r·min-1)低压缸高压缸入口压力/MPa出口温度/℃入口压力/MPa出口温度/℃108534.8976.412.0258.4120204.7081.012.8462.2

另外,氨合成催化剂的升温热源为塔外开工加热器,燃料气为天然气,加热氮气无任何问题;在压力≤4.0 MPa的条件下,开工加热器入口气体最小流量15 000 m3/h完全能够达到。因此,氨合成催化剂采用氮气循环升温在理论上是完全可行的。

对于合成气压缩机在氮气介质条件下的启动、补充压力、建立循环时转速的控制,根据采用氮气进行合成气压缩机试车的经验和目前直接采用1.0 MPa氮气启动合成气压缩机的实际操作,1.0 MPa氮气条件下合成气压缩机在启动转速1 000 r/min下启机进行暖机,暖机30 min后升速至3 000 r/min冲转,到7 000 r/min过临界转速时,通过合成气压缩机循环气入口旁路阀向合成气压缩机高压段补充氮气以提升压力;合成气压缩机出口压力超过2.5 MPa时,一级干气密封气切换成合成气压缩机出口气体;合成气压缩机出口压力与氨合成系统压力平衡后,打开合成气压缩机进、出口阀,建立系统气体循环。如果出现合成气压缩机缸体出口温度超标,则适当降低系统压力,保证合成气压缩机安全运行。按照此方式操作,完全可以实现合成气压缩机的安全运行。

氮气升温与工艺气升温一样,均应严格控制升温速率在(45±5) ℃/h,用开工加热器天然气压力、气量控制升温速率。氨合成塔的顶底温差应≤80 ℃,采用循环量控制。

空分系统运行正常后,即有6.0 MPa高压氮气可供使用。合成气压缩机开机用时与合成氨催化剂升温用时均为10~12 h,与气化炉投料产气到液氮洗工段送出合格氢氮气用时基本一致。所以,合成气压缩机应提前做好开机准备,当有高压氮气可供使用后,启动合成气压缩机,氨合成催化剂即可以开始采用氮气提前进行升温。

4 操作方法

4.1 操作步骤

(1) 空分系统开车正常有合格高压氮气可供使用后,合成气压缩机即做好开机准备工作,按照合成气压缩机开车步骤启动合成气压缩机。

(2) 合成气压缩机在转速1 000 r/min冲转暖机过程中,氨合成系统打开氨合成塔塔前阀门(UV- 7202)和塔后阀门(UV- 7203),打通系统流程,从热交换器入口管处向系统内充入高压氮气至压力3.5 MPa并保持不变。开启合成气压缩机后,根据缸体出口温度情况再适当提高压力至≤4.0 MPa,充压速率控制在<0.5 MPa/min。

(3) 系统充压至3.5 MPa后,即向废热锅炉内通入2.5 MPa蒸汽煮锅,注意控制液位在低限(5%~10%)。

(4) 在合成气压缩机以1 000 r/min暖机过程中,提前打开开工加热器气路出口阀,抽掉天然气入口盲板,提前点起2盏开工加热器长明灯小火,待合成氨催化剂开始升温时及时引燃2盏开工加热器长明灯大火进行升温。

(5) 合成气压缩机在升速至3 000 r/min运行15 min过临界转速时,开启合成气压缩机循环段入口旁路阀向合成气压缩机内均压,使出口压力与系统压力持平;一级干气密封气切换为合成气压缩机出口气体;全开合成气压缩机循环段入口大阀(HV- 71003),关闭入口旁路阀,打开循环段出口旁路阀先建立气体最小循环量。现场打开开工加热器入口阀,点1盏开工加热器长明灯大火开始升温,待开工加热器出口气体温度高于合成氨催化剂床层入口温度时,打开合成气压缩机出口大阀(HV- 71004),暂不关旁路阀,建立系统气体完全循环,用开工加热器入口阀控制入塔气体流量在15 000~18 000 m3/h,再点1盏开工加热器长明灯大火,按照升温速率升温。

(6) 合成气压缩机达到8 606 r/min最低接管转速时,开始由控制室控制,观察合成气压缩机低压缸和高压缸出口温度,如温度不高,再向系统补入氮气至压力≤4.0 MPa,稳定系统压力;如温度上升且>84 ℃,则开塔后放空阀适当降低压力。合成气压缩机缸体出口温度稳定后,关闭氮气补气阀,保持压力不变,逐渐升温。采用调节开工加热器燃料天然气的压力和流量控制升温速率在(45±5) ℃/h,逐渐将合成氨催化剂床层的上层温度提升至400 ℃以上(如合成氨催化剂床层温度从常温升至正常生产温度约需8~10 h)。升温时须注意床层顶底温差不得超过80 ℃,采用合成气压缩机循环段防喘振阀控制循环量进行操作。

(7) 当液氮洗工段送出合格的新鲜气至合成系统后,先开新鲜气放空阀置换气体,并控制新鲜气压力稳定。当取样分析新鲜气成分合格后,先开合成气压缩机新鲜气入口旁路阀,逐渐向合成气压缩机系统内均压,同时稍开合成塔主阀,适当开塔后放空阀置换系统内氮气,此时合成氨催化剂床层温度将因有氢氮气进入而上升,注意保持压力不变,开始投用两级氨冷器。待合成气压缩机低压缸入口压力与外界新鲜气压力基本持平后,打开新鲜气入口大阀(HV- 71001)并气。

(8) 新鲜气并入系统后,根据合成氨催化剂床层温度上升情况,逐渐开大合成塔入口主阀,逐渐提高合成气压缩机转速并逐渐关小新鲜气放空阀,关闭一、二段防喘振阀。随着主阀进气量的逐渐增大,用循环量控制合成氨催化剂床层入口温度不降低,待合成氨催化剂床层入口温度达到360~380 ℃、热点温度在450 ℃以上时,可退出开工加热器,升温过程结束,逐渐转入正常生产。

4.2 注意事项

(1) 系统充入氮气后,合成气压缩机系统内压力须≤4.0 MPa,如压力过高,则采用塔后放空进行控制。

(2) 合成气压缩机系统压力超过2.5 MPa后,应进行一级干气密封气的切换,切换时注意干气密封的压差。

(3) 并入新鲜气后,在置换系统时应控制塔后放空速率,须保持压力稳定。

(4) 温度达到合成氨催化剂活性温度要求、有氢氮气进入合成塔后,应及时投用氨冷器。

(5) 系统加量时,须注意氨分离器和废热锅炉的液位。

(6) 在氮气升温过程中,无需再补入氮气提压,循环量应根据合成氨催化剂床层顶底温差进行控制。

(7) 并入新鲜气前,必须进行气体取样分析,合格后方可并入新鲜气。

(8) 在整个升温过程中,须与调度室保持密切联系。

4.3 异常处理

(1) 如因氮气压力高造成合成气压缩机缸体出口超温,应进行降压处理。

(2) 合成气压缩机一旦出现异常情况,必须紧急停车。

5 实施过程

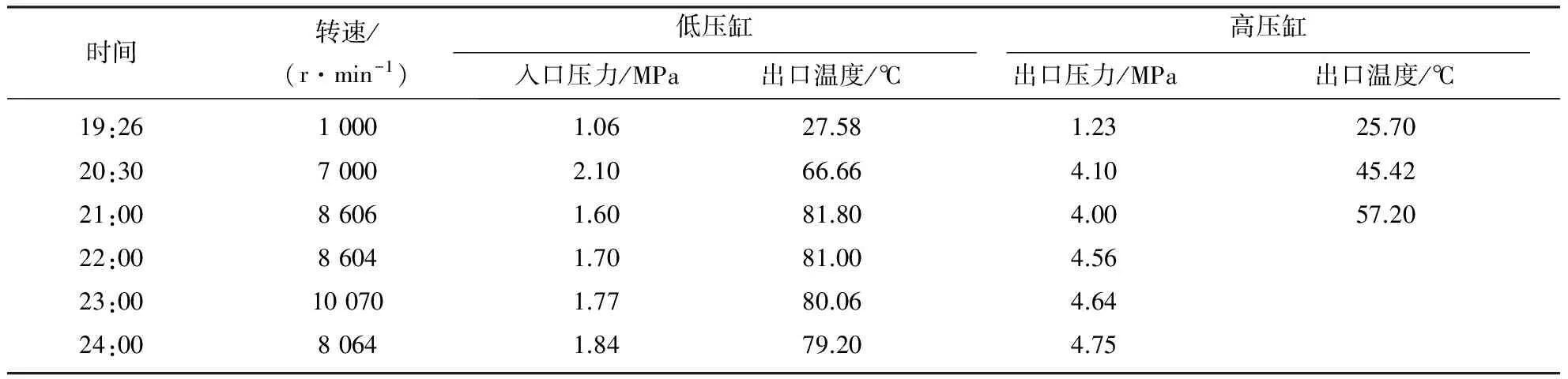

5.1 第1次实施过程

2016年5月7日,氨合成系统提前开车,合成氨催化剂采用氮气升温,在气化炉投料产出煤气前,合成气压缩机做好开车准备并具备启动条件。2016年5月7日19:26,按照操作规程合成气压缩机进行1 000 r/min冲转暖机,缸体内氮气压力1.06 MPa,低压缸出口温度27.58 ℃,高压缸出口压力和出口温度分别为1.23 MPa和25.70 ℃,启动时汽轮机振动值正常波动,然后趋于稳定。在合成气压缩机暖机30 min的过程中,现场打开高压氮气阀向氨合成系统内补入氮气至压力3.6 MPa;开工加热器投燃料天然气,首先点起2盏长明灯小火待用,并打开开工加热器出口管阀;控制室打开UV- 7202和UV- 7203,打通系统流程。20:15,合成气压缩机暖机结束并升速至3 000 r/min,在过临界转速时,打开合成气压缩机循环段入口旁路阀向合成气压缩机内均压,当压力大于2.5 MPa后,一级干气密封气改为高压缸出口气体。20:30,压缩机转速达到7 000 r/min、出口压力高于合成系统内压力后,打开HV- 71003,开出口旁路阀建立气体最小循环量;现场打开开工加热器入口阀,先点起1盏长明灯大火,待开工加热器出口气体温度高于合成氨催化剂床层入口温度后,打开HV- 71004(暂不关出口旁路阀),开工加热器入口气量控制在15 000 m3/h(标态),再点起1盏长明灯大火,逐渐升温;此时合成气压缩机低压缸入口压力和出口温度分别为2.10 MPa和66.66 ℃,高压缸出口压力和出口温度分别为4.10 MPa和45.42 ℃,汽轮机和合成气压缩机的振动值、轴位移均在正常指标范围内。21:00,合成气压缩机转速达到控制室最低接管转速(8 606 r/min),压缩机低压缸入口压力和出口温度分别为1.60 MPa和81.80 ℃,高压缸出口压力和出口温度分别为4.00 MPa和57.20 ℃,汽轮机和压缩机的振动值、轴位移均在正常指标范围内。22:00,合成气压缩机转速保持在8 604 r/min,低压缸入口压力和出口温度分别为1.70 MPa和81.00 ℃,高压缸出口压力为4.56 MPa(出口温度因测温点故障不显示),汽轮机和压缩机的振动值、轴位移均在正常指标范围内,合成氨催化剂床层温度平稳上升,根据系统压力、合成气压缩机缸体出口温度,现场又向系统内补氮气至压力4.46 MPa,然后关闭氮气总阀。23:00,为了降低合成塔顶底温差,将合成气压缩机转速适当提高至10 070 r/min,低压缸入口压力和出口温度分别为1.77 MPa和80.06 ℃,高压缸出口压力为4.64 MPa。24:00,合成气压缩机转速为8 064 r/min,低压缸入口压力和出口温度分别为1.84 MPa和79.20 ℃(趋于下降),高压缸出口压力为4.75 MPa,合成气压缩机运行稳定,开工加热器点2盏长明灯大火运行稳定,合成氨催化剂床层温度平稳上升。第1次合成气压缩机在氮气介质下的运行参数如表2所示。

表2 第1次合成气压缩机在氮气介质下的运行参数

时间转速/(r·min-1)低压缸高压缸入口压力/MPa出口温度/℃出口压力/MPa出口温度/℃19:2610001.0627.581.2325.7020:3070002.1066.664.1045.4221:0086061.6081.804.0057.2022:0086041.7081.004.5623:00100701.7780.064.6424:0080641.8479.204.75

5月8日00:30,液氮洗工段将新鲜气送至氨合成系统,控制室打开新鲜气放空阀进行气体置换。01:30,合成氨催化剂床层一层入口温度升至308 ℃,热点温度达到320 ℃,底点温度为203 ℃,此时现场取样手动分析新鲜气成分合格,打开合成气压缩机新鲜气入口旁路阀,向合成气压缩机系统内均压。控制室适当开启合成塔主线阀(0.3%阀位)和塔后放空阀(5.0%阀位)以置换系统内过多的氮气,并保持系统压力稳定。当系统有新鲜气进入合成塔后,合成氨催化剂立即有氨合成反应发生,床层温度明显上升,根据合成氨催化剂床层温度开始逐渐投用两级氨冷器。02:00,合成气压缩机低压缸入口压力与外界新鲜气压力基本持平,控制室打开新鲜气入口大阀将新鲜气并入系统,此时合成氨催化剂层反应明显,温度上升较快,根据操作规程,在保证合成氨催化剂床层入口温度不下降的前提下,逐渐开大合成塔主阀、提高合成气压缩机转速、提高压力、调节新鲜气精配氮气阀控制氢氮比,进行稳步升温。03:20,合成氨催化剂床层入口温度>360 ℃,热点温度在450 ℃以上,退出开工加热器。03:30,合成塔主阀全部打开,升温结束,逐渐关闭新鲜气放空阀并增大循环量,恢复正常生产。

由于是首次采用氮气循环升温且时间掌控得较晚,用氮气升温是从5月7日20:30至5月8日01:30,氮气升温时间为5 h,合成气压缩机开机时间2 h;至03:30新鲜气并气后真正产出氨,共用时7 h。所以,本次采用氮气提前进行合成氨催化剂升温节省开车时间为7 h。

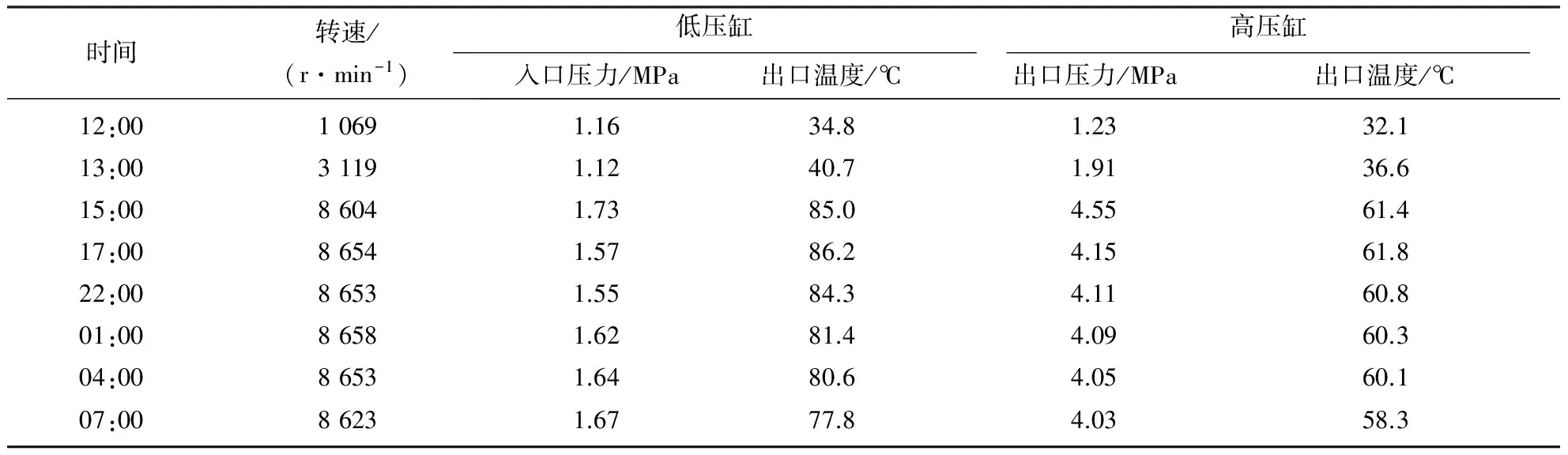

5.2 第2次实施过程

2016年6月17日,再次对氨合成催化剂采用氮气提前升温。12:00,合成气压缩机开始启动,在转速约1 000 r/min下暖机,暖机期间系统补氮气至压力3.6 MPa,废热锅炉导入2.5 MPa蒸汽煮锅,控制室打通系统流程,现场启动开工加热器并点2盏长明灯小火待用,打开开工加热器出口阀。12:40,合成气压缩机过临界转速期间,开合成气压缩机循环段入口旁路阀向合成气压缩机内均压,当合成气压缩机出口压力与氨合成系统压力持平后,全开HV- 71003,打开循环段出口旁路阀,建立最小循环气量。13:00,现场点1盏开工加热器长明灯大火,打开开工加热器入口阀开始升温。13:10,开工加热器出口气体温度高于合成氨催化剂床层入口温度时,再点第2盏开工加热器长明灯大火,打开HV- 71004,建立气体全部循环,并根据系统压力补氮气至4.3 MPa,控制开工加热器入口气体流量为16 800 m3/h(标态),逐渐进行升温。后发现补入氮气压力偏高,合成气压缩机低压缸出口温度偏高(85.5 ℃),采取塔后放空使系统压力下降至4.0 MPa。第2次合成气压缩机在氮气介质下的运行参数如表3所示。

在本次氮气升温过程中,由于气化炉出现故障,投料产气延时,给予的升温时间充足,所以适当控制稍低的升温速率,将合成气压缩机循环段防喘振阀调节至60%阀位控制合成氨催化剂床层顶底温差<50 ℃。到18日07:00系统并气前,合成氨催化剂床层入口温度升至360 ℃并保持稳定,催化剂床层一层热点温度在352 ℃,底点温度在326 ℃。07:24,系统并气。07:45,退出开工加热器,升温结束。08:30,系统产氨量达到25 t/h以上。升温全过程非常稳定,升温结束以后,系统并入新鲜气到液氨产量达到25 t/h以上仅耗时1.06 h,满足了控制方案的要求。

表3 第2次合成气压缩机在氮气介质下的运行参数

时间转速/(r·min-1)低压缸高压缸入口压力/MPa出口温度/℃出口压力/MPa出口温度/℃12:0010691.1634.81.2332.113:0031191.1240.71.9136.615:0086041.7385.04.5561.417:0086541.5786.24.1561.822:0086531.5584.34.1160.801:0086581.6281.44.0960.304:0086531.6480.64.0560.107:0086231.6777.84.0358.3

由表2和表3可看出,在氮气介质工况下,离心式压缩机严格按照预先设定的压力运行,其各项指标是稳定、安全的,完全能够满足氮气循环升温的要求。

6 效益分析

采用氮气提前10~12 h进行氨合成催化剂升温,很快就能达到产氨温度条件,与前工序实现最短时间衔接,快速恢复生产,避免了有效气体的长时间排放损失。若按提前10 h产出液氨、液氨产量25 t/h、吨液氨价格1 350元进行计算,可获利约34万元。因此,与采用工艺气开车升温的方法相比,采用氮气提前进行氨合成催化剂升温可节约费用30万元以上,经济效益非常可观。

7 结语

实际运行结果表明,采用氮气提前进行氨合成催化剂升温开车的方法切实可行。如果氨合成催化剂是从常温开始升温,在空分系统有高压氮气可供使用时就可做好合成气压缩机开车准备,在气化炉投料期间就可采用氮气进行氨合成催化剂升温,可提前10~12 h把氨合成催化剂温度升至350~400 ℃,待新鲜气并入系统后,在2 h内就可产出液氨产品,不仅大大缩短了生产系统开车时间,而且降低了开车过程的消耗。